高温高压安全阀阀盖支柱组结构的制作方法

1.本实用新型属于阀门技术领域,具体涉及高温高压安全阀阀盖支柱组结构。

背景技术:

2.高温高压安全阀用在电力及化工系统,作为蒸汽锅炉、工艺容器、管道上使用的超压保护阀。以往用于电力及化工系统、压力蒸汽容器、管道上使用的大排量安全阀散热结构简单,高温高压安全阀阀盖如图1所示,阀盖1采用铸造圆筒形法兰结构,阀盖1下端通过螺柱螺母2组件固定在阀体3上,阀杆4沿阀盖1的中心线向上穿过阀盖1,阀杆4上部和下部分别设有位于阀盖1内部的上弹簧座5和下弹簧座6,阀盖1内设有套在阀杆4上的弹簧7,弹簧5上端和下端分别与上弹簧座5和下弹簧座6顶压配合,由于阀盖1将弹簧7封闭,阀体3的热量传导至阀盖1、阀杆4和弹簧7等部件,导致弹簧7温度升高,阀盖1与阀体3之间接触面积大,容易产生大量热传导、阀盖1密闭不透气导致散热较慢,弹簧7的正常工作受到影响;出现阀门的动作性能很不稳定,不能符合标准要求,安全阀不能起到良好的保护作用,用户反映意见比较大。另外,阀盖采用铸造的方式并进行机械加工制成的圆筒形法兰结构,加工工艺繁琐,制造成本也相对较高。为了解决这种技术上的不足,亟需对现有安全阀的阀盖结构进行改进。

技术实现要素:

3.本实用新型为了解决现有技术中的不足之处,提供一种结构简单、易于制造、散热效果好、成本低的高温高压安全阀阀盖支柱组结构。

4.为解决上述技术问题,本实用新型采用如下技术方案:高温高压安全阀阀盖支柱组结构,包括左支柱、右支柱和支板,左支柱和右支柱均竖向设置且结构相同,左支柱下端部通过左下定位连接结构固定设置在安全阀阀体的左侧部,右支柱下端部通过右下定位连接结构固定设置在安全阀阀体的右侧部,支板水平设置,支板左侧、中部和右侧分别开设有左穿孔、中心孔和右穿孔,左支柱上端部穿过左穿孔并通过左上定位连接结构与支板左侧固定连接,右支柱上端部穿过右穿孔并通过右上定位连接结构与支板右侧固定连接。

5.左上定位连接结构和右上定位连接结构的构造相同且左右对称设置;

6.左上定位连接结构包括在左支柱上端部设置的一节上螺纹段,上螺纹段外径小于左支柱直径,上螺纹段下端与左支柱外圆之间形成上环形台阶,上螺纹段穿设在左穿孔内,上螺纹段上螺纹连接有上螺母,上环形台阶与支板下表面接触,上螺母与支板上表面压接。

7.左下定位连接结构和右下定位连接结构相同且左右对称设置;

8.右下定位连接结构包括固定连接在阀体右侧上部的上耳板和阀体右侧下部的下耳板,上耳板上开设有上定位孔,下耳板上开设有与上定位孔上下对应的下定位孔,右支柱下端部设有一节下螺纹段,下螺纹段外径小于右支柱直径,下螺纹段下端与右支柱外圆之间形成下环形台阶,下螺纹段自上而下依次穿过上定位孔和下定位孔,下环形台阶与上耳板上侧面接触,下螺纹段下部螺纹连接有下螺母,下螺母上端面与下耳板下表面压接。

9.采用上述技术方案,由于本实用新型采用左支柱、右支柱和支板等构件代替现有的阀盖,在具有较好稳定性的前提下,由于没有了阀盖的阻隔,弹簧直接裸露在空气当中,在高温工况下可以快速散热,散热效果大大提高,减少弹簧受工况温度影响,使在弹簧在高温工作状态性能更加稳定,确保安全阀的正常工作性能。

10.另外,左支柱、右支柱的下端与阀体的接触面积减小,阀体的热量传导到左支柱和右支柱上也大大减小,热量自然传递到弹簧上的也减少,弹簧的温度也不会升高太多。

11.采用的左支柱和右支柱相比采用铸造的方式并进行机械加工制成圆筒形法兰结构的阀盖,也具有便于制造、成本低的优点。

12.上耳板和下耳板上下间隔设置,确保左支柱和右支柱在与阀体竖向安装连接后的稳定性。上环形台阶与支板的接触配合、下环形台阶与上耳板的接触配合,并通过上螺母和下螺母的拧紧固定,确定左支柱、右支柱及支板在竖向方向上固定连接的位置及稳定性。

附图说明

13.图1是现有技术中安全阀的结构示意图;

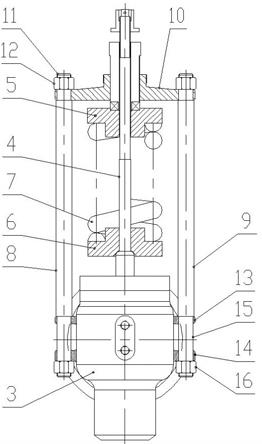

14.图2是采用本实用新型结构的安全阀的结构示意图。

具体实施方式

15.如图 2所示,本实用新型的高温高压安全阀阀盖支柱组结构,包括左支柱8、右支柱9和支板10,左支柱8和右支柱9均竖向设置且结构相同,左支柱8下端部通过左下定位连接结构固定设置在安全阀阀体3的左侧部,右支柱9下端部通过右下定位连接结构固定设置在安全阀阀体3的右侧部,支板10水平设置,支板10左侧、中部和右侧分别开设有左穿孔、中心孔和右穿孔,左支柱8上端部穿过左穿孔并通过左上定位连接结构与支板10左侧固定连接,右支柱9上端部穿过右穿孔并通过右上定位连接结构与支板10右侧固定连接。

16.左上定位连接结构和右上定位连接结构的构造相同且左右对称设置;

17.左上定位连接结构包括在左支柱8上端部设置的一节上螺纹段11,上螺纹段11外径小于左支柱8直径,上螺纹段11下端与左支柱8外圆之间形成上环形台阶,上螺纹段11穿设在左穿孔内,上螺纹段11上螺纹连接有上螺母12,上环形台阶与支板10下表面接触,上螺母12与支板10上表面压接。

18.左下定位连接结构和右下定位连接结构相同且左右对称设置;

19.右下定位连接结构包括固定连接在阀体3右侧上部的上耳板13和阀体3右侧下部的下耳板14,上耳板13上开设有上定位孔,下耳板14上开设有与上定位孔上下对应的下定位孔,右支柱9下端部设有一节下螺纹段15,下螺纹段15外径小于右支柱9直径,下螺纹段15下端与右支柱9外圆之间形成下环形台阶,下螺纹段15自上而下依次穿过上定位孔和下定位孔,下环形台阶与上耳板13上侧面接触,下螺纹段15下部螺纹连接有下螺母16,下螺母16上端面与下耳板14下表面压接。

20.由于本实用新型采用左支柱8、右支柱9和支板10等构件代替现有的阀盖1,在具有较好稳定性的前提下,由于没有了阀盖1的阻隔,弹簧7直接裸露在空气当中,在高温工况下可以快速散热,散热效果大大提高,减少弹簧7受工况温度影响,使在弹簧7在高温工作状态性能更加稳定,确保安全阀的正常工作性能。

21.另外,左支柱8、右支柱9的下端与阀体3的接触面积减小,阀体3的热量传导到左支柱8和右支柱9上也大大减小,热量自然传递到弹簧7上的也减少,弹簧7的温度也不会升高太多。

22.采用的左支柱8和右支柱9相比采用铸造的方式并进行机械加工制成圆筒形法兰结构的阀盖1,也具有便于制造、成本低的优点。

23.上耳板13和下耳板14上下间隔设置,确保左支柱8和右支柱9在与阀体3竖向安装连接后的稳定性。上环形台阶与支板10的接触配合、下环形台阶与上耳板13的接触配合,并通过上螺母12和下螺母16的拧紧固定,确定左支柱8、右支柱9及支板10在竖向方向上固定连接的位置及稳定性。

24.本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

技术特征:

1.高温高压安全阀阀盖支柱组结构,其特征在于:包括左支柱、右支柱和支板,左支柱和右支柱均竖向设置且结构相同,左支柱下端部通过左下定位连接结构固定设置在安全阀阀体的左侧部,右支柱下端部通过右下定位连接结构固定设置在安全阀阀体的右侧部,支板水平设置,支板左侧、中部和右侧分别开设有左穿孔、中心孔和右穿孔,左支柱上端部穿过左穿孔并通过左上定位连接结构与支板左侧固定连接,右支柱上端部穿过右穿孔并通过右上定位连接结构与支板右侧固定连接。2.根据权利要求1所述的高温高压安全阀阀盖支柱组结构,其特征在于:左上定位连接结构和右上定位连接结构的构造相同且左右对称设置;左上定位连接结构包括在左支柱上端部设置的一节上螺纹段,上螺纹段外径小于左支柱直径,上螺纹段下端与左支柱外圆之间形成上环形台阶,上螺纹段穿设在左穿孔内,上螺纹段上螺纹连接有上螺母,上环形台阶与支板下表面接触,上螺母与支板上表面压接。3.根据权利要求1或2所述的高温高压安全阀阀盖支柱组结构,其特征在于:左下定位连接结构和右下定位连接结构相同且左右对称设置;右下定位连接结构包括固定连接在阀体右侧上部的上耳板和阀体右侧下部的下耳板,上耳板上开设有上定位孔,下耳板上开设有与上定位孔上下对应的下定位孔,右支柱下端部设有一节下螺纹段,下螺纹段外径小于右支柱直径,下螺纹段下端与右支柱外圆之间形成下环形台阶,下螺纹段自上而下依次穿过上定位孔和下定位孔,下环形台阶与上耳板上侧面接触,下螺纹段下部螺纹连接有下螺母,下螺母上端面与下耳板下表面压接。

技术总结

高温高压安全阀阀盖支柱组结构,高温高压安全阀阀盖支柱组结构,包括左支柱、右支柱和支板,左支柱下端部通过左下定位连接结构固定设置在安全阀阀体的左侧部,右支柱下端部通过右下定位连接结构固定设置在安全阀阀体的右侧部,支板上开设有左穿孔、中心孔和右穿孔,左支柱上端部穿过左穿孔并通过左上定位连接结构与支板左侧固定连接,右支柱上端部穿过右穿孔并通过右上定位连接结构与支板右侧固定连接。本实用新型在具有较好稳定性的前提下,由于没有了阀盖的阻隔,弹簧直接裸露在空气当中,在高温工况下可以快速散热,散热效果大大提高,减少弹簧受工况温度影响,使在弹簧在高温工作状态性能更加稳定,确保安全阀的正常工作性能。作性能。作性能。

技术研发人员:李红超 安军伟 王德立 王金磊

受保护的技术使用者:开封市瑞发高中压阀门有限公司

技术研发日:2021.04.23

技术公布日:2022/4/29

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1