压端全浮动轴承的制作方法

1.本实用新型涉及涡轮增压器零部件技术领域,特别是一种压端全浮动轴承。

背景技术:

2.涡轮增压器广泛应用于柴油机上,为柴油机的关键配套件之一。轴承是增压器的核心部件,关系着增压器的安全运行。

3.涡轮增压器广泛应用于柴油机上,可以提高柴油机的热效率和功率密度、降低排放,成为柴油机的关键配套件之一。运行过程中,柴油机气缸燃烧产生高温高压废气,经过增压器废气涡轮,废气能量驱动涡轮高速旋转并输出轴功,通过涡轮主轴带动压气机旋转做功,压缩并提升空气密度,压缩空气通过中冷器降温后进入气缸,参与气缸柴油燃烧。

4.现有技术中,授权公告号为cn211174990u、名称为一种轴流涡轮增压器半浮动径向轴承结构的专利文献中,记载了一种轴流涡轮增压器半浮动径向轴承结构,包括轴承壳、压端密封端盖、涡端密封端盖,压端轴承座和涡端轴承座,转子轴以及涡端径向轴承、压端径向轴承和甩油盘、压气叶轮;其中的压端径向轴承为一体式结构,制造成本较高。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种结构简单、有效降低制造成本的压端全浮动轴承。

6.为解决上述技术问题,本实用新型提供的压端全浮动轴承,包括轴承座、轴承盖、铜轴承,所述轴承座包括第一法兰和圆筒形的座体,座体设置用于装配铜轴承的安装腔,安装腔的前端设置止推环,用于对铜轴承的前端进行轴向限位,座体的前端面上设置第一油楔面,轴承盖的后端面设置第二油楔面,所述轴承盖与第一法兰固定相连,用于对铜轴承的尾端进行轴向限位,所述第一法兰上设置多个与弹簧销相适配的定位盲孔,轴承盖上设置轴承盖定位盲孔,装配时弹簧销的两端分别置于承盖定位盲孔和定位盲孔内,用于对轴承盖进行找正。

7.进一步,所述座体的外壁沿周向设置外环槽,所述座体上沿径向设置多个通油孔,所述通油孔的进口与外环槽相通,便于润滑油进入座体。

8.进一步,所述铜轴承的外壁沿周向设置环形的过油槽,所述铜轴承上沿径向设置多个过油孔,所述过油孔的进口与过油槽相通,铜轴承进入安装腔后通油孔置于过油槽所处圆周外,便于润滑油进入铜轴承。

9.进一步,各过油孔在铜轴承内壁的出口处设置储油槽,用于存储润滑油。

10.进一步,所述储油槽的截面呈弧形设置,所述过油孔与储油槽中部的底端相通,便于润滑油进入储油槽。

11.进一步,所述储油槽的两端沿轴向设置延伸至铜轴承两端的出油槽,便于储油槽内的润滑油流向铜轴承的两端。

12.进一步,所述过油孔为3个,均布在铜轴承的同一圆周上;所述通油孔为3个,均布

在座体的同一圆周上。

13.进一步,所述定位盲孔为3个,均布在第一法兰端面的同一圆周上;所述轴承盖定位盲孔为3个,均布在轴承盖的同一圆周上。

14.实用新型的技术效果:(1)本实用新型的压端全浮动轴承,相对于现有技术,通过设置铜轴承、轴承座和轴承盖,获得具有全浮动性能的压端轴承;且铜轴承采用铜合金制作,轴承盖和轴承座采用不锈钢制作,降低了整体成本;(2)储油槽的设置,便于对润滑油进行存储,利于后续润滑;(3)储油槽的截面呈弧形,且过油孔与储油槽中部的底端相通,便于润滑油进入储油槽,两端设置的出油槽便于润滑油流向铜轴承的两端,进行润滑。

附图说明

15.下面结合说明书附图对本实用新型作进一步详细说明:

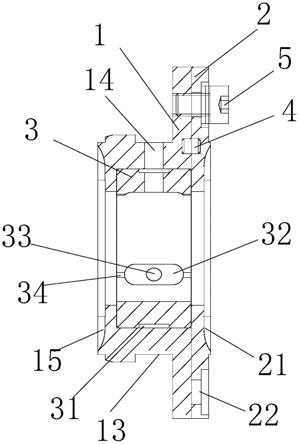

16.图1是本实用新型压端全浮动轴承的剖面结构示意图;

17.图2是轴承座的剖面结构示意图;

18.图3是轴承座的轴向示意图;

19.图4是轴承盖的剖面结构示意图;

20.图5是铜轴承沿轴向的剖面结构示意图;

21.图6是铜轴承沿径向的剖面结构示意图;

22.图中:轴承座1,第一法兰11,座体12,外环槽13,通油孔14,第一油楔面15,止推环16,安装腔17,安装孔18,定位盲孔19,

23.轴承盖2,第二油楔面21,轴承盖安装孔22,轴承盖定位盲孔23,

24.铜轴承3,过油槽31,过油孔32,储油槽33,出油槽34,

25.弹簧销4,螺钉5。

具体实施方式

26.实施例1 如图1至图6所示,本实施例的压端全浮动轴承,包括轴承座1、轴承盖2、铜轴承3和弹簧销4,轴承座1包括第一法兰11和圆筒形的座体12,第一法兰11和座体12由不锈钢车削后一体成型制得。

27.座体11设置用于装配铜轴承3的安装腔17,铜轴承3的外壁与安装腔17的内壁之间小间隙配合,且安装腔17的前部设置止推环16,用于对铜轴承3的前端进行轴向限位,座体12的前端面上设置第一油楔面15,轴承盖2的后端面设置第二油楔面21。

28.铜轴承3的外壁沿周向设置环形的过油槽31,铜轴承3上沿径向设置3个过油孔32,3个过油孔32均布在铜轴承3的同一圆周上;且各过油孔32的进口与过油槽31相通,便于润滑油进入铜轴承3。

29.座体12的外壁沿周向设置外环槽13,座体12上沿径向设置3个通油孔14,3个通油孔14均布在座体12的同一圆周上,通油孔14的进口与外环槽13相通,便于润滑油进入座体12;铜轴承3进入安装腔17后通油孔14置于过油槽31所处圆周外,便于润滑油经通油孔14、过油槽31、过油孔32进入铜轴承3;各过油孔32在铜轴承3内壁的出口处设置腰型的储油槽33,用于存储润滑油;储油槽33的截面呈弧形设置,过油孔32与储油槽33中部的底端相通,便于润滑油进入储油槽33;储油槽33的两端沿轴向设置延伸至铜轴承3两端的出油槽34,便

于储油槽33内的润滑油流向铜轴承3的两端。

30.第一法兰11上设置3个与弹簧销相适配的定位盲孔19,3个定位盲孔19均布在第一法兰11端面的同一圆周上; 轴承盖2上设置3个轴承盖定位盲孔23,轴承盖定位盲孔23均布在轴承盖2的同一圆周上,装配时弹簧销4的两端分别置于承盖定位盲孔23和第一法兰11的定位盲孔19内,用于对轴承盖2进行找正。

31.压端全浮动轴承还包括6个螺钉5和6个弹垫,螺钉5包括一体成型设置的螺杆和螺帽,第一法兰11的端面上设置6个与螺杆螺纹配合的安装孔18,6个安装孔18均布在第一法兰11端面的同一圆周上,轴承盖2上设置6个适于螺杆通过的轴承盖安装孔22,6个轴承盖安装孔22均布在轴承盖2的同一圆周上,以使轴承盖2与轴承座1经螺钉5进行固定,弹垫置于螺帽和轴承盖2之间,且螺杆与螺孔配合后进行打胶密封。

32.显然,上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而这些属于本实用新型的精神所引申出的显而易见的变化或变动仍处于本实用新型的保护范围之中。

技术特征:

1.一种压端全浮动轴承,其特征在于,包括轴承座、轴承盖、铜轴承,所述轴承座包括第一法兰和圆筒形的座体,座体设置用于装配铜轴承的安装腔,安装腔的前端设置止推环,用于对铜轴承的前端进行轴向限位,座体的前端面上设置第一油楔面,轴承盖的后端面设置第二油楔面,所述轴承盖与第一法兰固定相连,用于对铜轴承的尾端进行轴向限位,所述第一法兰上设置多个与弹簧销相适配的定位盲孔,轴承盖上设置轴承盖定位盲孔,装配时弹簧销的两端分别置于承盖定位盲孔和定位盲孔内。2.根据权利要求1所述的压端全浮动轴承,其特征在于,所述座体的外壁沿周向设置外环槽,所述座体上沿径向设置多个通油孔,所述通油孔的进口与外环槽相通。3.根据权利要求2所述的压端全浮动轴承,其特征在于,所述铜轴承的外壁沿周向设置环形的过油槽,所述铜轴承上沿径向设置多个过油孔,所述过油孔的进口与过油槽相通,铜轴承进入安装腔后通油孔置于过油槽所处圆周外。4.根据权利要求3所述的压端全浮动轴承,其特征在于,各过油孔在铜轴承内壁的出口处设置储油槽。5.根据权利要求4所述的压端全浮动轴承,其特征在于,所述储油槽的截面呈弧形设置,所述过油孔与储油槽中部的底端相通。6.根据权利要求5所述的压端全浮动轴承,其特征在于,所述储油槽的两端设置出油槽。7.根据权利要求6所述的压端全浮动轴承,其特征在于,所述储油槽的两端沿轴向设置延伸至铜轴承两端的出油槽。8.根据权利要求7所述的压端全浮动轴承,其特征在于,所述过油孔为3个,均布在铜轴承的同一圆周上;所述通油孔为3个,均布在座体的同一圆周上。9.根据权利要求8所述的压端全浮动轴承,其特征在于,所述定位盲孔为3个,均布在第一法兰端面的同一圆周上;所述轴承盖定位盲孔为3个,均布在轴承盖的同一圆周上。

技术总结

本实用新型涉及一种压端全浮动轴承,该压端全浮动轴承包括轴承座、轴承盖、铜轴承,轴承座包括第一法兰和圆筒形的座体,座体设置用于装配铜轴承的安装腔,安装腔的前端设置止推环,用于对铜轴承的前端进行轴向限位,座体的前端面上设置第一油楔面,轴承盖的后端面设置第二油楔面,轴承盖与第一法兰固定相连,用于对铜轴承的尾端进行轴向限位,第一法兰上设置多个与弹簧销相适配的定位盲孔,轴承盖上设置轴承盖定位盲孔,装配时弹簧销的两端分别置于承盖定位盲孔和定位盲孔内。承盖定位盲孔和定位盲孔内。承盖定位盲孔和定位盲孔内。

技术研发人员:沈恬宇

受保护的技术使用者:常州捷腾精密机械有限公司

技术研发日:2021.05.20

技术公布日:2021/11/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1