一种具有高承载性能的双金属轴承的制作方法

1.本实用新型属于轴承技术领域,特别是一种具有高承载性能的双金属轴承。

背景技术:

2.双金属轴承是以优质低碳钢背为基体,表面烧结铅锡青铜合金,经数次高温烧结和致密轧制而成铜、钢一体的双金属带材卷制而成,适合于承受中速、高冲击载荷的衬套、止推垫圈等多种类用途。

3.现有双金属轴承一般通过注油口通油,无法快速的在轴承与转轴之间形成一层均匀润滑膜,导致轴承与转轴之间的受力摩擦不同,在转轴快速运转时,轴承没有较大的承载性能。

技术实现要素:

4.有鉴于此,本实用新型提供了一种具有高承载性能的双金属轴承,以解决上述问题。

5.一种具有高承载性能的双金属轴承,其包括一个轴承本体,至少一个贯穿在所述轴承本体中部外壁的注油口,以及一个设置在所述轴承本体的内壁的润滑调节补偿结构。所述润滑调节补偿结构包括一个设置在所述轴承本体内壁中部且与所述注油口连通的环形导油槽,两个间隔设置在所述轴承本体内壁两端且与所述环形导油槽平行的端部导油槽,以及至少两个对称设置在所述环形导油槽与端部导油槽之间且沿轴承本体向一侧倾斜的导流槽。

6.进一步地,所述环形导油槽的深度大于所述导流槽的深度。

7.进一步地,所述注油口的内侧设有连接所述环形导油槽的环形导向面。

8.进一步地,所述端部导油槽的深度沿轴承本体轴向向外逐渐变小。

9.进一步地,所述导流槽的底部设有沿环形导向槽长度方向设置的导向条。

10.进一步地,所述端部导油槽的宽度小于所述导流槽的宽度。

11.与现有技术相比,本实用新型提供的一种具有高承载性能的双金属轴承通过环形导油槽可以快速对转轴与轴承之间进行润滑补偿,同时环形导油槽两侧多组对称的导流槽的油量经过转轴转动涂覆,快速在轴承与转轴之间形成一层润滑膜,所述导流槽的底部设有沿环形导向槽长度方向设置的导向条,倾斜设置的导流槽配合导向条,使得导流槽的油在转轴外壁是由中向两端属于倾斜间隔涂覆,形成的润滑膜更薄更均匀,减少油损失而且避免直线条形涂覆造成油路溢出产生润滑膜不均的问题,进一步提升轴承的承载性能。

附图说明

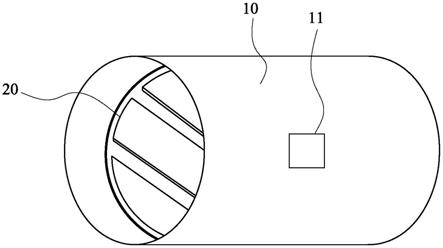

12.图1为本实用新型提供的一种具有高承载性能的双金属轴承的结构示意图。

13.图2为图1的具有高承载性能的双金属轴承所具有的平铺剖面示意图。

具体实施方式

14.以下对本实用新型的具体实施例进行进一步详细说明。应当理解的是,此处对本实用新型实施例的说明并不用于限定本实用新型的保护范围。

15.请参阅图1至图2,其为本实用新型提供的一种具有高承载性能的双金属轴承的结构示意图。一种具有高承载性能的双金属轴承,其包括一个轴承本体10,至少一个贯穿在所述轴承本体10中部外壁的注油口11,以及一个设置在所述轴承本体10的内壁的润滑调节补偿结构20。可以想到的是,本具有高承载性能的双金属轴承还包括其他功能组件以及具体结构,例如润滑脂,安装结构等,其均为本领域技术人员所习知的技术,故在此不再一一详细说明。

16.轴承本体10呈筒状,中部设有供转轴穿过的安装孔。

17.所述注油口11的内侧设有连接所述环形导油槽21的环形导向面12,该环形导向面12增加了注油口11与环形导油槽21的进油量,利于注油口11导入环形导油槽21,注油平铺过程更加快速。

18.所述润滑调节补偿结构20包括一个设置在所述轴承本体10内壁中部且与所述注油口11连通的环形导油槽21,两个间隔设置在所述轴承本体10内壁两端且与所述环形导油槽21平行的端部导油槽22,以及至少两个对称设置在所述环形导油槽21与端部导油槽22之间且沿轴承本体10向一侧倾斜的导流槽23。通过中部的导油槽作为注油的主干道,能够快速依次通过导流槽23、端部导油槽22,使轴承主体内壁与转轴之间保持良好的初始储油效果,当环形导油槽21、导流槽23、端部导油槽22全部注满油时,轴承主体内壁具有三条完整的环形油路,使转轴初始转动更加稳定可靠。所述环形导油槽21的深度大于所述导流槽23的深度,该结构保证环形导油槽21的储油量,位于中间的环形导油槽21在转轴运转时,可以快速对转轴与轴承之间进行润滑补偿,同时环形导油槽21两侧多组对称的导流槽23的油量经过转轴转动涂覆,快速在轴承与转轴之间形成一层润滑膜。所述导流槽23的底部设有沿环形导向槽长度方向设置的导向条,倾斜设置的导流槽23配合导向条,使得导流槽23的油在转轴外壁是由中向两端属于倾斜间隔涂覆,形成的润滑膜更薄更均匀,减少油损失而且避免直线条形涂覆造成油路溢出产生润滑膜不均的问题,进一步提升轴承的承载性能。

19.所述端部导油槽22的深度沿轴承本体10轴向向外逐渐变小,该结构使转轴运转时,两端的油对转轴均有向内施压的力,增加转轴的稳定性和轴承的承载性能。

20.所述端部导油槽22的宽度小于所述导流槽23的宽度,端部导油槽22起到初始润滑的作用之外,还能防止油路向两端外侧溢出,避免油污外漏。

21.以上仅为本实用新型的较佳实施例,并不用于局限本实用新型的保护范围,任何在本实用新型精神内的修改、等同替换或改进等,都涵盖在本实用新型的权利要求范围内。

技术特征:

1.一种具有高承载性能的双金属轴承,其特征在于:所述具有高承载性能的双金属轴承包括一个轴承本体,至少一个贯穿在所述轴承本体中部外壁的注油口,以及一个设置在所述轴承本体的内壁的润滑调节补偿结构,所述润滑调节补偿结构包括一个设置在所述轴承本体内壁中部且与所述注油口连通的环形导油槽,两个间隔设置在所述轴承本体内壁两端且与所述环形导油槽平行的端部导油槽,以及至少两个对称设置在所述环形导油槽与端部导油槽之间且沿轴承本体向一侧倾斜的导流槽。2.如权利要求1所述的具有高承载性能的双金属轴承,其特征在于:所述环形导油槽的深度大于所述导流槽的深度。3.如权利要求1所述的具有高承载性能的双金属轴承,其特征在于:所述注油口的内侧设有连接所述环形导油槽的环形导向面。4.如权利要求1所述的具有高承载性能的双金属轴承,其特征在于:所述端部导油槽的深度沿轴承本体轴向向外逐渐变小。5.如权利要求1所述的具有高承载性能的双金属轴承,其特征在于:所述导流槽的底部设有沿环形导向槽长度方向设置的导向条。6.如权利要求1所述的具有高承载性能的双金属轴承,其特征在于:所述端部导油槽的宽度小于所述导流槽的宽度。

技术总结

一种具有高承载性能的双金属轴承,其包括一个轴承本体,至少一个贯穿在所述轴承本体中部外壁的注油口,以及一个设置在所述轴承本体的内壁的润滑调节补偿结构。所述润滑调节补偿结构包括一个设置在所述轴承本体内壁中部且与所述注油口连通的环形导油槽,两个间隔设置在所述轴承本体内壁两端且与所述环形导油槽平行的端部导油槽,以及至少两个对称设置在所述环形导油槽与端部导油槽之间且沿轴承本体向一侧倾斜的导流槽。本具有高承载性能的双金属轴承通过环形导油槽可以快速对转轴与轴承之间进行润滑补偿,同时快速在轴承与转轴之间形成一层润滑膜,形成的润滑膜更薄更均匀,减少油损失,进一步提升轴承的承载性能。进一步提升轴承的承载性能。进一步提升轴承的承载性能。

技术研发人员:盛锦贤

受保护的技术使用者:浙江峰立传动技术股份有限公司

技术研发日:2021.05.28

技术公布日:2021/11/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1