一种O型圈槽结构的制作方法

一种o型圈槽结构

技术领域

1.本实用新型涉及o型圈密封技术,尤其是一种o型圈槽结构。

背景技术:

2.一般的法兰连接,都为o型圈密封。两个密封面贴在一起,其中一个密封面开有o型圈槽,槽中窝有o型圈,o型圈为橡胶材料,可以将两个密封面贴紧之后的缝隙填充掉,从而实现该密封面的密封完整。

3.传统o型圈为标准件,其相配合的o型圈槽也为标准尺寸,在国标手册中,设计人员可以进行查询来进行设计,两个端面贴合密封,主要是依靠o型圈的弹性变形,来将两个端面之间的缝隙进行填补,从而实现密封,在该过程中,o型圈在变形后,由于o型圈槽的设计,o型圈已经没有了后续可以变形的可能。

4.现有技术中,老式液压机的进、回油管接口部位设计都为法兰连接,该种o型圈密封方式为传统密封方式(如图1、2所示),其针对的是10mpa以下压力为主,当油管内部液压油的工作压力继续提高到40mpa后,o型圈已经没有继续变形的能力去填补缝隙,液压油会通过该缝隙之后,渗漏出密封面,渗、漏油现象较为严重,造成设备油压不稳,工作压力达不到所要求的压力范围,地面油污严重。

5.造成老式液压机渗、漏油的主要原因是:传统的国标o型圈槽的设计,只允许o型圈一次变形,o型圈槽的尺寸固定住o型圈只能够进行一次变形,没有空间让它再次发生变形,进而o型圈就失去了由于压力增大,继续变形填补缝隙的可能;当液压继续增大时,由于o型圈没有了变形的可能,液压压力又非常大,液压油就会重新突破了o型圈的密封,从而造成渗漏的发生。

6.因此需要寻求一种o型圈槽结构改变老式液压机渗、漏油的问题。

技术实现要素:

7.本实用新型需要解决的技术问题是提供一种o型圈槽结构,将原有o型圈槽增大尺寸设计,给o型圈第二次变形的可能,可实现在40mpa的压力下,对于零件的密封。

8.为解决上述技术问题,本实用新型所采用的技术方案是:

9.一种o型圈槽结构,包括密封面基座,所述密封面基座的一侧端面上设有用于嵌设o型密封圈的o型圈槽,所述o型圈槽的开口处倾向所述密封面基座端面的外沿;将o型圈槽的深度和槽底宽度均扩大,在o型圈槽的开口处向密封面基座端面的外沿开设喇叭口形状的进油口。

10.本实用新型技术方案的进一步改进在于:所述o型圈槽的顶部开口处宽度大于槽底宽度l1。

11.本实用新型技术方案的进一步改进在于:所述o型圈槽的截面呈大长方形加小梯形加小长方形,小长方形的截面构成了o型圈槽的喇叭口形状的进油口。

12.本实用新型技术方案的进一步改进在于:所述o型圈槽的深度h1为2.4mm;所述 o

型圈槽的槽底宽度l1为4mm。

13.本实用新型技术方案的进一步改进在于:所述进油口外沿深度为0.15mm。

14.由于采用了上述技术方案,本实用新型取得的技术进步是:

15.1、本实用新型考虑到后续液压压力非常大,将o型圈槽进行了扩大化的设计,两个端面在贴紧后,o型圈有了初次变形,且该变形较为轻微,该变形可以将压力小的液压油封死,当液压继续增大,由于o型圈槽内还留有空间,后续的液压使得o型圈继续变形,将两端面彻底封死,起到密封作用。

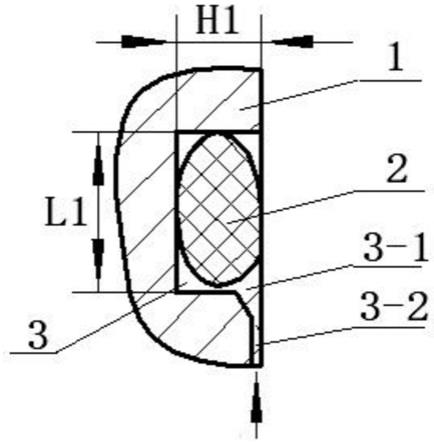

16.2、本实用新型增大了o型圈槽的尺寸设计并开设喇叭口形状的进油口,给o型圈第二次变形的可能,可实现在40mpa的压力下,对于零件的密封。

17.3、本实用新型将o型圈槽进行扩大设计,槽被扩大了,给了o型圈两次变形的可能,既能满足压力低时候的密封,还能够满足压力高时候的密封。

18.4、本实用新型增加进油口设计,让液压油压力增大时,首先可以起到泄压的作用,其次o型圈可以在液压油的巨大压力下,可以进行第二次变形,使得o型圈可以填补缝隙,防止漏油。

附图说明

19.图1是本实用新型安装示意图;

20.图2是本实用新型改造前的结构示意图;

21.图3是本实用新型结构示意图。

22.其中,1、密封面基座,2、o型圈,3、o型圈槽,3

‑

1、开口处,3

‑

2、进油口。

具体实施方式

23.下面结合附图及实施例对本实用新型做进一步详细说明:

24.如图3所示,一种o型圈槽结构,包括密封面基座1,所述密封面基座1的一侧端面上设有用于嵌设o型密封圈2的o型圈槽3,所述o型圈槽3的开口处3

‑

1倾向所述密封面基座1端面的外沿;将o型圈槽3的深度和槽底宽度均扩大,在o型圈槽3的开口处3

‑

1向密封面基座1端面的外沿开设喇叭口形状的进油口3

‑

2。

25.所述o型圈槽3的顶部开口处3

‑

1宽度大于槽底宽度l1。即o型圈槽3的顶部开设倒角,倒角一般设置为45

°

。本方案是在开设倒角的基础上再开设喇叭口形状的进油口3

‑

2。液压油从该处通过,推动o型圈继续变形,密封部位由线接触变为面接触,不易漏洞。

26.所述o型圈槽3的截面呈大长方形加小梯形加小长方形,小长方形的截面构成了o型圈槽3的喇叭口形状的进油口3

‑

2。

27.所述o型圈槽3的深度h1为2.4mm,公差为

‑

0.05mm;所述 o型圈槽3的槽底宽度l1为4mm,公差为0.15mm。如图2所示,原o型圈槽的深度h0为2mm,槽底宽度l0为3mm。

28.所述进油口3

‑

2外沿深度为0.15mm。

29.工作原理:

30.如图1

‑

3所示,o型圈2在第一次装配后,被两个端面挤压,它会发生微小的变形,可以抵御压力较小的液压油的冲击,当液压压力增大,液压油通过进油口3

‑

2流入o型圈槽3后,继续推动o型圈2发生第二次变形,这时o型圈2的橡胶材料会继续变形,将可能的缝隙进

行填补。

31.工艺过程:接口设计为o型圈密封形式,两个端面安装在一起,中间夹着o型圈,两个端面如有缝隙,o型圈为软质材料,会将缝隙填补。国标设计中,两个端面将o型圈紧紧的挤在中间,o型圈只能够变形一次;

32.本实用新型o型圈槽3的结构设计,开始挤压的时候,给o型圈2预留出一小部分的变形量,让它第一次变形没有达到最大变形,当油压增大时,o型圈2在液压油更大的挤压下,就会发生第二段的变形,从而继续将缝隙填补,防止发生漏气。

33.综上所述,本实用新型在原o型圈槽的基础上扩大槽的深度和槽底宽度并增加进油口设计,让液压油压力增大时,首先可以起到泄压的作用,其次o型圈可以在液压油的巨大压力下,可以进行第二次变形,使得o型圈可以填补缝隙,防止漏油。

技术特征:

1.一种o型圈槽结构,包括密封面基座(1),所述密封面基座(1)的一侧端面上设有用于嵌设o型密封圈(2)的o型圈槽(3),所述o型圈槽(3)的开口处(3

‑

1)倾向所述密封面基座(1)端面的外沿;其特征在于:将o型圈槽(3)的深度和槽底宽度均扩大,在o型圈槽(3)的开口处(3

‑

1)向密封面基座(1)端面的外沿开设喇叭口形状的进油口(3

‑

2)。2.根据权利要求1所述的一种o型圈槽结构,其特征在于:所述o型圈槽(3)的顶部开口处(3

‑

1)宽度大于槽底宽度l1。3.根据权利要求1所述的一种o型圈槽结构,其特征在于:所述o型圈槽(3)的截面呈大长方形加小梯形加小长方形,小长方形的截面构成了o型圈槽(3)的喇叭口形状的进油口(3

‑

2)。4.根据权利要求1所述的一种o型圈槽结构,其特征在于:所述o型圈槽(3)的深度h1为2.4mm;所述o型圈槽(3)的槽底宽度l1为4mm。5.根据权利要求1所述的一种o型圈槽结构,其特征在于:所述进油口(3

‑

2)外沿深度为0.15mm。

技术总结

本实用新型公开了一种O型圈槽结构,属于O型圈密封技术领域,包括密封面基座,所述密封面基座的一侧端面上设有用于嵌设O型密封圈的O型圈槽,所述O型圈槽的开口处倾向所述密封面基座端面的外沿;将O型圈槽的深度和槽底宽度均扩大,在O型圈槽的开口处向密封面基座端面的外沿开设喇叭口形状的进油口。本实用新型增大了O型圈槽的尺寸设计,使O型密封圈有了第二次变形的空间,能够实现在40MPa的压力下,对于零件的密封。零件的密封。零件的密封。

技术研发人员:王嘉 崔建华 胡春萍 冯涛 李振晓 梁旺

受保护的技术使用者:河北华北柴油机有限责任公司

技术研发日:2021.05.31

技术公布日:2021/12/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1