一种双阀门式的蝶阀结构的制作方法

1.本实用新型涉及阀门技术领域,尤其涉及一种双阀门式的蝶阀结构。

背景技术:

2.蝶阀主要用于截断或接通管路中的介质,亦可用于流体的调节与控制;阀门可用于控制空气、水、蒸汽、各种腐蚀性介质、泥浆、油品、液态金属和放射性介质等各种类型流体的流动;通常蝶阀可以根据阀板旋转程度控制流体压力,随着阀门不断使用会导致密封性下降,有些情况下需要短时间内多次开启关闭,会对阀门产生较大的磨损,进而导致阀门的密封性和寿命快速下降。

技术实现要素:

3.实用新型目的:为了克服现有技术中存在的不足,本实用新型提供一种双阀门式的蝶阀结构可以短时间内多次开启且不会使阀门的整体密封性大幅下降。

4.技术方案:为实现上述目的,本实用新型的一种双阀门式的蝶阀结构,包括阀壳、主阀板、阀轴、第一副阀板、第二副阀板和传动装置;所述阀壳设有安装孔,所述阀轴通过安装孔穿插安装于阀壳,所述阀轴端部连接于传动装置,所述传动装置的驱动端设有把手;所述主阀板固定连接于阀轴,所述主阀板的密封面贴合对应于阀壳内壁;所述第一副阀板和第二副阀板分别设于主阀板的两侧面,所述主阀板设有伺服电机,所述伺服电机驱动连接于第一副阀板和第二副阀板,所述伺服电机信号连接于控制系统;所述第一副阀板和第二副阀板呈半圆结构,所述第一副阀板和第二副阀板的外沿对应于阀壳的内壁。

5.进一步地,所述第一副阀板和第二副阀板与主阀板贴合位置设有第一密封隔板和第二密封隔板,所述第一密封隔板和第二密封隔板与主阀板垂直设置形成密封隔槽;所述第一密封隔板和第二密封隔板之间设有密封板。

6.进一步地,所述第一密封隔板和第二密封隔板由弹性材料制作,所述第一密封隔板和第二密封隔板与主阀板接触的端部设有倒角结构。

7.进一步地,所述第一密封隔板设有第一缓冲块,所述第二密封隔板设有第二缓冲块;所述第一缓冲块和第二缓冲块之间连接有缓冲柱,所述缓冲柱套设有弹簧;所述第一缓冲块、第二缓冲块和缓冲柱采用弹性材料制作。

8.进一步地,所述主阀板环向设有第一密封圈和第二密封圈,所述第一密封圈和第二密封圈设于主阀板与阀轴连接位置的两侧。

9.有益效果:本实用新型的一种双阀门式的蝶阀结构可以短时间内多次开启且不会使阀门的整体密封性大幅下降,包括但不限于以下技术效果:

10.1)设置第一副阀板和第二副阀板替代主阀板的阀门功能,降低主阀板因经常开启闭合的密封性损耗,提高阀门的使用寿命以及稳定性;

11.2)设置密封隔槽提高副阀板移动时的动态密封性。

附图说明

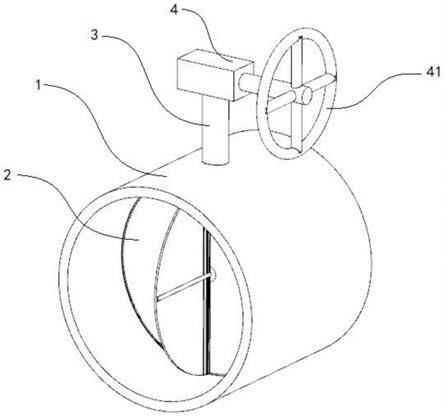

12.附图1为本实用新型的结构图;

13.附图2为本实用新型的主阀板、第一副阀板和第二副阀板的配合位置图;

14.附图3为本实用新型的第一密封隔板和第二密封隔板的结构图;

15.附图4为本实用新型的第一密封隔板和第二密封隔板与密封板的结构关系图。

具体实施方式

16.下面结合附图对本实用新型作更进一步的说明。

17.如附图1-4:一种双阀门式的蝶阀结构,包括阀壳1、主阀板2、阀轴3、第一副阀板21、第二副阀板22和传动装置4;所述阀壳1设有安装孔,所述阀轴3通过安装孔穿插安装于阀壳1,所述阀轴3端部连接于传动装置4,所述传动装置4的驱动端设有把手41;所述主阀板2固定连接于阀轴3,所述主阀板2的密封面贴合对应于阀壳1内壁;所述第一副阀板21和第二副阀板22分别设于主阀板2的两侧面,所述主阀板2设有伺服电机23,所述伺服电机23驱动连接于第一副阀板21和第二副阀板22,所述第一副阀板21和第二副阀板22呈半圆结构,所述第一副阀板21和第二副阀板22的外沿对应于阀壳1的内壁;当阀门需要长时间关闭使通过主阀板2进行关闭,当阀门在短时间内需要多次反复开启关闭时,保持主阀板2开启状态,使第一副阀板21和第二副阀板22截流,通过控制系统启动伺服电机23,伺服电机23控制第一副阀板21和第二副阀板22旋转角度,替代主阀板2的阀门功能,降低主阀板2因经常开启闭合的密封性损耗,提高阀门的使用寿命以及稳定性;当伺服电机23设置于主阀板2内无法保证有效密封时,可以将伺服电机23设于主阀板2之外,通过传动机构控制第一副阀板21和第二副阀板22。

18.所述第一副阀板21和第二副阀板22与主阀板2贴合位置设有第一密封隔板241和第二密封隔板242,所述第一密封隔板241和第二密封隔板242与主阀板2垂直设置形成密封隔槽;所述第一密封隔板241和第二密封隔板242之间设有密封板243;由于第一副阀板21和第二副阀板22旋转开启闭合时与主阀板2贴合的密封面受到来自主阀板2的摩擦力较大,设置密封隔槽提高副阀板移动时的动态密封性;第一密封隔板241和第二密封隔板242在兼具密封条功能的同时还可以保持主阀板2的清洁度,为密封板243提供平整清洁的接触面,保证具有可靠的密封性。

19.所述第一密封隔板241和第二密封隔板242由弹性材料制作,所述第一密封隔板241和第二密封隔板242与主阀板2接触的端部设有倒角结构。

20.所述第一密封隔板241设有第一缓冲块244,所述第二密封隔板242设有第二缓冲块245;所述第一缓冲块244和第二缓冲块245之间连接有缓冲柱251,所述缓冲柱251套设有弹簧;所述第一缓冲块244、第二缓冲块245和缓冲柱251采用弹性材料制作;当第一密封隔板241和第二密封隔板242在主阀板2表面滑动时受力不均导致第一密封隔板241和第二密封隔板242间距过大时,缓冲柱251通过第一缓冲块244和第二缓冲块245可以对第一密封隔板241和第二密封隔板242产生聚拢效果,保证第一密封隔板241和第二密封隔板242的平行度;当第一密封隔板241和第二密封隔板242距离过近时缓冲柱251的弹簧可以进行推展使第一密封隔板241和第二密封隔板242保持平行。

21.所述主阀板2环向设有第一密封圈31和第二密封圈32,所述第一密封圈31和第二

密封圈32设于主阀板2与阀轴3连接位置的两侧。

22.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种双阀门式的蝶阀结构,其特征在于:包括阀壳(1)、主阀板(2)、阀轴(3)、第一副阀板(21)、第二副阀板(22)和传动装置(4);所述阀壳(1)设有安装孔,所述阀轴(3)通过安装孔穿插安装于阀壳(1),所述阀轴(3)端部连接于传动装置(4),所述传动装置(4)的驱动端设有把手(41);所述主阀板(2)固定连接于阀轴(3),所述主阀板(2)的密封面贴合对应于阀壳(1)内壁;所述第一副阀板(21)和第二副阀板(22)分别设于主阀板(2)的两侧面,所述主阀板(2)设有伺服电机(23),所述伺服电机(23)驱动连接于第一副阀板(21)和第二副阀板(22),所述伺服电机(23)信号连接于控制系统;所述第一副阀板(21)和第二副阀板(22)呈半圆结构,所述第一副阀板(21)和第二副阀板(22)的外沿对应于阀壳(1)的内壁。2.根据权利要求1所述的一种双阀门式的蝶阀结构,其特征在于:所述第一副阀板(21)和第二副阀板(22)与主阀板(2)贴合位置设有第一密封隔板(241)和第二密封隔板(242),所述第一密封隔板(241)和第二密封隔板(242)与主阀板(2)垂直设置形成密封隔槽;所述第一密封隔板(241)和第二密封隔板(242)之间设有密封板(243)。3.根据权利要求2所述的一种双阀门式的蝶阀结构,其特征在于:所述第一密封隔板(241)和第二密封隔板(242)由弹性材料制作,所述第一密封隔板(241)和第二密封隔板(242)与主阀板(2)接触的端部设有倒角结构。4.根据权利要求2所述的一种双阀门式的蝶阀结构,其特征在于:所述第一密封隔板(241)设有第一缓冲块(244),所述第二密封隔板(242)设有第二缓冲块(245);所述第一缓冲块(244)和第二缓冲块(245)之间连接有缓冲柱(251),所述缓冲柱(251)套设有弹簧;所述第一缓冲块(244)、第二缓冲块(245)和缓冲柱(251)采用弹性材料制作。5.根据权利要求1所述的一种双阀门式的蝶阀结构,其特征在于:所述主阀板(2)环向设有第一密封圈(31)和第二密封圈(32),所述第一密封圈(31)和第二密封圈(32)设于主阀板(2)与阀轴(3)连接位置的两侧。

技术总结

本实用新型公开了一种双阀门式的蝶阀结构,包括阀壳、主阀板、阀轴、第一副阀板、第二副阀板和传动装置;所述阀壳设有安装孔,所述阀轴通过安装孔穿插安装于阀壳,所述阀轴端部连接于传动装置,所述传动装置的驱动端设有把手;所述主阀板固定连接于阀轴,所述主阀板的密封面贴合对应于阀壳内壁;所述第一副阀板和第二副阀板分别设于主阀板的两侧面,所述主阀板设有伺服电机,所述伺服电机驱动连接于第一副阀板和第二副阀板,所述伺服电机信号连接于控制系统;所述第一副阀板和第二副阀板呈半圆结构,所述第一副阀板和第二副阀板的外沿对应于阀壳的内壁。于阀壳的内壁。于阀壳的内壁。

技术研发人员:张宇浩 俞文新 申萍

受保护的技术使用者:江苏正良船用附件有限公司

技术研发日:2021.06.03

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1