一种端部补强型内涂层防护管道结构的制作方法

1.本实用新型涉及管道制造技术领域,具体涉及一种端部补强型内涂层防护管道结构。

背景技术:

2.管道内涂层是对普通碳钢管道进行防腐蚀的一种有效的方法,为了解决管道对接时对内涂层的保护问题,在管端内表面堆焊上一定长度的耐蚀合金层,避免由于焊接高温对内涂层的损坏问题。从经济角度考虑,普通的内堆焊层比较薄,对管端的形状精度要求比较高,而且焊接时很难保证堆焊层的完整性。

技术实现要素:

3.本实用新型的目的是提供一种端部补强型内涂层防护管道结构,解决管端堆焊后焊接难度问题,并提高焊接后焊缝的耐腐蚀性能。

4.本实用新型的目的可以通过以下技术方案来实现:一种端部补强型内涂层防护管道结构,包括管道基管、防护内涂层和内堆焊耐蚀金属层,所述的管道基管的管端处设置有阶梯式堆焊槽,堆焊槽上堆焊有内堆焊耐蚀金属层,所述的内堆焊耐蚀金属层在管端边缘处的厚度最大,所述的防护内涂层涂覆于管道基管和部分内堆焊耐蚀金属层上。

5.优选地,所述的堆焊槽包括直径不同的第一堆焊槽和第二堆焊槽。

6.进一步优选地,所述的第一堆焊槽直径大于第二堆焊槽,第一堆焊槽位于管道基管的管端边缘侧,第二堆焊槽位于管道基管的主体侧。

7.更进一步优选地,所述的第一堆焊槽的宽度为管道基管管壁厚度的1.5~2.5倍。

8.进一步优选地,所述的第一堆焊槽和第二堆焊槽相接,且相接处设置倒角。

9.优选地,所述的内堆焊耐蚀金属层在靠近管道基管的主体侧加工有内圆,内圆的直径与管道基管的内径相同。

10.优选地,所述的管道基管和内堆焊耐蚀金属层上涂覆的防护内涂层厚度和内径相同。

11.优选地,所述的防护内涂层与内堆焊耐蚀金属层的重合宽度为1~2cm。

12.优选地,所述的堆焊槽呈环形开设在管道基管管端内壁上。

13.优选地,所述的堆焊槽与管道基管相接处设置倒角。

14.优选地,所述的堆焊槽的宽度根据涂料的耐温性确定。

15.与现有技术相比,本实用新型具有以下优点:

16.1.本实用新型通过阶梯式堆焊槽的设计,使得堆焊后的管端处耐蚀合金的厚度明显的大于里部的堆焊层厚度,提高管端处内堆焊耐蚀金属层的耐腐蚀性能和结构强度;

17.2.本实用新型有效的解决了管端堆焊后焊接难度问题,并提高了焊接后焊缝的耐腐蚀性能;

18.3.本实用新型堆焊结构,可以在管端处提高堆焊耐蚀合金的耐腐蚀性能,并提高

堆焊效率,降低堆焊成本,尤其可以降低现场对接施工的难度,提高效率,保证焊缝耐腐蚀性能的提高;

19.4.本实用新型通过第一堆焊槽和第二堆焊槽的设计,使得堆焊时可采用多层堆焊,先在第一堆焊槽进行堆焊,再在第二堆焊槽和第一堆焊槽进行堆焊,使得堆焊效果好,效率高;

20.5.本实用新型通过防护内涂层覆盖堆焊交界线的设计,可提高焊接后焊缝的耐腐蚀性能。

附图说明

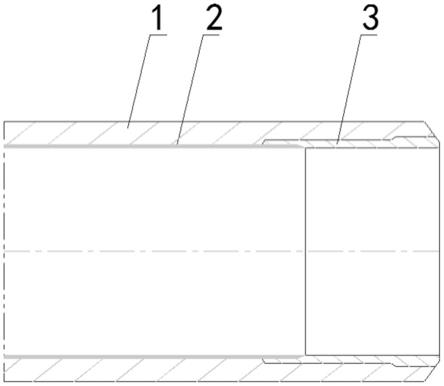

21.图1为本实用新型端部补强型内涂层防护管道结构的示意图;

22.图2为管道基管的管端结构示意图;

23.图3为内堆焊耐蚀金属层的结构示意图;

24.图4为端部补强型内涂层防护管道结构的内径示意图;

25.图中:1-管道基管,11-阶梯式堆焊槽,111-第一堆焊槽,112-第二堆焊槽,2-防护内涂层,3-内堆焊耐蚀金属层。

具体实施方式

26.下面结合附图和具体实施例对本实用新型进行详细说明。以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本实用新型的保护范围不限于下述的实施例。

27.实施例1

28.一种端部补强型内涂层防护管道结构,如图1所示,包括管道基管1、防护内涂层2和内堆焊耐蚀金属层3,内堆焊耐蚀金属层3呈环形堆焊于管道基管1的管端内壁上,防护内涂层2涂覆于管道基管1主体的内壁上,且覆盖内堆焊耐蚀金属层3与管道基管1的交界处,并延伸至内堆焊耐蚀金属层3,防护内涂层2越过堆焊交界线1~2cm。

29.管道基管1管端的具体结构如图2所示,在管道基管1的管端内壁呈环形设置有阶梯式堆焊槽11,堆焊槽11从管道基管1的管端边缘侧至管道主体侧依次包括第一堆焊槽111和第二堆焊槽112,第一堆焊槽111的直径φ1大于第二堆焊槽112的直径φ2,第二堆焊槽112的直径φ2大于管道基管1主体的内径φ,且在第一堆焊槽111与第二堆焊槽112相接处、第二堆焊槽112与管道基管1主体相接处均设置有倒角。沿轴线方向,堆焊槽11的宽度为l,其中,第一堆焊槽111的宽度l1约为管道基管1主体管壁厚度的2倍。堆焊时采用多层堆焊,第一层首先在管端边缘处进行堆焊,然后第二层的堆焊从堆焊槽11的最里部进行堆焊,一直堆焊到管端的边缘,堆焊后的管端处耐蚀合金的厚度明显的大于里部的堆焊层厚度。

30.堆焊完成后,如图3所示,在对堆焊后的内堆焊耐蚀金属层3进行内圆加工整形,内部的内圆直径整形加工后与管道基管1的内径φ相同,保证内堆焊耐蚀金属层3部分与管道基管1内表面齐平,内堆焊耐蚀金属层3上加工内圆部分的宽度大约2cm。

31.随后进行内涂层加工,如图4所示,管道基管1和内堆焊耐蚀金属层3上涂覆的防护内涂层2厚度和内径相同,且防护内涂层2的内径φ3与内堆焊耐蚀金属层3未加工内圆部分的内径φ4相同。

32.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用本实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

技术特征:

1.一种端部补强型内涂层防护管道结构,其特征在于,包括管道基管(1)、防护内涂层(2)和内堆焊耐蚀金属层(3),所述的管道基管(1)的管端处设置有阶梯式堆焊槽(11),堆焊槽(11)上堆焊有内堆焊耐蚀金属层(3),所述的内堆焊耐蚀金属层(3)在管端边缘处的厚度最大,所述的防护内涂层(2)涂覆于管道基管(1)和部分内堆焊耐蚀金属层(3)上。2.根据权利要求1所述的端部补强型内涂层防护管道结构,其特征在于,所述的堆焊槽(11)包括直径不同的第一堆焊槽(111)和第二堆焊槽(112)。3.根据权利要求2所述的端部补强型内涂层防护管道结构,其特征在于,所述的第一堆焊槽(111)直径大于第二堆焊槽(112),第一堆焊槽(111)位于管道基管(1)的管端边缘侧,第二堆焊槽(112)位于管道基管(1)的主体侧。4.根据权利要求3所述的端部补强型内涂层防护管道结构,其特征在于,所述的第一堆焊槽(111)的宽度为管道基管(1)管壁厚度的1.5~2.5倍。5.根据权利要求2所述的端部补强型内涂层防护管道结构,其特征在于,所述的第一堆焊槽(111)和第二堆焊槽(112)相接,且相接处设置倒角。6.根据权利要求1所述的端部补强型内涂层防护管道结构,其特征在于,所述的内堆焊耐蚀金属层(3)在靠近管道基管(1)的主体侧加工有内圆,内圆的直径与管道基管(1)的内径相同。7.根据权利要求1所述的端部补强型内涂层防护管道结构,其特征在于,所述的管道基管(1)和内堆焊耐蚀金属层(3)上涂覆的防护内涂层(2)厚度和内径相同。8.根据权利要求1所述的端部补强型内涂层防护管道结构,其特征在于,所述的防护内涂层(2)与内堆焊耐蚀金属层(3)的重合宽度为1~2cm。9.根据权利要求1所述的端部补强型内涂层防护管道结构,其特征在于,所述的堆焊槽(11)呈环形开设在管道基管(1)管端内壁上。10.根据权利要求1所述的端部补强型内涂层防护管道结构,其特征在于,所述的堆焊槽(11)与管道基管(1)相接处设置倒角。

技术总结

本实用新型涉及一种端部补强型内涂层防护管道结构,包括管道基管(1)、防护内涂层(2)和内堆焊耐蚀金属层(3),所述的管道基管(1)的管端处设置有阶梯式堆焊槽(11),堆焊槽(11)上堆焊有内堆焊耐蚀金属层(3),所述的内堆焊耐蚀金属层(3)在管端边缘处的厚度最大,所述的防护内涂层(2)涂覆于管道基管(1)和部分内堆焊耐蚀金属层(3)上。与现有技术相比,本实用新型可有效的解决管端堆焊后焊接难度问题,提高焊接后焊缝的耐腐蚀性能。焊接后焊缝的耐腐蚀性能。焊接后焊缝的耐腐蚀性能。

技术研发人员:白雪明 范建华 唐银章 彭承武 袁霞 郭锐 李鲁平 赵斌

受保护的技术使用者:上海图博可特石油管道涂层有限公司

技术研发日:2021.08.25

技术公布日:2022/2/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1