一种EPS减速机构总成壳体的制作方法

一种eps减速机构总成壳体

技术领域

1.本实用新型涉及一种eps减速机构总成壳体,属于汽车转向系统技术领域。

背景技术:

2.对于eps(电动助力转向)系统来说,降本已经逐渐成为一种潮流,对成本的管控已经逐渐成为很多企业生存发展的重要指标。但是降本并不意味着性能的降低。现在几乎所有的主机厂都有明确规定,一旦性能无法符合标准,供应商应立即停止所有降本工作。因此在性能标准达到要求的前提下,降本增益设计将是后续的重点设计方向。

技术实现要素:

3.本实用新型的目的是提出一种结构合理、使用方便的eps减速机构总成壳体,在进行降本增益设计之后,能够在降低生产成本的同时提高产品性能。

4.为实现上述目的,本实用新型采用的技术方案如下:一种eps减速机构总成壳体,包括压接为一体的涡轮壳部分及蜗杆壳部分,二者垂直分布;所述涡轮壳部分为用于安装涡轮轴总成的中空腔体,沿腔体上缘分别设置有传感器安装位及线束安装位,所述蜗杆壳部分由蜗杆尾端部分及蜗杆电机端部分组成,所述蜗杆尾端部分与蜗杆电机端部分均为中空结构,二者末端分别压装有轴承入壳体内部。现有结构中,蜗杆尾端部分为封闭式结构,在实际工作过程中,蜗杆总成只能从电机端安装,在蜗杆壳部分较深的情况下,安装难度也相对较大。而蜗杆尾端部分不封闭后,其轴承可以从蜗杆尾端部分压装进壳体内部,更加方便快捷。同时,采用该种结构后,蜗杆壳部分的中间段可以缩小直径,减小毛坯用料,减少壳体重量。

5.进一步的,所述蜗杆壳部分沿轴向压接于涡轮壳部分的腔体外周下部。

6.进一步的,所述涡轮壳部分的腔体上缘沿外周等间距分布有用于固定上盖的螺栓安装孔。

7.进一步的,所述螺栓安装孔为三个,其长度小于腔体的长度,与伸入其内的螺栓长度相匹配,为12mm,目的是在满足强度要求和配合螺栓长度的前提下,尽可能地减少毛坯用料。

8.进一步的,所述传感器安装位设置于第一、二螺栓安装孔之间,其结构为沿腔体外壁向外突起形成的用于放置传感器的矩形安装位。

9.进一步的,所述线束安装位设置于第二、三螺栓安装孔的中间位置,采用圆孔式安装结构。在实际安装过程中,线束通过其两端的接头,一端插在壳体内的传感器上,另一端插在壳体外的控制器上,并通过安装固定好上盖后,限制线束的上下窜动。

10.进一步的,所述蜗杆尾端部分的内壁尺寸为φ21mm,壁厚单边2.5mm。相较于现有结构,本实用新型的蜗杆尾端减小了内壁尺寸和壁厚,同时也减少毛坯用料,这样不仅减少原材料的使用,还提高材料的利用率,由此降低了成本。

11.进一步的,所述蜗杆尾端部分压装有小端轴承,蜗杆大端部分压装有大端轴承,小

端轴承外壁与壳体内壁采用过盈配合,大端轴承外壁与壳体内壁采用间隙配合;所述小端轴承与大端轴承的端面分别设置有小端卡簧槽及大端卡簧槽,在卡簧槽内分别压装有用于消除轴承工作游隙的小端卡簧及大端卡簧。实际安装过程中,通过将小端卡簧压装到壳体小端卡簧槽内,紧接着将蜗杆总成安装到壳体内,再将大端卡簧压装到壳体大端卡簧槽内,这样可以给到轴向预紧力,以消除轴承的工作游隙。

12.进一步的,所述涡轮壳部分的底部与下支架连接面之间通过三个等间距分布的螺栓固定连接,并通过位于腔体中心的轴承孔两侧的销孔定位。

13.本实用新型的有益效果在于:本实用新型采用降本增益的设计理念,减少了总成所需零件数量,同时减少安装步骤,使得工艺性更加完善,减少人工成本的投入。在不影响结构强度和满足性能要求的前提下,同时又减轻了壳体的重量,大大提高了本实用新型提出结构的可行性。

附图说明

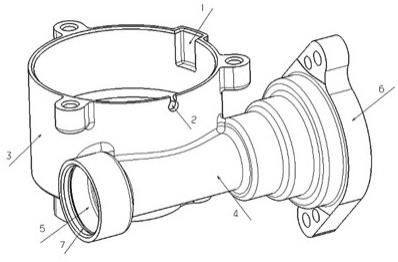

14.图1是本实用新型的等轴测视图。

15.图2是本实用新型的主视图。

16.图3是本实用新型的剖视图。

17.图4是本实用新型的主视图。

18.附图说明:1-传感器安装位、2-线束固定位、3-蜗轮壳部分、4-蜗杆壳部分、5-蜗杆尾端部分、6-蜗杆电机端部分、7-小端卡簧槽;8-大端卡簧槽、9-小端轴承安装面、10-大端轴承安装面。

具体实施方式

19.下面结合附图对本实用新型做进一步的说明。

20.本实施例提出了一种eps减速机构总成壳体,可用于小负载车型,包括蜗轮壳部分3及蜗杆壳部分4,二者压接为一体。

21.其中,涡轮壳部分为用于安装涡轮轴总成的中空腔体,在腔体上缘沿外周等间距分布有用于固定上盖的三个螺栓安装孔,通过螺栓安装孔内的螺栓实现固定。该螺栓安装孔的长度小于腔体的长度,与伸入其内的螺栓长度相匹配,为12mm,在满足强度要求和配合螺栓长度的前提下,尽可能地减少毛坯用料。

22.沿腔体上缘还分别设置有传感器安装位1及线束安装位2。传感器安装位设置于第一、二螺栓安装孔之间,其结构为沿腔体外壁向外突起形成的用于放置传感器的矩形安装位。线束安装位设置于第二、三螺栓安装孔的中间位置,采用圆孔式安装结构。在实际安装过程中,线束通过其两端的接头,一端插在壳体内的传感器上,另一端插在壳体外的控制器上,并通过安装固定好上盖后,限制线束的上下窜动。

23.而蜗杆壳部分则由蜗杆尾端部分5及蜗杆电机端部分6组成。蜗杆尾端部分与蜗杆电机端部分均为中空结构,二者末端分别压装有轴承入壳体内部。蜗杆尾端部分的内壁尺寸为φ21mm,壁厚单边2.5mm。

24.蜗杆尾端部分压装有小端轴承,蜗杆大端部分压装有大端轴承,小端轴承外壁与壳体内壁采用过盈配合,大端轴承外壁与壳体内壁采用间隙配合。基于现有装配工艺,若大

端轴承与蜗杆壳采用过盈配合,则蜗杆需安装至小端轴承内,大端轴承则需压进壳体内部,导致工艺性复杂,极大增加了压装难度,提升了报废率,因此采用间隙配合更加实用。

25.小端轴承与大端轴承的端面分别设置有小端卡簧槽7及大端卡簧槽8,在卡簧槽内分别压装有用于消除轴承工作游隙的小端卡簧及大端卡簧。实际安装过程中,通过将小端卡簧压装到壳体小端卡簧槽内,紧接着将蜗杆总成安装到壳体内,再将大端卡簧压装到壳体大端卡簧槽内,这样可以给到轴向预紧力,以消除轴承的工作游隙。

26.涡轮壳部分的底部与下支架连接面之间通过三个等间距分布的螺栓固定连接,并通过位于腔体中心的轴承孔两侧的销孔定位。

27.本实施例的安装过程为:首先安装蜗杆总成部分:将小端轴承压装到壳体内后,紧接着将卡簧压装到位,然后安装蜗杆总成(包括波形垫片,轴承,卡簧,蜗杆联轴器),安装完成后将蜗杆总成安装到壳体内,压机压装卡簧到位,到位后蜗杆轴向会有波形垫片提供的预紧力。接着安装蜗轮总成部分,将输出轴总成安装到壳体内,然后压装隔离盖,扭杆,输入轴总成,传感器定子转子。传感器定子凸出部分对准壳体凹进去的部分,线束由传感器接触,通过线束固定孔出接到控制器上。

28.除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求的保护范围。

技术特征:

1.一种eps减速机构总成壳体,其特征在于:包括压接为一体的涡轮壳部分及蜗杆壳部分,二者垂直分布;所述涡轮壳部分为用于安装涡轮轴总成的中空腔体,沿腔体上缘分别设置有传感器安装位及线束安装位,所述蜗杆壳部分由蜗杆尾端部分及蜗杆电机端部分组成,所述蜗杆尾端部分与蜗杆电机端部分均为中空结构,二者末端分别压装有轴承入壳体内部。2.根据权利要求1所述的eps减速机构总成壳体,其特征在于:所述蜗杆壳部分沿轴向压接于涡轮壳部分的腔体外周下部。3.根据权利要求1所述的eps减速机构总成壳体,其特征在于:所述涡轮壳部分的腔体上缘沿外周等间距分布有用于固定上盖的螺栓安装孔。4.根据权利要求3所述的eps减速机构总成壳体,其特征在于:所述螺栓安装孔为三个,其长度与伸入其内的螺栓长度相匹配,为12mm。5.根据权利要求3所述的eps减速机构总成壳体,其特征在于:所述传感器安装位设置于第一、二螺栓安装孔之间,其结构为沿腔体外壁向外突起形成的用于放置传感器的矩形安装位。6.根据权利要求1所述的eps减速机构总成壳体,其特征在于:所述线束安装位设置于第二、三螺栓安装孔的中间位置,采用圆孔式安装结构。7.根据权利要求1所述的eps减速机构总成壳体,其特征在于:所述蜗杆壳部分尾端的内壁尺寸为φ21mm,壁厚单边2.5mm。8.根据权利要求1所述的eps减速机构总成壳体,其特征在于:所述蜗杆尾端部分压装有小端轴承,蜗杆大端部分压装有大端轴承,小端轴承外壁与壳体内壁采用过盈配合,大端轴承外壁与壳体内壁采用间隙配合;所述小端轴承与大端轴承的端面分别设置有小端卡簧槽及大端卡簧槽,在卡簧槽内分别压装有用于消除轴承工作游隙的小端卡簧及大端卡簧。9.根据权利要求1所述的eps减速机构总成壳体,其特征在于:所述涡轮壳部分的底部与下支架连接面之间通过三个等间距分布的螺栓固定连接,并通过位于腔体中心的轴承孔两侧的销孔定位。

技术总结

本实用新型涉及一种EPS减速机构总成壳体,包括浇铸成型的涡轮壳部分及蜗杆壳部分,二者垂直分布;所述涡轮壳部分为用于安装涡轮轴总成的中空腔体,沿腔体上缘分别设置有传感器安装位及线束安装位,所述蜗杆壳部分由蜗杆尾端部分及蜗杆电机端部分组成,所述蜗杆尾端部分与蜗杆电机端部分均为中空结构,二者末端分别压装有轴承入壳体内部。本实用新型采用降本增益的设计理念,减少了总成所需零件数量,同时减少安装步骤,使得工艺性更加完善,减少人工成本的投入。在不影响结构强度和满足性能要求的前提下,同时又减轻了壳体的重量,大大提高了本实用新型提出结构的可行性。提高了本实用新型提出结构的可行性。提高了本实用新型提出结构的可行性。

技术研发人员:邓瑶 邹波 赵文宇 刘元洋

受保护的技术使用者:南京东华智能转向系统有限公司

技术研发日:2021.08.31

技术公布日:2022/6/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1