一种取力器退挡结构的制作方法

1.本实用新型涉及取力器控制技术领域,具体为一种取力器退挡结构。

背景技术:

2.取力器采用的是双向气操纵,所谓双向气操纵就是整车给两路气源,一路用于取力器挂挡,气压0.6-0.8mpa;另外一路为常通气,其他约为0.2-0.3mpa,用于取力器退档。此种类型取力器在主副箱结构的变速器中应用较为普遍,因为变速器自带空气滤清器,空气滤清器有两个不同气压的输出接口,完全满足取力器双向气操纵的需求。

3.但单箱变速器自身不带空气滤清器,因此无法安装上述取力器,因此需要设计一种不需要气源能够实现退挡的取力器,以满足单箱变速器配装取力器的要求。

技术实现要素:

4.针对现有技术中存在的问题,本实用新型提供一种取力器退挡结构,通过叠套压缩弹簧进行退挡,以满足取力器频繁挂挡的特殊工况,如垃圾清运车等。

5.本实用新型是通过以下技术方案来实现:

6.一种取力器退挡结构,包括取力器壳体、弹性复位装置、拨叉和活塞杆;

7.所述活塞杆设置在取力器壳体中,并能够沿其轴向移动,拨叉套设在活塞杆上,拨叉的工作端与取力器的滑移齿轮连接,弹性复位装置套设在活塞杆上并处于预压状态,其一端抵接在取力器壳体的内壁上,另一端抵接在拨叉上,弹性复位装置用于使拨叉复位,进而使取力器退档。

8.优选的,所述弹性复位装置为两个叠套的弹簧,包括外弹簧和内弹簧,外弹簧和内弹簧分别套设在活塞杆上,外弹簧的套设在内弹簧的外部。

9.优选的,所述拨叉的端面和取力器壳体的内壁上设置有定位结构,用于对外弹簧和内弹簧进行周向定位,避免两个弹簧之间相互干涉。

10.优选的,所述定位结构包括设置在拨叉端面的凸台,以及设置在取力器壳体上的环形凸台,内弹簧的一端抵接在凸台的表面,另一端为环形凸台的环孔中,外弹簧的一端套设在凸台上,另一端抵接在环形凸台的表面。

11.优选的,所述活塞杆上设置有轴肩,拨叉套设在活塞杆上,并通过弹性复位装置抵接在轴肩上。

12.优选的,所述活塞杆的端部配装至气缸座中,气缸座安装于取力器壳体的座孔中,气缸座上设置有进气口a。

13.优选的,所述活塞杆与气缸座之间设置有第一o型圈,气缸座与座孔之间设置有第二o型圈。

14.与现有技术相比,本实用新型具有以下有益的技术效果:

15.本实用新型提供的一种取力器退挡结构,包括取力器壳体、弹性复位装置、拨叉和活塞杆,当需要取力器退档时,断开气源a输入,拨叉在外弹簧和内弹簧自身的预压力作用

下带动滑移齿轮退档,待滑移齿轮与相配合的齿轮完全脱出动力终断,该取力器退挡结构解决了单箱变速器的取力器回位问题,整车无需布置另外一路气通往取力器进行取力器退档,且叠套压缩弹簧必须满足使用寿命100万次,以满足取力器频繁挂挡的特殊工况,相比于现有双向气操纵结构,整车无需布置一路气以及电磁阀等零部件到取力器进行退挡,适用于单箱变速器,并且结构简单,无需整车气源进行退档,提高了取力器退档的可靠性高。

附图说明

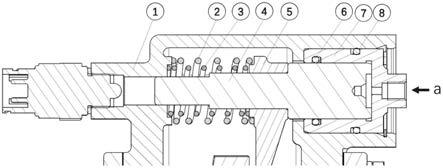

16.图1为本实用新型取力器退挡结构的结构示意图。

17.图中:1取力器壳体;2外弹簧;3内弹簧;4活塞杆;5拨叉;6第一o型圈;7气缸座;8第二o型圈。

具体实施方式

18.下面结合附图对本实用新型做进一步的详细说明,所述是对本实用新型的解释而不是限定。

19.参阅图1,一种取力器退挡结构,包括取力器壳体1、弹性复位装置、拨叉5和活塞杆4。

20.所述活塞杆设置在取力器壳体1中,并能够沿其轴向移动,拨叉5套设在活塞杆4上,拨叉5的工作端与取力器的滑移齿轮连接,弹性复位装置套设在活塞杆上并处于预压状态,其一端抵接在取力器壳体的内壁上,另一端抵接在拨叉上,弹性复位装置用于使拨叉复位,使取力器退档。

21.所述弹性复位装置为两个叠套的弹簧,包括外弹簧2和内弹簧3,外弹簧2和内弹簧3分别套设在活塞杆上,外弹簧2的套设在内弹簧的外部。

22.所述拨叉5的端面和取力器壳体的内壁上设置有定位结构,用于对外弹簧2和内弹簧3进行周向定位,防止叠套的两个弹簧之间相互干涉。

23.定位结构包括设置在拨叉端面的凸台,以及设置在取力器壳体上的环形凸台,内弹簧3的一端抵接在凸台的表面,另一端为环形凸台的环孔中,外弹簧2的一端套设在凸台上,另一端抵接在环形凸台的表面,保证了在工作过程中两个弹簧不会出现相互干涉。

24.外弹簧2的丝径为3.2mm,刚度为6.85n/mm,自由高度为52mm,安装高度为43.7mm,安装预压力为57n。

25.内弹簧3的丝径2.6mm,刚度为5.61n/mm,自由高度为49mm,安装高度为43.7mm,安装预压力为30n。

26.活塞杆上设置有轴肩,拨叉套设在活塞杆上,并通过弹簧抵接在轴肩上,活塞杆的端部配装至气缸座7中,气缸座7安装于取力器壳体1的座孔中,活塞杆与气缸座之间设置有第一o型圈6,气缸座与座孔之间设置有第二o型圈8,气缸座上设置有进气口a。

27.下面对本实用新型提供的一种取力器退挡结构的工作原理进行详细的阐述。

28.当不需要取力器取力时,在外弹簧2和内弹簧3的预压力作用下,拨叉5处于如图1所示活塞杆4的右侧,相配合的滑移齿轮脱出,取力器输出轴断开动力连接;

29.当需要取力器取力时,整车气源接通进气口a,在气压的作用下活塞杆4的挂挡力约为565n,远大于外弹簧2和叠内弹簧3的初始预压力,活塞杆4克服弹簧预压力推动拨叉5

进行挂挡,由于活塞杆4左侧存在限位凸台,可以保证外弹簧2和内弹簧3压缩到工作高度,确保取力器进入工作状态;

30.当需要取力器退档时,断开气源a输入,拨叉5在外弹簧2和内弹簧3自身的预压力作用下带动滑移齿轮退档,待滑移齿轮与相配合的齿轮完全脱出动力终断,即取力器退档。

31.该取力器退挡结构解决了单箱变速器的取力器回位问题,整车无需布置另外一路气通往取力器进行取力器退档,且叠套压缩弹簧必须满足使用寿命100万次,以满足取力器频繁挂挡的特殊工况,如垃圾清运车等。相比于现有双向气操纵结构,整车无需布置一路气以及电磁阀等零部件到取力器进行退挡,适用于单箱变速器,并且结构简单,无需整车气源进行退档,提高了取力器退档的可靠性高。

32.以上内容仅为说明本实用新型的技术思想,不能以此限定本实用新型的保护范围,凡是按照本实用新型提出的技术思想,在技术方案基础上所做的任何改动,均落入本实用新型权利要求书的保护范围之内。

技术特征:

1.一种取力器退挡结构,其特征在于,包括取力器壳体(1)、弹性复位装置、拨叉(5)和活塞杆(4);所述活塞杆设置在取力器壳体(1)中,并能够沿其轴向移动,拨叉(5)套设在活塞杆(4)上,拨叉(5)的工作端与取力器的滑移齿轮连接,弹性复位装置套设在活塞杆上并处于预压状态,其一端抵接在取力器壳体的内壁上,另一端抵接在拨叉上,弹性复位装置用于使拨叉复位,进而使取力器退档。2.根据权利要求1所述的一种取力器退挡结构,其特征在于,所述弹性复位装置为两个叠套的弹簧,包括外弹簧(2)和内弹簧(3),外弹簧(2)和内弹簧(3)分别套设在活塞杆上,外弹簧(2)的套设在内弹簧的外部。3.根据权利要求2所述的一种取力器退挡结构,其特征在于,所述拨叉(5)的端面和取力器壳体的内壁上设置有定位结构,用于对外弹簧(2)和内弹簧(3)进行周向定位,避免两个弹簧之间相互干涉。4.根据权利要求3所述的一种取力器退挡结构,其特征在于,所述定位结构包括设置在拨叉端面的凸台,以及设置在取力器壳体上的环形凸台,内弹簧(3)的一端抵接在凸台的表面,另一端为环形凸台的环孔中,外弹簧(2)的一端套设在凸台上,另一端抵接在环形凸台的表面。5.根据权利要求1所述的一种取力器退挡结构,其特征在于,所述活塞杆上设置有轴肩,拨叉套设在活塞杆上,并通过弹性复位装置抵接在轴肩上。6.根据权利要求1所述的一种取力器退挡结构,其特征在于,所述活塞杆的端部配装至气缸座(7)中,气缸座(7)安装于取力器壳体(1)的座孔中,气缸座上设置有进气口a。7.根据权利要求6所述的一种取力器退挡结构,其特征在于,所述活塞杆与气缸座之间设置有第一o型圈(6),气缸座与座孔之间设置有第二o型圈(8)。

技术总结

本实用新型公开的一种取力器退挡结构,包括取力器壳体、弹性复位装置、拨叉和活塞杆,当需要取力器退档时,断开气源a输入,拨叉在外弹簧和内弹簧自身的预压力作用下带动滑移齿轮退档,待滑移齿轮与相配合的齿轮完全脱出动力终断,该取力器退挡结构解决了单箱变速器的取力器回位问题,整车无需布置另外一路气通往取力器进行取力器退档,且叠套压缩弹簧必须满足使用寿命100万次,以满足取力器频繁挂挡的特殊工况,相比于现有双向气操纵结构,整车无需布置一路气以及电磁阀等零部件到取力器进行退挡,适用于单箱变速器,并且结构简单,无需整车气源进行退档,提高了取力器退档的可靠性高。高。高。

技术研发人员:陈勇 宇文创成 李晨

受保护的技术使用者:陕西法士特汽车传动集团有限责任公司

技术研发日:2021.08.31

技术公布日:2022/2/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1