用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节的制作方法

1.本实用新型涉及催化装置反再系统耐磨损管道热补偿技术,具体说的是用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节。

背景技术:

2.反再系统是催化装置的核心,典型的催化装置反再系统布置如图1所示,连接再生器和反应器的管道内介质为高温烟气、油气和催化剂颗粒,高流速的催化剂颗粒会造成金属管道磨损穿孔,因此反再斜管采用带隔热耐磨衬里的管道,增加了管道的耐磨性能,同时也降低了管道的散热损失。为了降低管道热膨胀的应力,管道需要采用膨胀节来吸收热膨胀。采用膨胀节补偿,不可避免地存在膨胀间隙,膨胀间隙处的耐磨设计是膨胀节设计的难点。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节,具有耐磨耐高温的效果,并且可防止催化剂对内衬筒的冲刷。

4.为实现上述技术目的,所采用的技术方案是:用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节,膨胀节包括入口端接管、中部组件、出口端接管、保温层、衬里挡环、导流筒组件、隔热层、高耐磨衬里、隔热耐磨衬里和挡环组件;

5.中部组件的两端分别焊接入口端接管和出口端接管,在中部组件的外侧包覆有保温层;

6.入口端接管和出口端接管的内壁均焊接有衬里挡环,两个衬里挡环的两侧的入口端接管和出口端接管的内壁上设置有隔热耐磨衬里;

7.入口端接管的衬里挡环上焊接有导流筒组件,出口端接管的衬里挡环上连接有挡环组件,挡环组件与导流筒组件对插重叠,对插部分设有热膨胀间隙;

8.导流筒组件的外壁包覆有导流筒隔热层,其内壁上设置高耐磨衬里,挡环组件包括挡环、内衬筒和挡环隔热层,内衬筒为两端折边的锥壳结构,内衬筒的一端焊接在出口端接管的衬里挡环上,另一端焊接有挡环,挡环的外侧与出口端接管的内壁之间设有间隙,内衬筒的内壁上设有高耐磨衬里,内衬筒、出口端接管、出口端接管的衬里挡环围成的空间内填充有挡环隔热层。

9.导流筒隔热层为玻璃棉隔热层或硅酸铝纤维隔热层。

10.挡环隔热层为玻璃棉隔热层或硅酸铝纤维隔热层。

11.隔热耐磨衬里的内壁上设有高耐磨衬里。

12.内衬筒的中间锥壳段的角度应≤45

°

。

13.导流筒组件的自由端与挡环组件之间固定有防尘挡圈。

14.本实用新型有益效果是:本膨胀节的关键部件上都包覆有隔热层,在挡环组件的内壁上增设龟甲网高耐磨衬里,避免挡环组件在催化剂冲刷下发生穿孔破坏。通过将内衬

筒设计为两端折边的锥壳结构,为便于催化剂的流动,避免催化剂沉积,对内衬筒造成损坏。

附图说明

15.图1为催化装置反再系统示意图;

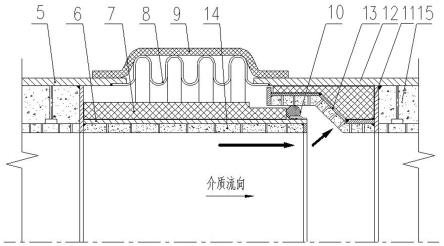

16.图2为本实用新型的结构示意图;

17.图3为本实有新型的挡环组件的结构示意图;

18.图中:1、再生器,2、反应器,3、待生斜管,4、再生斜管,5、入口端接管,6、导流筒组件,7、导流筒隔热层,8、波纹管,9、保温层,10、防尘挡圈,11、衬里挡环,12、出口端接管,13、挡环组件,14、高耐磨衬里,15、隔热耐磨衬里,13-1、挡环,13-2、龟甲网,13-3、内衬筒,13-4、挡环隔热层。

具体实施方式

19.如图2所示,用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节,膨胀节包括入口端接管5、中部组件、出口端接管12、保温层9、衬里挡环11、导流筒组件6、导流筒隔热层7、高耐磨衬里14、隔热耐磨衬里15和挡环组件13。

20.中部组件的两端分别焊接入口端接管5和出口端接管12,在中部组件的外侧包覆有保温层9。中部组件为包含波纹管8的具有补偿功能的组件,可采用单波纹管、串联波纹管或组成形式的各种内外压波纹管结构。

21.入口端接管5和出口端接管12的内壁均焊接有衬里挡环11,两个衬里挡环11的两侧的入口端接管5和出口端接管12的内壁上设置有隔热耐磨衬里15,隔热耐磨衬里15可通过在端接管上焊接骨架,再利用隔热涂料涂抹在骨架上成型。

22.入口端接管5的衬里挡环11上焊接有导流筒组件6,出口端接管12的衬里挡环11上连接有挡环组件13,挡环组件13与导流筒组件6对插重叠,对插部分设有热膨胀间隙,留有的热膨胀间隙保证膨胀节在管道热膨胀时进行自适应变形。

23.导流筒组件6的外壁包覆有导流筒隔热层7,其内壁上设置高耐磨衬里14,高耐磨衬里14可通过设置龟甲网再加入耐磨涂料成型,如图3所示,挡环组件13包括挡环13-1、内衬筒13-3和挡环隔热层13-4,内衬筒13-3为两端折边的锥壳结构,便于催化剂的流动,同时也可防止催化剂直接冲击内衬筒表面,折边的轴线与膨胀节轴线重合,在内衬筒13-3的一端焊接在出口端接管12的衬里挡环11上,另一端焊接有挡环13-1,挡环13-1的外侧与出口端接管12的内壁之间设有间隙,使挡环组件也具有一定的变形量,内衬筒13-3的内壁上设有高耐磨衬里14,内衬筒13-3、出口端接管12、出口端接管12的衬里挡环11围成的空间内填充有挡环隔热层13-4,具有保温效果。

24.导流筒隔热层7为玻璃棉隔热层或硅酸铝纤维隔热层。

25.挡环隔热层13-4为玻璃棉隔热层或硅酸铝纤维隔热层。

26.隔热耐磨衬里15的内壁上设有高耐磨衬里14,最后成型的膨胀节的最内侧表面应保证平齐,不影响内部介质的流动,不产生阻挡。

27.设计内衬筒13-3的中间锥壳段的角度应≤45

°

,使催化剂的流动更为合理。

28.导流筒组件6的自由端与挡环组件13之间固定有防尘挡圈10,防尘挡圈10可以为

金属丝网,在防止催化剂进入中间组件时,不阻止压力进行中间阻件,使膨胀节仍可以自适应变形,防止催化剂对波纹管造成损坏。

29.采用上述导流筒组件和挡环组件组合结构的膨胀节类型,如轴向型、复式自由(万向)比例连杆型,复合直管压力平衡型等均在本结构的权利要求范围内。

30.本发明未详细描述的结构与现有公开的技术一致。

技术特征:

1.用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节,其特征在于:膨胀节包括入口端接管(5)、中部组件、出口端接管(12)、保温层(9)、衬里挡环(11)、导流筒组件(6)、导流筒隔热层(7)、高耐磨衬里(14)、隔热耐磨衬里(15)和挡环组件(13);中部组件的两端分别焊接入口端接管(5)和出口端接管(12),在中部组件的外侧包覆有保温层(9);入口端接管(5)和出口端接管(12)的内壁均焊接有衬里挡环(11),两个衬里挡环(11)的两侧的入口端接管(5)和出口端接管(12)的内壁上设置有隔热耐磨衬里(15);入口端接管(5)的衬里挡环(11)上焊接有导流筒组件(6),出口端接管(12)的衬里挡环(11)上连接有挡环组件(13),挡环组件(13)与导流筒组件(6)对插重叠,对插部分设有热膨胀间隙;导流筒组件(6)的外壁包覆有导流筒隔热层(7),其内壁上设置高耐磨衬里(14),挡环组件(13)包括挡环(13-1)、内衬筒(13-3)和挡环隔热层(13-4),内衬筒(13-3)为两端折边的锥壳结构,内衬筒(13-3)的一端焊接在出口端接管(12)的衬里挡环(11)上,另一端焊接有挡环(13-1),挡环(13-1)的外侧与出口端接管(12)的内壁之间设有间隙,内衬筒(13-3)的内壁上设有高耐磨衬里(14),内衬筒(13-3)、出口端接管(12)、出口端接管(12)的衬里挡环(11)围成的空间内填充有挡环隔热层(13-4)。2.如权利要求1所述的用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节,其特征在于:导流筒隔热层(7)为玻璃棉隔热层或硅酸铝纤维隔热层。3.如权利要求1所述的用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节,其特征在于:挡环隔热层(13-4)为玻璃棉隔热层或硅酸铝纤维隔热层。4.如权利要求1所述的用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节,其特征在于:隔热耐磨衬里(15)的内壁上设有高耐磨衬里(14)。5.如权利要求1所述的用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节,其特征在于:内衬筒(13-3)的中间锥壳段的角度应≤45

°

。6.如权利要求1所述的用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节,其特征在于:导流筒组件(6)的自由端与挡环组件(13)之间固定有防尘挡圈(10)。

技术总结

用于催化反再系统斜管或立管的耐磨耐高温金属膨胀节,膨胀节包括入口端接管、中部组件、出口端接管、保温层、衬里挡环、导流筒组件、隔热层、高耐磨衬里、隔热耐磨衬里和挡环组件;导流筒组件的外壁包覆有导流筒隔热层,其内壁上设置高耐磨衬里,挡环组件包括挡环、内衬筒和挡环隔热层,内衬筒为两端折边的锥壳结构,内衬筒的一端焊接在出口端接管的衬里挡环上,另一端焊接有挡环,挡环的外侧与出口端接管的内壁之间设有间隙,内衬筒的内壁上设有高耐磨衬里,内衬筒、出口端接管、出口端接管的衬里挡环围成的空间内填充有挡环隔热层。本膨胀节具有耐磨耐高温的效果,并且可防止催化剂对内衬筒的冲刷。筒的冲刷。筒的冲刷。

技术研发人员:李中为 李世乾 闫廷来

受保护的技术使用者:洛阳双瑞特种装备有限公司

技术研发日:2021.09.14

技术公布日:2022/6/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1