一种双向大承载杆件式减振装置的制作方法

1.本实用新型涉及减震技术领域,特别是一种双向大承载杆件式减振装置。

背景技术:

2.减震装置在汽车、航空航天方面有着广泛的,其通过液压油、弹簧、橡胶等阻尼部件消除或减小振动和冲击,达到减小噪声、保护汽车、飞机及航天器结构,提高乘坐的舒适性等作用。

3.液压式减震器结构复杂、弹簧式减震器双向减震性能较差较大且成本较高,在航空航天领域对减震器的减震需求外,还要求结构简单、具有较大的双向承载能力等。

技术实现要素:

4.本实用新型的目的是:提供了一种双向大承载杆件式减振装置。本实用新型具有安装精度要求低、承载能力好和使用灵活简单的特点。

5.本实用新型的技术方案是:一种双向大承载杆件式减振装置,包括外套筒,外套筒中段内壁设置限位凸肩,外套筒头端插入有叉耳接头,叉耳接头伸入外套筒的杆体上固定有弯边内环ⅰ和弯边内环ⅱ,弯边内环ⅰ、ⅱ间的杆体上套有减震组件,减震组件头端由螺接于所述外套筒头端的圆螺母轴向限位,减震组件尾端由限位凸肩轴向限位;所述的减震组件包括依次沿轴向套接于叉耳接头杆体上的、处于弯边内环ⅰ、ⅱ间的凸缘圆环,相邻凸缘圆环的凸缘间及弯边内环与靠邻的凸缘圆环的凸缘间均设有减震套,减震套的外周还有减震支撑片,相邻减震支撑片间设有减震支撑圆环。

6.前述的双向大承载杆件式减振装置中,处于减震组件头端的减震支撑片与圆螺母间设有限位支撑圆环,处于减震组件尾端的凸缘圆环的凸缘与限位凸肩抵靠。

7.前述的双向大承载杆件式减振装置中,叉耳接头的尾端连接有用于轴向限位弯边内环ⅱ的内环限位螺母。

8.前述的双向大承载杆件式减振装置中,减震套由硫化橡胶构成,减震支撑片由金属环片构成。

9.前述的双向大承载杆件式减振装置中,外套筒尾端通过其内壁设置的内螺纹ⅰ与调整套筒连接。

10.前述的双向大承载杆件式减振装置中,调整套筒通过其内壁设置的内螺纹ⅱ与单耳接头连接。

11.前述的双向大承载杆件式减振装置中,内螺纹ⅰ、ⅱ互为反螺纹。

12.前述的双向大承载杆件式减振装置中,所述的调整套筒和单耳接头上还分别螺接有扁螺母ⅰ和扁螺母ⅱ。

13.本实用新型的优点是:本实用新型双向大承载杆件式减振装置通过橡胶减震垫实现双向减震和承载,并可通过增加或减少减震组件中凸缘圆环、减震套和减震支撑圆环数量满足不同承载能力的需求;内外螺纹可调节套筒,可以方便的实现对杆体长度进行精确

调节,可降低安装中的精度要求,保证杆件无强迫装配产生的附加应力,在安装完成后,通过调节杆件长度对其支撑件的位置、状态进行调整;并且能承受支撑件严酷的载荷环境,具有较好的承载能力。同时采用mj螺纹有效的改善了机构的疲劳性能,通过左右螺纹的设计,在调整长度时不必分离杆件,同时拧开圆螺母即可取出叉耳接头进行减震组件的调整,使用简单灵活。

附图说明

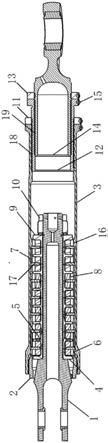

14.图1是本实用新型的结构示意图。

15.附图标记:1-叉耳接头,2-圆螺母,3-外套筒,4-弯边内环ⅰ,5-凸缘圆环,6-限位支撑圆环,7-减震支撑圆环,8-减震套,9-弯边内环ⅱ,10-内环限位螺母,11-扁螺母ⅰ,12-调整套筒,13-扁螺母ⅱ,14-单耳接头,15-保险丝孔,16-限位凸肩,17-减震支撑片,18-内螺纹ⅰ,19-内螺纹ⅱ。

具体实施方式

16.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

17.实施例1。一种双向大承载杆件式减振装置,构成如图1所示,包括叉耳接头1、圆螺母2、外套筒3、弯边内环ⅰ4、凸缘圆环5、限位支撑圆环6、减震支撑圆环7、减震套8、弯边内环ⅱ9、内环限位螺母10、扁螺母ⅰ11、调整套筒12、扁螺母ⅱ13、单耳接头14、保险孔15。所述弯边内环ⅰ4、凸缘圆环5、限位支撑圆环6、减震支撑圆环7、橡胶减震套8、弯边内环ⅱ9串联安装于叉耳接头1上,用内环限位螺母10固定,通过圆螺母2将限位支撑圆环6、减震支撑圆环7以及减震套8的金属圈固定在外套筒3上。

18.所述调整套筒12通过内、外mj螺纹分别与外套筒3、单耳接头14连接,调整套筒12、单耳接头14配有并紧的扁螺母ⅰ11、调整套筒12、扁螺母ⅱ13,外套筒3、扁螺母ⅰ11、调整套筒12、扁螺母ⅱ13上均设有保险孔15;长度调节好后,并紧的圆螺母、打好保险可锁定减震装置长度;

19.通过中间硫化金属圈的橡胶减震垫实现了双向减震和承载,并可通过增加或减少减震垫数量满足不同承载能力的需求。

20.外套筒3内有一段mj螺纹、调整套筒12内、外均有一段mj螺纹、单耳接头14有一段mj螺纹,能够有效的改善了可观察长度调节机构的疲劳性能,不易损坏。调整套筒12与外套筒3为右螺纹连接、调整套筒12与单耳接头14为左螺纹连接,因此在调整长度时不必分离杆件,操作方便。

21.本实用新型双向大承载杆件式减振装置使用时,松开扁螺母ⅰ11、扁螺母ⅱ13,用扳手顺时针拧动调整套筒12,杆件长度减小;逆时针拧动调整套筒12,长度增加,调节过程中通过观察孔确认扁螺母ⅱ13有露出螺纹余量。

22.完成长度调整后,分别拧紧扁螺母ⅰ11、扁螺母ⅱ13,锁定长度调节机构,分别用保险丝将外套筒3与扁螺母ⅰ11、调整套筒12与扁螺母ⅱ13端头的保险丝孔15打保险。

23.实施例2。一种双向大承载杆件式减振装置,参见图1,包括外套筒3,外套筒3中段内壁设置限位凸肩16,外套筒3头端插入有叉耳接头1,叉耳接头1伸入外套筒3的杆体上固

定有弯边内环ⅰ4和弯边内环ⅱ9,弯边内环ⅰ、ⅱ间的杆体上套有减震组件,减震组件头端由螺接于所述外套筒3头端的圆螺母2轴向限位,减震组件尾端由限位凸肩16轴向限位;所述的减震组件包括依次沿轴向套接于叉耳接头1杆体上的、处于弯边内环ⅰ、ⅱ间的凸缘圆环5,相邻凸缘圆环5的凸缘间及弯边内环与靠邻的凸缘圆环5的凸缘间均设有减震套8,减震套8的外周还有减震支撑片17,相邻减震支撑片17间设有减震支撑圆环7。

24.处于减震组件头端的减震支撑片17与圆螺母2间设有限位支撑圆环6,处于减震组件尾端的凸缘圆环5的凸缘与限位凸肩16抵靠。

25.前述的叉耳接头1的尾端连接有用于轴向限位弯边内环ⅱ9的内环限位螺母10。

26.前述的减震套8由硫化橡胶构成,减震支撑片17由金属环片构成。

27.前述的外套筒3尾端通过其内壁设置的内螺纹ⅰ18与调整套筒12连接。

28.前述的调整套筒12通过其内壁设置的内螺纹ⅱ19与单耳接头14连接。

29.前述的内螺纹ⅰ、ⅱ互为反螺纹。

30.前述的调整套筒12和单耳接头14上还分别螺接有扁螺母ⅰ11和扁螺母ⅱ13。

技术特征:

1.一种双向大承载杆件式减振装置,其特征在于,包括外套筒(3),外套筒(3)中段内壁设置限位凸肩(16),外套筒(3)头端插入有叉耳接头(1),叉耳接头(1)伸入外套筒(3)的杆体上固定有弯边内环ⅰ(4)和弯边内环ⅱ(9),弯边内环ⅰ、ⅱ间的杆体上套有减震组件,减震组件头端由螺接于所述外套筒(3)头端的圆螺母(2)轴向限位,减震组件尾端由限位凸肩(16)轴向限位;所述的减震组件包括依次沿轴向套接于叉耳接头(1)杆体上的、处于弯边内环ⅰ、ⅱ间的凸缘圆环(5),相邻凸缘圆环(5)的凸缘间及弯边内环与靠邻的凸缘圆环(5)的凸缘间均设有减震套(8),减震套(8)的外周还有减震支撑片(17),相邻减震支撑片(17)间设有减震支撑圆环(7)。2.根据权利要求1所述的双向大承载杆件式减振装置,其特征在于,处于减震组件头端的减震支撑片(17)与圆螺母(2)间设有限位支撑圆环(6),处于减震组件尾端的凸缘圆环(5)的凸缘与限位凸肩(16)抵靠。3.根据权利要求1所述的双向大承载杆件式减振装置,其特征在于,叉耳接头(1)的尾端连接有用于轴向限位弯边内环ⅱ(9)的内环限位螺母(10)。4.根据权利要求1所述的双向大承载杆件式减振装置,其特征在于,减震套(8)由硫化橡胶构成,减震支撑片(17)由金属环片构成。5.根据权利要求1所述的双向大承载杆件式减振装置,其特征在于,外套筒(3)尾端通过其内壁设置的内螺纹ⅰ(18)与调整套筒(12)连接。6.根据权利要求5所述的双向大承载杆件式减振装置,其特征在于,调整套筒(12)通过其内壁设置的内螺纹ⅱ(19)与单耳接头(14)连接。7.根据权利要求6所述的双向大承载杆件式减振装置,其特征在于,内螺纹ⅰ、ⅱ互为反螺纹。8.根据权利要求6所述的双向大承载杆件式减振装置,其特征在于,所述的调整套筒(12)和单耳接头(14)上还分别螺接有扁螺母ⅰ(11)和扁螺母ⅱ(13)。

技术总结

本实用新型公开了一种双向大承载杆件式减振装置。包括外套筒,外套筒中段内壁设置限位凸肩,外套筒头端插入有叉耳接头,叉耳接头伸入外套筒的杆体上固定有弯边内环Ⅰ和弯边内环Ⅱ,弯边内环Ⅰ、Ⅱ间的杆体上套有减震组件,减震组件头端由螺接于所述外套筒头端的圆螺母轴向限位,减震组件尾端由限位凸肩轴向限位;所述的减震组件包括依次沿轴向套接于叉耳接头杆体上的、处于弯边内环Ⅰ、Ⅱ间的凸缘圆环,相邻凸缘圆环的凸缘间及弯边内环与靠邻的凸缘圆环的凸缘间均设有减震套,减震套的外周还有减震支撑片,相邻减震支撑片间设有减震支撑圆环。本实用新型具有安装精度要求低、承载能力好和使用灵活简单的特点。能力好和使用灵活简单的特点。能力好和使用灵活简单的特点。

技术研发人员:邓亚权 吴自珍 杜娟

受保护的技术使用者:中航通飞华南飞机工业有限公司

技术研发日:2021.10.25

技术公布日:2022/4/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1