一种汽车排挡端部结构的制作方法

1.本实用新型涉及汽车排挡产品领域,尤其是涉及一种汽车排挡端部结构。

背景技术:

2.汽车排挡指机动车辆用来改变牵引力,使车辆变速或倒行的装置。由选挡杆和排挡头组成。在排挡产品的头部结构中,前盖板零件由于结构的问题,很容易出现外扩变形的情况,在与型芯件装配后,前盖板零件外扩,导致产品匹配面不符合要求,存在面差。由此如何设计汽车排挡端部结构,进一步如何设计型芯件与前盖板的快速装配结构,实现最优化的匹配组装,是目前亟需解决的技术问题。

3.cn205689745u提供了一种新型改进型的汽车排挡头,包括档位提示牌,握把结构,液体气泡,握把外壳,感应发光装置和感应开关,所述的档位提示牌安装在握把结构的上面;所述的液体气泡设置在握把外壳的里面;所述的感应发光装置安装在握把外壳的下端的横向中间部位;所述的握把结构包括拉锁,拉链,安装外螺纹,防污套,所述的拉锁安装在拉链的横向中间部位。该技术方案中的汽车排挡端部结构为传统的结构,没有涉及型芯件框架结构与前盖板的拼装结构。

技术实现要素:

4.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种汽车排挡端部结构,优化了型芯件与前盖板的快速装配结构,改善了前盖板的变形情况,最终与型芯件匹配后,不存在外扩和面差问题,满足了面差要求。

5.本实用新型的目的可以通过以下技术方案来实现:

6.本技术方案的目的是保护一种汽车排挡端部结构,包括型芯件框架、型芯件芯体、前盖板,其中具体地:

7.型芯件框架;

8.型芯件芯体,所述型芯件芯体上端设有连接板,所述连接板与所述型芯件框架连接,所述型芯件芯体的下端与汽车排挡的杆部连接,所述连接板上开设有铭牌安装孔,前盖板限位孔;

9.前盖板,卡接于所述型芯件框架上,所述前盖板顶部还设有限位凸起,所述限位凸起与所述盖板限位孔卡接配合。

10.进一步地,所述型芯件框架包括顶部开口、侧方开口和底部开口。

11.进一步地,所述前盖板为镜像对称结构,且设有u型的双臂板,所述双臂板自所述侧方开口处接于所述型芯件框架上。

12.进一步地,所述限位凸起设于所述双臂板的顶部。

13.进一步地,所述连接板自顶部开口处于所述型芯件框架连接。

14.进一步地,所述型芯件芯体的下端自所述底部开口穿出。

15.进一步地,汽车排挡铭牌件自所述顶部开口设于型芯件框架上,且使得排挡铭牌

件下表面的扣件扣于所述铭牌安装孔上。

16.进一步地,所述型芯件框架为“马鞍型”结构。

17.进一步地,两个铭牌安装孔分别对称设置于两块连接板上。

18.进一步地,两个限位凸起分别对称设置于双臂板的双臂结构上;

19.两个前盖板限位孔分别对称设置于两块连接板上。

20.与现有技术相比,本实用新型具有以下技术优势:

21.采用型芯件与前盖板的快速装配结构,前盖板产品和型芯件产品是相互匹配的塑料件,在型芯件上增加孔位,而在前盖板上增加凸起,将前盖板的凸起卡入型芯件的孔位中,等同于将前盖板的位置锁到了原始正确位置,改善了前盖板的变形情况,最终与型芯件匹配后,不存在外扩和面差问题,满足了面差要求。

附图说明

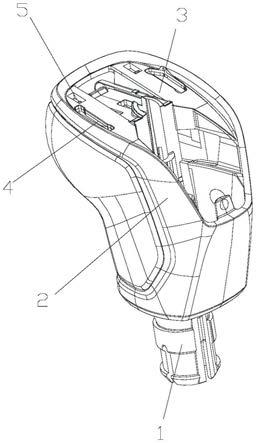

22.图1为本技术方案中汽车排挡端部结构的示意图;

23.图2为本技术方案中型芯件芯体的结构示意图;

24.图3为本技术方案中前盖板的正面结构示意图;

25.图4为本技术方案中前盖板的俯视结构示意图。

26.图中:1、型芯件芯体,2、型芯件框架,3、连接板,4、铭牌安装孔,5、前盖板限位孔,6、前盖板,7、限位凸起,61、双臂板。

具体实施方式

27.下面结合附图和具体实施例对本实用新型进行详细说明。

28.实施例

29.本实施例中的汽车排挡端部结构,包括型芯件框架2、型芯件芯体1、前盖板6,参见图1至图4。

30.本实施例中型芯件框架2为“马鞍型”结构,型芯件框架2包括顶部开口、侧方开口和底部开口。型芯件框架2为塑料材质。

31.型芯件芯体1上端设有连接板3,所述连接板3与所述型芯件框架2连接,所述型芯件芯体1的下端与汽车排挡的杆部连接,所述连接板3上开设有铭牌安装孔4,前盖板限位孔5,连接板3自顶部开口处于所述型芯件框架2连接。

32.前盖板6卡接于所述型芯件框架2上,所述前盖板6顶部还设有限位凸起7,所述限位凸起7与所述盖板限位孔5卡接配合。前盖板6为镜像对称结构,且设有u型的双臂板61,所述双臂板61自所述侧方开口处接于所述型芯件框架2上。限位凸起7设于所述双臂板61的顶部。前盖板6的边沿轮廓与所述侧方开口的轮廓匹配。前盖板6为塑料材质。

33.型芯件芯体1的下端自所述底部开口穿出。汽车排挡铭牌件自所述顶部开口设于型芯件框架2上,且使得排挡铭牌件下表面的扣件扣于所述铭牌安装孔4上。

34.具体设计时可优选为,两个铭牌安装孔4分别对称设置于两块连接板3上。两个限位凸起7分别对称设置于双臂板61的双臂结构上,两个前盖板限位孔5分别对称设置于两块连接板3上。

35.在本技术方案中,2种相互匹配的塑料件,其中一个塑料件因为结构问题容易产生

变形,通过在一个塑料件上增加凸台,一个塑料件上增加孔位,形成自锁结构,以改善产品变形的问题。

36.由此可见,本实施例中前盖板产品和型芯件产品是相互匹配的塑料件,在型芯件上增加孔位,而在前盖板上增加凸起,将前盖板的凸起卡入型芯件的孔位中,等同于将前盖板的位置锁到了原始正确位置,改善了前盖板的变形情况,最终与型芯件匹配后,不存在外扩和面差问题,满足了面差要求。通过以上自锁结构,改善了塑料件产品的变形问题,达到了客户的要求。

37.具体应用时,本技术方案的结构可应用于自动排挡中,前盖板和型芯件的装配采用此自锁结构,使得产品变形得到了改善。

38.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用实用新型。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本实用新型不限于上述实施例,本领域技术人员根据本实用新型的揭示,不脱离本实用新型范畴所做出的改进和修改都应该在本实用新型的保护范围之内。

技术特征:

1.一种汽车排挡端部结构,其特征在于,包括:型芯件框架(2);型芯件芯体(1),所述型芯件芯体(1)上端设有连接板(3),所述连接板(3)与所述型芯件框架(2)连接,所述型芯件芯体(1)的下端与汽车排挡的杆部连接,所述连接板(3)上开设有铭牌安装孔(4),前盖板限位孔(5);前盖板(6),卡接于所述型芯件框架(2)上,所述前盖板(6)顶部还设有限位凸起(7),所述限位凸起(7)与所述盖板限位孔(5)卡接配合。2.根据权利要求1所述的一种汽车排挡端部结构,其特征在于,所述型芯件框架(2)包括顶部开口、侧方开口和底部开口。3.根据权利要求2所述的一种汽车排挡端部结构,其特征在于,所述前盖板(6)为镜像对称结构,且设有u型的双臂板(61),所述双臂板(61)自所述侧方开口处接于所述型芯件框架(2)上。4.根据权利要求3所述的一种汽车排挡端部结构,其特征在于,所述限位凸起(7)设于所述双臂板(61)的顶部。5.根据权利要求2所述的一种汽车排挡端部结构,其特征在于,所述连接板(3)自顶部开口处于所述型芯件框架(2)连接。6.根据权利要求2所述的一种汽车排挡端部结构,其特征在于,所述型芯件芯体(1)的下端自所述底部开口穿出。7.根据权利要求2所述的一种汽车排挡端部结构,其特征在于,汽车排挡铭牌件自所述顶部开口设于型芯件框架(2)上,且使得排挡铭牌件下表面的扣件扣于所述铭牌安装孔(4)上。8.根据权利要求1所述的一种汽车排挡端部结构,其特征在于,所述型芯件框架(2)为“马鞍型”结构。9.根据权利要求1所述的一种汽车排挡端部结构,其特征在于,两个铭牌安装孔(4)分别对称设置于两块连接板(3)上。10.根据权利要求1所述的一种汽车排挡端部结构,其特征在于,两个限位凸起(7)分别对称设置于双臂板(61)的双臂结构上;两个前盖板限位孔(5)分别对称设置于两块连接板(3)上。

技术总结

本实用新型涉及一种汽车排挡端部结构,包括型芯件框架、型芯件芯体、前盖板,其中型芯件芯体上端设有连接板,所述连接板与所述型芯件框架连接,所述型芯件芯体的下端与汽车排挡的杆部连接,所述连接板上开设有铭牌安装孔,前盖板限位孔;前盖板卡接于所述型芯件框架上,所述前盖板顶部还设有限位凸起,所述限位凸起与所述盖板限位孔卡接配合。与现有技术相比,本实用新型采用型芯件与前盖板的快速装配结构,了改善了前盖板的变形情况,最终与型芯件匹配后,不存在外扩和面差问题,满足了面差要求。求。求。

技术研发人员:叶健

受保护的技术使用者:上海华谷车业有限公司

技术研发日:2021.10.27

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1