一种涡旋型出气的平面静压气浮轴承

1.本发明涉及精密机械与仪器技术领域,尤其涉及一种涡旋型出气的平面静压气浮轴承。

背景技术:

2.平面静压气浮轴承是滑动轴承的一种,在工作过程中,外部供给的气体通过轴承内的节流结构进入轴承间隙,形成一层具有一定承载能力和刚度的气膜,将轴承在导轨上浮起并移动。由于气体的低粘度和温度稳定性,平面静压气浮轴承在低温、高速、高精度领域具有极高的性能优越性。

3.在精密加工和测量领域,由于对运动精度、摩擦、热变形等性能的要求,气浮轴承被广泛应用于高精度机床、测量设备和医疗设备中。目前平面静压气浮轴承的节流方式采用小孔节流或环面节流,工作气体从外部加压设备进入静压气浮轴承,流经内部气道,从节流孔进入轴承间隙。理论上气体以垂直于导轨的角度流出节流孔,撞击导轨后速度大小和方向产生突变,研究表明,气体流动方向的急剧变化会在节流孔周围产生低压区,破坏气膜的均匀性,并引起轴承的微振动,降低轴承的性能。

技术实现要素:

4.本发明目的就是为了弥补已有技术的缺陷,提供一种涡旋型出气的平面静压气浮轴承,以提高其性能。

5.本发明是通过以下技术方案实现的:一种涡旋型出气的平面静压气浮轴承,包括有轴承本体和涡旋发生结构,在轴承本体内部设有多个相互连通的径向气道,在轴承本体侧面开有与径向气道连通的进气孔,在轴承本体内部分布有多个轴向气道,所述轴向气道的顶端与径向气道连通,在每个轴向气道内均安装有所述的涡旋发生结构,外界加压气体从进气孔进入,经过径向气道进入涡旋发生结构,在涡旋发生结构内部形成涡旋后,在轴承本体底部的工作平面产生高压气膜。

6.所述的轴向气道为圆形气道。

7.所述的涡旋发生结构的外径等于所述轴向气道的内径,涡旋发生结构安装在轴向气道内部底端,在涡旋发生结构的底部开有轴向的涡旋气腔,在涡旋发生结构两侧对称的设有台阶切面,在两侧台阶切面上分别开有径向的节流孔,两节流孔均与涡旋气腔连通,且两节流孔前后错开。

8.所述的涡旋发生结构包括有顺时针涡旋发生结构和逆时针涡旋发生结构,所述轴承本体上安装的顺时针涡旋发生结构与逆时针涡旋发生结构数量相等且两两间隔安装。

9.所述的顺时针涡旋发生结构左侧的节流孔靠前,右侧的节流孔靠后,逆时针涡旋发生结构左侧的节流孔靠后,右侧的节流孔靠前。

10.本发明在轴承本体内部设计有涡流发生结构,可以使气体在流出节流孔之后不会直接撞击导轨平面,而是产生涡旋后平滑进入气膜,降低轴承的微振动,提高轴承性能。

11.本发明的节流部分和气浮轴承本体部分采用分体式设计,便于加工。

12.本发明的优点是:本发明采用一种新型涡旋发生结构代替传统的小孔节流,改变了高压气体垂直于导轨流出节流孔的节流方式,可以有效抑制高压气体撞击导轨后速度大小和方向产生的突变;本发明的气浮轴承采用了涡旋发生结构,使气体平滑进入轴承与导轨间的间隙,抑制微振动,提高轴承性能。

附图说明

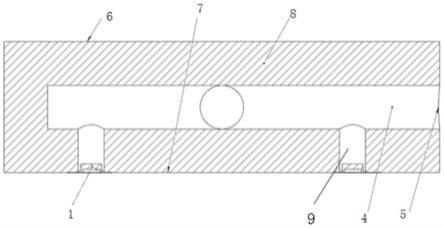

13.图1为本发明所述涡旋型平面静压气浮轴承的剖视图。

14.图2是本发明涡旋发生结构的三视图(图2(a)为正视图,图2(b)为侧视图,图2(c)为仰视图);图3为本发明涡旋发生结构的结构示意图;图4是本发明涡旋发生结构的正等轴测图;图5是本发明顺时针涡旋发生结构和逆时针涡旋发生结构工作示意图(图5(a)为顺时针涡旋发生结构工作示意图,图5(b)为逆时针涡旋发生结构工作示意图)。

15.图中标号:1、涡旋发生结构,2、涡旋气腔,3、节流孔,4、径向气道,5、进气孔,6、轴承负载面,7、轴承导轨面,8、轴承本体,9、轴向气道。

具体实施方式

16.如图1所示,本发明所述的一种涡旋型出气的平面静压气浮轴承安装于负载与导轨之间,本发明在结构上包括涡旋发生结构1及轴承本体8,所述轴承本体8中加工有径向气道4与进气孔5,所述轴承本体8的上下两面可以分为轴承负载面6和轴承导轨面7。由轴承负载面6朝向负载,轴承导轨面7朝向导轨,用于实现负载相对于导轨的高精度移动。在轴承本体8底部的内部分布有多个轴向气道9,所述轴向气道9的顶端与径向气道4连通,在每个轴向气道9内均安装有所述的涡旋发生结构1,外界加压气体从进气孔5进入,经过径向气道4进入涡旋发生结构1,在涡旋发生结构1内部形成涡旋后,在轴承本体底部的工作平面产生高压气膜。

17.如图2-4所示,轴向气道9为圆形气道,所述涡旋发生结构也为圆形的,涡旋发生结构1的外径等于所述轴向气道9的内径,涡旋发生结构1安装在轴向气道9内部底端内部,两者通过胶黏结为一体,在涡旋发生结构1的底部开有轴向的涡旋气腔2,在涡旋发生结构1两侧对称的设有台阶切面,在两侧台阶切面上分别开有径向的节流孔3,两节流孔3均与涡旋气腔连通,且两节流孔前后错开。

18.所述涡旋发生结构1具有两个节流孔3,以保证涡旋中心与轴向气道中心重合,用以增强轴承的稳定性。

19.所述涡旋发生结构1如图5所示,分为顺时针涡旋发生结构1-1和逆时针涡旋发生结构1-2,所述的顺时针涡旋发生结构1-1左侧的节流孔靠前,右侧的节流孔靠后,逆时针涡旋发生结构1-2左侧的节流孔靠后,右侧的节流孔靠前。轴承本体8上安装的顺时针涡旋发生结构1-1与逆时针涡旋发生结构1-2数量相等且两两间隔安装,用以抵消涡旋产生时带来的扭矩,增设涡旋气腔2的数量可以显著提高轴承的静态性能。

20.本实施方式中,轴承本体8采用金属材质如铝合金等制成,经淬火、研磨等加工工

艺实现所需精度要求,根据节流孔3和涡旋发生结构1的要求加工径向气道4和轴向气道9,保证气体的供给。为保证节流孔打孔精度,所述涡旋发生结构1采用金属材质如不锈钢或铜等制成,并采用淬火、研磨等工艺以保证形位公差要求。所述涡旋发生结构1中涡旋气腔2的大小可根据轴承的大小调整,以达到最大性能。

21.所述涡旋型平面静压气浮轴承工作时,外界加压气体从进气孔5进入,经过径向气道4和轴向气道9进入节流孔3,在节流孔3的作用下速度达到最大值,并进入涡旋气腔2,沿涡旋气腔2壁面继续前进并旋转,形成涡旋后再进入轴承导轨面7与导轨间的间隙。在两两反向的涡旋发生结构的作用下,涡旋产生的力矩互相抵消,静止时力矩为0。

22.所述涡旋型平面静压气浮轴承工作时,负载安装于轴承负载面6一端,导轨安装于轴承导轨面7一端,通过节流孔3向导轨供给高压气体,在轴承导轨面7与导轨之间形成高压气膜。所述导轨应经过精加工,精度与轴承的要求相对应,以满足气浮轴承的工作条件。

技术特征:

1.一种涡旋型出气的平面静压气浮轴承,其特征在于:包括有轴承本体和涡旋发生结构,在轴承本体内部设有多个相互连通的径向气道,在轴承本体侧面开有与径向气道连通的进气孔,在轴承本体内部分布有多个轴向气道,所述轴向气道的顶端与径向气道连通,在每个轴向气道内均安装有所述的涡旋发生结构,外界加压气体从进气孔进入,经过径向气道进入涡旋发生结构,在涡旋发生结构内部形成涡旋后,在轴承本体底部的工作平面产生高压气膜。2.根据权利要求1所述的一种涡旋型出气的平面静压气浮轴承,其特征在于:所述的轴向气道为圆形气道。3.根据权利要求2所述的一种涡旋型出气的平面静压气浮轴承,其特征在于:所述的涡旋发生结构的外径等于所述轴向气道的内径,涡旋发生结构安装在轴向气道内部底端,在涡旋发生结构的底部开有轴向的涡旋气腔,在涡旋发生结构两侧对称的设有台阶切面,在两侧台阶切面上分别开有径向的节流孔,两节流孔均与涡旋气腔连通,且两节流孔前后错开。4.根据权利要求3所述的一种涡旋型出气的平面静压气浮轴承,其特征在于:所述的涡旋发生结构包括有顺时针涡旋发生结构和逆时针涡旋发生结构,所述轴承本体上安装的顺时针涡旋发生结构与逆时针涡旋发生结构数量相等且两两间隔安装。5.根据权利要求4所述的一种涡旋型出气的平面静压气浮轴承,其特征在于:所述的顺时针涡旋发生结构左侧的节流孔靠前,右侧的节流孔靠后,逆时针涡旋发生结构左侧的节流孔靠后,右侧的节流孔靠前。

技术总结

本发明公开了一种涡旋型出气的平面静压气浮轴承结构。本发明的平面静压气浮轴承结构采用一种新型涡旋发生结构代替传统的小孔节流,改变了高压气体垂直于导轨流出节流孔的节流方式,可以有效抑制高压气体撞击导轨后速度大小和方向产生的突变。本发明降低了气浮轴承工作时的微振动,提高了气浮轴承综合性能。提高了气浮轴承综合性能。提高了气浮轴承综合性能。

技术研发人员:李维诗 杨森雨 曹鹏飞 夏豪杰

受保护的技术使用者:合肥工业大学

技术研发日:2022.07.27

技术公布日:2022/10/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1