一种高性能中空超薄壁铝型材的制作方法

1.本实用新型为铝型材领域,尤其涉及一种高性能中空超薄壁铝型材。

背景技术:

2.铝型材就是铝棒通过热熔、挤压,从而得到不同截面形状的铝材料,铝型材被广泛应用到各个生产部门,如汽车、摩托车、自行车配件、建材、五金电器等,目前市面上的超薄壁铝管就属于铝型材。

3.但是现有的高性能中空超薄壁铝型材依然存在着在受到外力时容易发生较大的形变,从而容易发生折断,同时对应用铝型材的产品容易造成伤害问题。

4.因此,发明一种高性能中空超薄壁铝型材显得非常必要。

技术实现要素:

5.为了解决上述技术问题,本实用新型提供一种高性能中空超薄壁铝型材,以解决现有的高性能中空超薄壁铝型材依然存在着在受到外力时容易发生较大的形变,从而容易发生折断,同时对应用铝型材的产品容易造成伤害的问题。一种高性能中空超薄壁铝型材,包括内芯,加强筋,外壳,第一空腔,第二空腔和第三空腔,其中:内芯的外表面通过加强筋与外壳的内表面进行连接,且外壳与内芯之间呈对称的位置分别设置有第一空腔,第二空腔和第三空腔。

6.所述内芯包括芯体,空腔,蜂窝孔和导热条,且芯体内部的中间贯穿开设有空腔;所述蜂窝孔设置有多个,且蜂窝孔呈对称的位置从芯体表面的一端贯穿到芯体表面的另一端;所述导热条设置有多个,且导热条呈对称得位置设置在芯体的外表面。

7.所述加强筋设置有三个,且加强筋采用等腰三角状,该加强筋的外表面呈对称的位置分别设置有导热条。

8.所述外壳包括壳体,蜂窝状通风孔,连接台,内导热条,外导热条,风孔和风孔一,且蜂窝状通风孔设置有多个,该蜂窝状通风孔呈对称的位置从壳体表面的一端贯穿到壳体表面的另一端;所述连接台设置有三个,且连接台呈对称的位置设置在壳体的内表面;所述内导热条设置有多个,且内导热条呈对称的位置设置在壳体的内表面;所述外导热条设置有多个,且外导热条呈对称的位置设置在壳体的外表面。

9.所述外导热条表面的一半嵌套在蜂窝状通风孔的内部,且外导热条表面的一端呈对称的位置开设有两个相同的风孔,该风孔从外导热条表面的一端贯穿到外导热条表面的另一端;所述风孔一设置有多个,且风孔一呈对称位置开设在外导热条的表面,该风孔一与风孔相连通。

10.与现有技术相比,本实用新型的优点在于:

11.1.本实用新型内芯的设置,有利于配合第一空腔,第二空腔和第三空腔的设置,能够使内芯具有良好的自我防护性,当受到外力撞击时,能够进行良好的缓冲效果。

12.2.本实用新型加强筋的设置,有利于能够使其整体结构更加的稳定和坚韧,避免

受到外力直接发生变形折断,增加其整体的抗冲击能力。

13.3.本实用新型外壳的设置,有利于不仅能够使其整体具有良好的热传递效果,同时能够使其整体具有良好散热通风效果。

附图说明

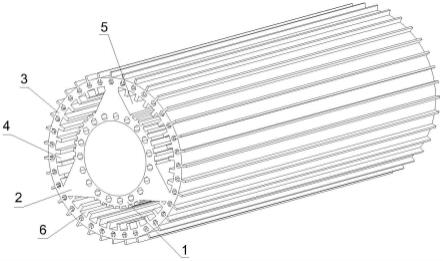

14.图1是本实用新型的结构示意图。

15.图2是本实用新型的内芯结构示意图。

16.图3是本实用新型的外壳结构示意图。

17.图中:

18.内芯1,芯体11,空腔12,蜂窝孔13,导热条14,加强筋2,外壳3,壳体31,蜂窝状通风孔32,连接台33,内导热条34,外导热条35,风孔36,风孔一37,第一空腔4,第二空腔5,第三空腔6。

具体实施方式

19.为了使本技术领域的人员更好地理解本实用新型方案,下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

20.以下结合附图对本实用新型做进一步描述:

21.实施例一

22.参照图1-3,一种高性能中空超薄壁铝型材,包括内芯1,加强筋2,外壳3,第一空腔4,第二空腔5和第三空腔6,其中:内芯1的外表面通过加强筋2与外壳3的内表面进行连接,且外壳3与内芯1之间呈对称的位置分别设置有第一空腔4,第二空腔5和第三空腔6。

23.需要说明的是,内芯1包括芯体11,空腔12,蜂窝孔13和导热条14,且芯体11内部的中间贯穿开设有空腔12;蜂窝孔13设置有多个,且蜂窝孔13呈对称的位置从芯体11表面的一端贯穿到芯体11表面的另一端;导热条14设置有多个,且导热条14呈对称得位置设置在芯体11的外表面;加强筋2设置有三个,且加强筋2采用等腰三角状,该加强筋2的外表面呈对称的位置分别设置有导热条14;加强筋2的位置分别与连接台33的位置相对应,且三个相同的加强筋2呈三角状设置在芯体11的外表面。

24.外壳3包括壳体31,蜂窝状通风孔32,连接台33,内导热条34,外导热条35,风孔36和风孔一37,且蜂窝状通风孔32设置有多个,该蜂窝状通风孔32呈对称的位置从壳体31表面的一端贯穿到壳体31表面的另一端;连接台33设置有三个,且连接台33呈对称的位置设置在壳体31的内表面;内导热条34设置有多个,且内导热条34呈对称的位置设置在壳体31的内表面;外导热条35设置有多个,且外导热条35呈对称的位置设置在壳体31的外表面;连接台33与加强筋2之间采用一体式连接。

25.外导热条35表面的一半嵌套在蜂窝状通风孔32的内部,且外导热条35表面的一端呈对称的位置开设有两个相同的风孔36,该风孔36从外导热条35表面的一端贯穿到外导热条35表面的另一端;风孔一37设置有多个,且风孔一37呈对称位置开设在外导热条35的表面,该风孔一37与风孔36相连通;能够通过风孔一37与风孔36的设置,使风能够在外导热条

35的内部进行串通,从而更好的带走热量。

26.本实施例中,使用时,能够通过加强筋2设置,使其整体内部结构更加的稳定,具有较高的受力能力,通过第一空腔4,第二空腔5和第三空腔6的设置,在受到外力的撞击后,能够进行有效的缓冲效果,避免直接对内芯1造成伤害,同时能够使其整体具有良好的通风效果;当使用在发热的设备时,能够通过加强筋2进行热量传递,把热量传递到外壳3上,然后在通过蜂窝状通风孔32,内导热条34,外导热条35,风孔36和风孔一37进行相应的导热以及散热工作,同时蜂窝状通风孔32结构的设置,能够使其具有更好的受力能力以及热交换能力。

27.利用本实用新型所述技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

技术特征:

1.一种高性能中空超薄壁铝型材,其特征在于:包括内芯(1),加强筋(2),外壳(3),第一空腔(4),第二空腔(5)和第三空腔(6),其中:内芯(1)的外表面通过加强筋(2)与外壳(3)的内表面进行连接,且外壳(3)与内芯(1)之间呈对称的位置分别设置有第一空腔(4),第二空腔(5)和第三空腔(6)。2.如权利要求1所述的一种高性能中空超薄壁铝型材,其特征在于:所述内芯(1)包括芯体(11),空腔(12),蜂窝孔(13)和导热条(14),且芯体(11)内部的中间贯穿开设有空腔(12);所述蜂窝孔(13)设置有多个,且蜂窝孔(13)呈对称的位置从芯体(11)表面的一端贯穿到芯体(11)表面的另一端;所述导热条(14)设置有多个,且导热条(14)呈对称的位置设置在芯体(11)的外表面。3.如权利要求1所述的一种高性能中空超薄壁铝型材,其特征在于:所述加强筋(2)设置有三个,且加强筋(2)采用等腰三角状,该加强筋(2)的外表面呈对称的位置分别设置有导热条(14)。4.如权利要求1所述的一种高性能中空超薄壁铝型材,其特征在于:所述外壳(3)包括壳体(31),蜂窝状通风孔(32),连接台(33),内导热条(34),外导热条(35),风孔(36)和风孔一(37),且蜂窝状通风孔(32)设置有多个,该蜂窝状通风孔(32)呈对称的位置从壳体(31)表面的一端贯穿到壳体(31)表面的另一端;所述连接台(33)设置有三个,且连接台(33)呈对称的位置设置在壳体(31)的内表面;所述内导热条(34)设置有多个,且内导热条(34)呈对称的位置设置在壳体(31)的内表面;所述外导热条(35)设置有多个,且外导热条(35)呈对称的位置设置在壳体(31)的外表面。5.如权利要求4所述的一种高性能中空超薄壁铝型材,其特征在于:所述外导热条(35)表面的一半嵌套在蜂窝状通风孔(32)的内部,且外导热条(35)表面的一端呈对称的位置开设有两个相同的风孔(36),该风孔(36)从外导热条(35)表面的一端贯穿到外导热条(35)表面的另一端;所述风孔一(37)设置有多个,且风孔一(37)呈对称位置开设在外导热条(35)的表面,该风孔一(37)与风孔(36)相连通。

技术总结

本实用新型提供一种高性能中空超薄壁铝型材,包括内芯,加强筋,外壳,第一空腔,第二空腔和第三空腔,其中:内芯的外表面通过加强筋与外壳的内表面进行连接,且外壳与内芯之间呈对称的位置分别设置有第一空腔,第二空腔和第三空腔。本实用新型在受到外力时,能够进行良好的缓冲效果,避免其整体直接变形以及折断的问题,从而能够有效的对应用此铝型材的产品进行良好的保护工作,整体不仅具有良好的抗压能力,同时还具有良好的导热能力以及散热效果,便于市场推广和应用。便于市场推广和应用。便于市场推广和应用。

技术研发人员:季章良 徐吉松

受保护的技术使用者:龙泉市双振铝业有限公司

技术研发日:2022.04.13

技术公布日:2022/12/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1