地下管道置换用内撑碎管器的制作方法

1.本实用新型涉及地下管道铺设领域,具体涉及一种地下管道置换用内撑碎管器。

背景技术:

2.地下管道在到达使用年限或者出现不可修复的损坏后,需要进行置换,来确保正常的管道输送能力与安全性。

3.如管道铺设深度较深,或者管道尺寸较小,则采用开挖方式来进行更换,不仅费时费力,还会导致较高的施工成本与工期。因此,针对管道铺设深度较深和尺寸较小的情形,一般采用非开挖施工方式实现管道置换。

4.采用非开挖施工方式实现管道置换,需要将原有的旧管道撑开。现有的撑开方式多为使用扩撑结构将旧管道撑开。由于管道横截面多为圆形,扩撑结构的撑力均匀作用在圆形的管道上,会导致撑力分散,因此在拉拽时阻力较大,不仅需要较高的功率来进行驱动,能源消耗较高,还容易导致卡死现象,严重影响正常施工操作。

技术实现要素:

5.本实用新型的目的是:

6.设计一种地下管道置换用内撑碎管器,连接在钻机或拉管机上,由钻杆驱动,来对旧管道端头处割开,从内部对旧管道进行扩撑,并将新管道穿入,实现非开挖式管道置换,降低拉拽阻力,减少能源消耗,避免卡死现象。

7.为了实现上述目的,本实用新型提供如下的技术方案:

8.一种地下管道置换用内撑碎管器,包括偏心变径圆锥管、前挡套以及旋转连接头;所述前挡套与偏心变径圆锥管的开口直径较小一端连接,所述偏心变径圆锥管的开口直径较大一端设置有内管套;所述偏心变径圆锥管的变径斜面上设置有刀槽,所述刀槽内设置有内割刀,所述内割刀的刀刃位于刀块远离偏心变径圆锥管的一端并且设置有平刃部;所述旋转连接头与前挡套旋转连接。

9.进一步的,所述偏心变径圆锥管呈中空管状结构,所述前挡套与内管套均呈圆柱筒状结构,所述前挡套与内管套的中心轴线相平行,并且前挡套的直径小于内管套。

10.进一步的,所述内管套上设置有通孔,所述通孔相对于内管套的中心轴线呈圆周阵列状布置。

11.进一步的,所述偏心变径圆锥管的中心轴线位于内割刀所在平面内;所述内割刀一端与前挡套的位置相对应。

12.进一步的,所述平刃部具体位于刀刃靠近内管套的一端,所述平刃部与前挡套的中心轴线相平行。

13.进一步的,所述旋转连接头包括套体和卡环,所述套体内设置有锥螺纹孔,所述卡环同轴设置在套体末端并且与前挡套相卡合。

14.本实用新型的有益效果为:一种地下管道置换用内撑碎管器,通过设置的偏心变

径圆锥管、前挡套、内管套、内割刀以及旋转连接头的综合利用,旋转连接头连接在钻机或拉管机上,整个碎管器由钻杆驱动,内割刀来对旧管道端头处进行割开,偏心变径圆锥管实现旧管道的扩撑,内管套将新管道穿入,实现非开挖式管道置换,显著降低拉拽阻力,降低钻机的功率需求,从而减少能源消耗,同时避免卡死现象。

附图说明

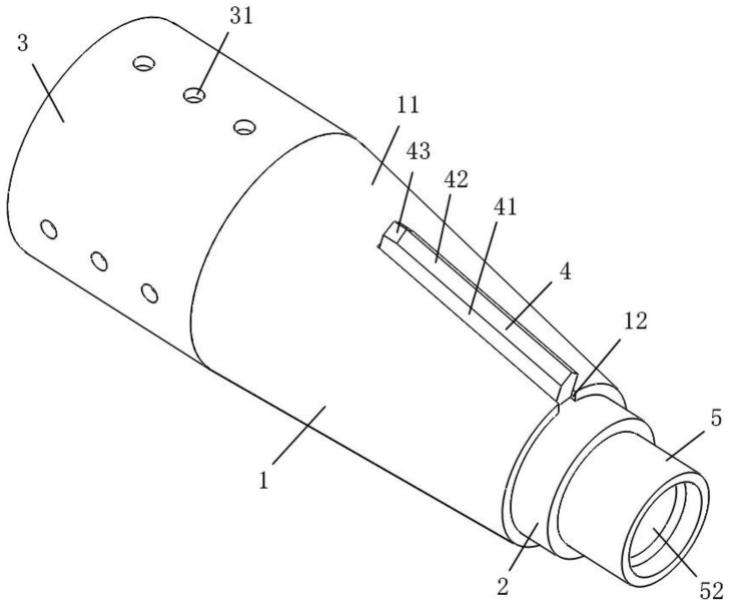

15.图1为本实用新型一种地下管道置换用内撑碎管器的三维结构图。

16.图2为图1所示结构的剖视图。

17.图3为本实用新型一种地下管道置换用内撑碎管器的工作状态示意图。

18.图4为图3所示结构的剖视图。

19.图中:1、偏心变径圆锥管;11、变径斜面;12、刀槽;2、前挡套;3、内管套;31、通孔;4、内割刀;41、刀块;42、刀刃;43、平刃部;5、旋转连接头;51、套体;52、锥螺纹孔;53、卡环;6、新管;7、旧管;8、钻杆。

具体实施方式

20.为了使本实用新型的目的、技术方案及有益效果更加清楚、明了,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

21.参考图1至图4,一种地下管道置换用内撑碎管器,包括偏心变径圆锥管1、前挡套2以及旋转连接头5;所述前挡套2与偏心变径圆锥管1的开口直径较小一端连接,所述偏心变径圆锥管1的开口直径较大一端设置有内管套3,内管套3用于连接新管6;所述偏心变径圆锥管1的变径斜面上设置有刀槽12,所述刀槽12内设置有内割刀4,内割刀4用于实现旧管7的内部割开,所述内割刀4的刀刃42位于刀块41远离偏心变径圆锥管1的一端并且设置有平刃部43;所述旋转连接头5与前挡套2旋转连接,旋转连接头5与钻机上的钻杆连接。

22.所述偏心变径圆锥管1呈中空管状结构,用于在移动过程中将被割开的旧管7撑裂,实现旧管7的让位,所述前挡套2与内管套3均呈圆柱筒状结构,所述前挡套2与内管套3的中心轴线相平行,并且前挡套2的直径小于内管套3。

23.所述内管套3上设置有通孔31,所述通孔31相对于内管套3的中心轴线呈圆周阵列状布置,通孔31用于锁螺丝固定新管6的端头。

24.所述偏心变径圆锥管1的中心轴线位于内割刀4所在平面内,从而使偏心变径圆锥管1的移动方向与内割刀4的刀刃42方向相平行,从而降低刀割时的拉拽阻力;所述内割刀4一端与前挡套2的位置相对应。

25.所述平刃部43具体位于刀刃42靠近内管套3的一端,所述平刃部43与前挡套2的中心轴线相平行,平刃部43用于保护刀刃42,避免刀刃42局部受力较大而在极端情况下崩坏刀刃42。

26.所述旋转连接头5包括套体51和卡环53,所述套体51内设置有锥螺纹孔52,锥螺纹孔52与钻杆8端头的螺纹部可拆卸式连接,所述卡环53同轴设置在套体51末端并且与前挡套2相卡合,卡环53用于避免旋转连接头5脱出内管套3。

27.本实用新型的工作原理为:

28.钻机先将钻杆8穿过位于地下的旧管7远离钻机的一端;将旋转连接头5装到钻杆8上,具体为螺纹拧紧,随后将新管6的末端同轴插入至内管套3内,并锁紧通孔31内的螺钉实现固定;

29.钻机回拉钻杆8,钻杆8拉旋转连接头5,在拉动过程中,内割刀4的刀刃42倾斜划破旧管7的端头处,产生裂痕,使圆形截面的旧管7破开,然后利用偏心变径圆锥管1的锥度,从内部对旧管7进行扩撑,逐步撑裂内割刀4产生的裂痕,实现旧管7的外扩让位;在移动过程中,内管套3拉动新管6,直至新管2贯通,最终实现非开挖式的管道置换。

30.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.一种地下管道置换用内撑碎管器,其特征在于:包括偏心变径圆锥管(1)、前挡套(2)以及旋转连接头(5);所述前挡套(2)与偏心变径圆锥管(1)的开口直径较小一端连接,所述偏心变径圆锥管(1)的开口直径较大一端设置有内管套(3);所述偏心变径圆锥管(1)的变径斜面上设置有刀槽(12),所述刀槽(12)内设置有内割刀(4),所述内割刀(4)的刀刃(42)位于刀块(41)远离偏心变径圆锥管(1)的一端并且设置有平刃部(43);所述旋转连接头(5)与前挡套(2)旋转连接。2.根据权利要求1所述的一种地下管道置换用内撑碎管器,其特征在于:所述偏心变径圆锥管(1)呈中空管状结构,所述前挡套(2)与内管套(3)均呈圆柱筒状结构,所述前挡套(2)与内管套(3)的中心轴线相平行,并且前挡套(2)的直径小于内管套(3)。3.根据权利要求2所述的一种地下管道置换用内撑碎管器,其特征在于:所述内管套(3)上设置有通孔(31),所述通孔(31)相对于内管套(3)的中心轴线呈圆周阵列状布置。4.根据权利要求3所述的一种地下管道置换用内撑碎管器,其特征在于:所述偏心变径圆锥管(1)的中心轴线位于内割刀(4)所在平面内;所述内割刀(4)一端与前挡套(2)的位置相对应。5.根据权利要求4所述的一种地下管道置换用内撑碎管器,其特征在于:所述平刃部(43)具体位于刀刃(42)靠近内管套(3)的一端,所述平刃部(43)与前挡套(2)的中心轴线相平行。6.根据权利要求5所述的一种地下管道置换用内撑碎管器,其特征在于:所述旋转连接头(5)包括套体(51)和卡环(53),所述套体(51)内设置有锥螺纹孔(52),所述卡环(53)同轴设置在套体(51)末端并且与前挡套(2)相卡合。

技术总结

本实用新型涉及一种地下管道置换用内撑碎管器,包括偏心变径圆锥管、前挡套以及旋转连接头;所述前挡套与偏心变径圆锥管的开口直径较小一端连接,所述偏心变径圆锥管的开口直径较大一端设置有内管套;所述偏心变径圆锥管的变径斜面上设置有刀槽,所述刀槽内设置有内割刀,所述内割刀的刀刃位于刀块远离偏心变径圆锥管的一端并且设置有平刃部;所述旋转连接头与前挡套旋转连接。本实用新型连接在钻机或拉管机上,由钻杆驱动,来对旧管道端头处割开,从内部对旧管道进行扩撑,并将新管道穿入,实现非开挖式管道置换,降低拉拽阻力,减少能源消耗,避免卡死现象。避免卡死现象。避免卡死现象。

技术研发人员:徐亮 王晓晗 贾鹏翔 张亮

受保护的技术使用者:深圳市钻通新能源科技有限公司

技术研发日:2022.05.31

技术公布日:2022/9/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1