一种复合滑动轴承的制作方法

1.本实用新型属于机械技术领域,具体涉及一种耐冲击、耐腐蚀的长寿命复合滑动轴承。

背景技术:

2.复合滑动轴承常用于高铁、地铁、飞机等轨道交通中,由于使用场合较为特殊,要求复合滑动轴承需要具备以下性能:耐冲击性、强耐腐蚀性、高防护性、长寿命,同时由于跟复合滑动轴承安装的其他配件多为成本较高的零件,因此复合滑动轴承还应具备保护其他配件的功能。

技术实现要素:

3.有鉴于此,本实用新型提供了一种耐冲击、耐腐蚀的长寿命复合滑动轴承,以满足特殊工况对复合滑动轴承的各项需求。

4.本实用新型是通过以下技术手段实现上述技术目的的。

5.一种复合滑动轴承,包括:

6.外圈,其外径轴向两端加工有外圈端面,外圈端面处加工有外圈密封槽,所述外圈密封槽处安装密封圈上唇;

7.内圈,与所述密封圈下唇过盈配合;

8.防护结构,与外圈端面接触。

9.进一步的技术方案,所述内圈由内圈外滚道面、内圈内径和内圈端面组成,所述内圈端面位于内圈外滚道面轴向两端,所述内圈外滚道面与自润滑材料接触。

10.更进一步的技术方案,所述防护结构为环状的垫片,所述垫片的内径面安装在内圈外滚道面两端。

11.更进一步的技术方案,所述自润滑材料安装在外圈内径上。

12.更进一步的技术方案,所述内圈端面采用镀镍或镀锌镍合金或镀镉或镀锌或镀铬或喷漆或电泳漆或喷塑或磷化或发黑或钝化进行处理。

13.更进一步的技术方案,所述内圈外滚道面设有耐磨涂层。

14.进一步的技术方案,所述内圈为两个相对布置且两侧带挡肩的整体结构,所述整体结构安装在外圈内径上,两侧挡肩与外圈端面接触。

15.进一步的技术方案,所述整体结构的材料采用塑料或树脂或镶嵌式自润滑复合材料。

16.更进一步的技术方案,所述密封圈的形状为o型、唇形密或片形。

17.更进一步的技术方案,所述密封圈的材料采用但不限于硅橡胶或者氟硅。

18.本实用新型的有益效果为:

19.(1)本实用新型中外圈端面两侧设有防护结构(垫片或挡肩),在产品受到轴向冲击时提供缓冲作用,提高了轴承的耐冲击性;

20.(2)本实用新型中内圈外滚道面的减摩设计能够降低基体的硬度,提高轴承整体的耐冲击性;

21.(3)本实用新型采用垫片时,轴承裸露在外的表面(如内圈端面)可以采用镀镍、镀锌镍合金、镀镉、镀锌、镀铬、喷漆、电泳漆、喷塑、磷化、发黑、钝化等处理方式,加强轴承的抗腐蚀性;

22.(4)本实用新型在外圈两侧分别设有一个密封槽,密封槽内安装有密封圈,通过设置密封圈,能够避免外界杂质进入工作区域,延长轴承的使用寿命。

附图说明

23.图1(a)为本实用新型所述复合滑动轴承的剖视图;

24.图1(b)为本实用新型所述垫片的剖视图;

25.图2为本实用新型所述复合滑动轴承安装后的剖视图;

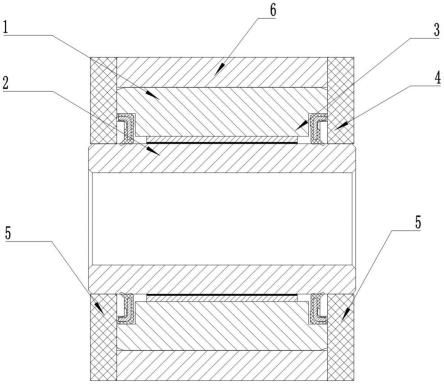

26.图3为本实用新型所述外圈结构示意图;

27.图4为本实用新型所述内圈结构示意图;

28.图5为本实用新型所述两侧带挡肩的内圈示意图;

29.图中:1-外圈,2-内圈,3-自润滑材料,4-密封圈,5-垫片,6-轴承座,101-外圈外径,102-外圈内径,103-外圈端面,104-外圈密封槽,201-内圈外滚道面,202-内圈内径,203-内圈端面。

具体实施方式

30.下面结合附图以及具体实施例对本实用新型作进一步的说明,但本实用新型的保护范围并不限于此。

31.实施例1

32.如图1(a)、1(b)和2所示,本实用新型一种复合滑动轴承,包括外圈1、内圈2、自润滑材料3、密封圈4和垫片5,外圈1和内圈2同轴设置,外圈1压进轴承座6内。

33.如图3所示,外圈1由外圈外径101、外圈内径102、外圈端面103和外圈密封槽104组成,外圈端面103位于外圈外径101轴向两端,外圈端面103处加工有外圈密封槽104,参见图1(a)、1(b)、2,外圈密封槽104内通过粘接或者过盈压入的方式安装有密封圈4上唇,外圈内径102上通过粘接或者过盈压入的方式安装有自润滑材料3。

34.如图4所示,内圈2由内圈外滚道面201、内圈内径202和内圈端面203组成,内圈端面203位于内圈外滚道面201轴向两端,内圈外滚道面201与自润滑材料3接触,构成一对滑动摩擦副,可以实现旋转功能;密封圈4下唇与内圈外滚道面201过盈配合,防止灰尘、泥水、细砂颗粒、湿气进入工作区域内,达到高防护的功能。本实施例中内圈2采用金属材料。

35.环状垫片5的内径面安装在内圈外滚道面201两端,且垫片5沿径向与外圈端面103和轴承座6接触,用于保护外圈1和轴承座6。

36.本实施例中,密封圈4的形状可以为o型密封圈、唇形密封圈或片形密封圈,密封圈4的材料采用包括但不限于硅橡胶或者氟硅胶,常规使用温度可达到200℃;垫片5的材料可采用ptfe(聚四氟乙烯);自润滑材料3可以为织物或轴套或fr软带或塑料或树脂,还可以是镶嵌式自润滑复合材料;内圈外滚道面201可增加耐磨涂层,以增加工作寿命,使用耐磨涂

层的同时可以适当降低基体硬度,从而在具有耐磨性的同时具有更好的耐冲击性能。

37.为了进一步满足高耐腐蚀性,轴承裸露在外的表面(内圈端面203)可以采用镀镍或镀锌镍合金或镀镉或镀锌或镀铬或喷漆或电泳漆或喷塑或磷化或发黑或钝化等处理方式加强抗腐蚀性。

38.实施例2

39.与实施例1不同的,如图5所示,本实用新型将实施例1中的自润滑材料3、内圈2和垫片5利用两个相对布置且两侧带挡肩的整体结构,材料可以采用塑料或树脂,还可以采用镶嵌式自润滑复合材料,节约经济成本,装配简单,易于更换。

40.具体地,整体结构截面形状类似于帽子状,安装时,从轴向两侧将两个整体结构安装在外圈内径102上,并与密封圈4下唇过盈配合,安装完成后,两侧挡肩与外圈端面103和轴承座6接触,同样用于保护外圈1和轴承座6。

41.所述实施例为本实用新型的优选的实施方式,但本实用新型并不限于上述实施方式,在不背离本实用新型的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本实用新型的保护范围。

技术特征:

1.一种复合滑动轴承,其特征在于,包括:外圈(1),其外径轴向两端加工有外圈端面(103),外圈端面(103)处加工有外圈密封槽(104),所述外圈密封槽(104)处安装密封圈(4)上唇;内圈(2),与所述密封圈(4)下唇过盈配合;防护结构,与外圈端面(103)接触。2.根据权利要求1所述的复合滑动轴承,其特征在于,所述内圈(2)由内圈外滚道面(201)、内圈内径(202)和内圈端面(203)组成,所述内圈端面(203)位于内圈外滚道面(201)轴向两端,所述内圈外滚道面(201)与自润滑材料(3)接触。3.根据权利要求2所述的复合滑动轴承,其特征在于,所述防护结构为环状的垫片(5),所述垫片(5)的内径面安装在内圈外滚道面(201)两端。4.根据权利要求2所述的复合滑动轴承,其特征在于,所述自润滑材料(3)安装在外圈内径(102)上。5.根据权利要求2所述的复合滑动轴承,其特征在于,所述内圈端面(203)采用镀镍或镀锌镍合金或镀镉或镀锌或镀铬或喷漆或电泳漆或喷塑或磷化或发黑或钝化进行处理。6.根据权利要求2所述的复合滑动轴承,其特征在于,所述内圈外滚道面(201)设有耐磨涂层。7.根据权利要求1所述的复合滑动轴承,其特征在于,所述内圈(2)为两个相对布置且两侧带挡肩的整体结构,所述整体结构安装在外圈内径(102)上,两侧挡肩与外圈端面(103)接触。8.根据权利要求7所述的复合滑动轴承,其特征在于,所述整体结构的材料采用塑料或树脂或镶嵌式自润滑复合材料。9.根据权利要求2或7所述的复合滑动轴承,其特征在于,所述密封圈(4)的形状为o型、唇形密或片形。10.根据权利要求2或7所述的复合滑动轴承,其特征在于,所述密封圈(4)的材料采用但不限于硅橡胶或者氟硅胶。

技术总结

本实用新型提供了一种复合滑动轴承,包括外圈、内圈、密封圈和防护结构,外圈外径轴向两端加工有外圈端面,外圈端面处加工有外圈密封槽,密封圈上唇安装在外圈密封槽处、下唇与内圈过盈配合,防护结构与外圈端面接触;防护结构包括垫片和挡肩,当防护结构选用垫片时,垫片的内径面安装在内圈外滚道面两端,自润滑材料安装在外圈内径上,且与内圈外滚道面接触;当防护结构选用挡肩时,挡肩作为内圈的一部分,内圈为两个相对布置且两侧带挡肩的整体结构,所述整体结构安装在外圈内径上,两侧挡肩与外圈端面接触。本实用新型防护结构在轴承受到冲击时提供缓冲作用,提高轴承耐冲击性;密封圈能够避免外界杂质进入,延长轴承使用寿命。命。命。

技术研发人员:徐金峰 朱伟

受保护的技术使用者:江苏希西维轴承有限公司

技术研发日:2022.07.04

技术公布日:2022/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1