一种自补偿蝶阀密封圈及具有其的蝶阀的制作方法

1.本实用新型属于密封圈技术领域,具体涉及一种自补偿蝶阀密封圈及具有其的蝶阀。

背景技术:

2.传统蝶阀密封是在阀门密封钢圈上包覆一层橡胶,靠阀板与阀圈紧配合密封。由于阀板与阀圈之间反复摩擦会导致橡胶层磨损脱落导致密封失效,而且橡胶包覆层无法更换,使阀门报废,导致阀门使用寿命短,使用成本高。

3.现有技术中至少存在如下问题:

4.现有技术的缺点在于阀板与阀圈之间反复摩擦会导致橡胶层磨损脱落导致密封失效。

技术实现要素:

5.本实用新型旨在至少解决现有技术中存在的技术问题之一,提供一种自补偿蝶阀密封圈及具有其的蝶阀。

6.本实用新型的一个方面提供一种自补偿蝶阀密封圈。所述密封圈包括密封圈本体,所述密封圈本体用于设置在蝶阀阀体内部;其中,所述密封圈本体包括密封部,所述密封部用于与阀板外周抵接实现密封,所述密封部设置有空腔;

7.所述密封圈还包括:密封管,所述密封管嵌入在所述空腔中。

8.可选的,所述密封圈本体还包括安装部,所述安装部的第一端与所述密封部连接,所述安装部的第二端自所述密封部沿所述密封圈本体径向向外延伸;

9.所述安装部设置在所述蝶阀阀体内部。

10.可选的,所述安装部与所述密封部一体成型。

11.可选的,所述密封管的径向横截面为o形。

12.可选的,所述密封圈本体和/或所述密封管为四氟树脂与石墨混合制成。

13.可选的,所述安装部的宽度大于所述密封部的外周直径。

14.可选的,所述安装部的厚度自所述密封部向外逐渐变大。

15.可选的,所述安装部的厚度不变。

16.可选的,所述安装部的厚度大于所述密封部的半径,小于所述密封部的直径。

17.本实用新型的另一个方面提供一种蝶阀,包括如上所述的自补偿蝶阀密封圈。

18.本实用新型实施例的自补偿蝶阀密封圈中,通过在密封圈本体的密封部内设置空腔,所述空腔内设置密封管,所述密封部表层磨损后,其内置的密封管会自然收缩,使阀板与密封圈之间重新自然配合,实现密封,无需频繁更换密封圈,延长密封圈使用寿命,保证密封,节省成本。

附图说明

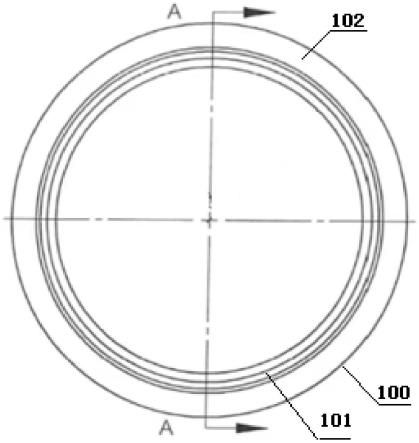

19.图1为本实用新型的自补偿蝶阀密封圈的结构示意图;

20.图2为图1的a-a向剖视图;

21.图3为图2中i处为本实用新型一实施例的放大示意图;

22.图4为图2中i处为本实用新型另一实施例的放大示意图。

23.图中:

24.100、密封圈本体;101、密封部;111、空腔;102、安装部;

25.200、密封管。

具体实施方式

26.为使本领域技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施方式对本实用新型作进一步详细描述。

27.如图1至4所示,一种自补偿蝶阀密封圈。所述密封圈包括密封圈本体100,所述密封圈本体100设置在蝶阀阀体内部;其中,所述密封圈本体100包括密封部101,所述密封部101与阀板外周抵接实现密封,所述密封部101设置有空腔111;所述密封圈还包括:密封管200,所述密封管200嵌入在所述空腔111中。

28.具体的,所述密封圈通过密封部101和其内部密封管200增加密封圈的回弹性能,实现自补偿密封,当所述密封部101磨损较大,所述密封管200收缩,所述密封管200可与阀板直接接触,实现密封;当所述密封部101磨损较小,所述密封管200收缩,所述密封部101磨损位置受到挤压,或是密封部101其他部分或是密封管200补偿磨损,继续保持密封。

29.本实施例通过在密封圈的密封部内设置密封管,实现密封圈表层磨损后的自补偿,保持密封,延长密封圈使用寿命,无需频繁更换密封圈。

30.示例性,如图1至4所示,所述密封圈本体100还包括安装部102,所述安装部102的第一端与所述密封部101连接,所述安装部102的第二端自所述密封部101沿所述密封圈本体100径向向外延伸;所述安装部102设置在所述蝶阀阀体内部。

31.具体的,所述安装部既可以实现蝶阀阀体的密封,又能实现稳定所述密封部的作用。

32.示例性的,如图1至4所示,所述安装部102与所述密封部101一体成型。

33.具体的,所述安装部与所述密封部一体成型结构强度大,易于加工,成本低。

34.示例性的,如图3和4所示,所述密封管200的径向横截面为o形。

35.具体的,o形横截面的密封管,易于加工,且具有良好的回弹性能,密封管被压缩后与阀板接触面积逐渐增大,承压力也逐渐增大。

36.示例性的,所述密封圈本体100和/或所述密封管200为四氟树脂与石墨混合制成。

37.具体的,所述密封圈本体和所述密封管由一定的四氟树脂与石墨混合压制成毛坯料,再精加工成所需要的形状。所述四氟树脂增加了密封圈的耐温性能并降低了摩擦系数,所述石墨增加了密封圈的强度并降低了蠕变,二者混合后制成的密封圈降低了摩擦系数,提高使用寿命。所述密封圈的加工方法这里不赘述,本领域技术人员可以根据实际调整四氟树脂及石墨的混合比例及加工过程,获得所需要的密封圈。

38.示例性的,如图3和4所示,所述安装部102的宽度大于所述密封部101的外周直径。

39.具体的,所述安装部全部和所述密封部至少部分设置在所述蝶阀阀体内,不难理解的,所述安装部设置在所述蝶阀阀体内的部分越多,可以使得所述密封部更加稳固。

40.示例性的,如图3所示,所述安装部102的厚度自所述密封部101向外逐渐变大。

41.具体的,本实施例可以通过调整所述安装部与所述蝶阀阀体接触面积,降低紧固密封圈的预紧力,避免蝶阀阀体的损坏。

42.示例性的,如图4所示,所述安装部102的厚度不变。

43.具体的,本实施例中所述安装部的厚度不变,保证了所述密封圈的承压力。

44.示例性的,如图3和4所示,所述安装部102的厚度大于所述密封部101的半径,小于所述密封部101的直径。

45.具体的,所述密封圈一来方便安装,二来提高蝶阀阀体的整体密封性能。

46.本实用新型的另一个方面提供一种蝶阀,包括如上所述的自补偿蝶阀密封圈。

47.具体的,所述密封圈的安装部周向设置有多个安装孔,所述蝶阀包括阀体和法兰,所述阀体设置有与所述法兰配合的定位部,所述定位部周向设置有多个定位孔,所述法兰周向设置有与所述定位孔对应的螺纹孔,装配所述密封圈过程中,首先将所述密封圈放置在所述定位部,所述安装孔与所述定位孔相对应,然后通过螺栓将法兰固定在所述定位部,所述蝶阀的具体结构这里不限定。

48.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。

技术特征:

1.一种自补偿蝶阀密封圈,其特征在于,所述密封圈包括密封圈本体,所述密封圈本体用于设置在蝶阀阀体内部;其中,所述密封圈本体包括密封部,所述密封部用于与阀板外周抵接实现密封,所述密封部设置有空腔;所述密封圈还包括:密封管,所述密封管嵌入在所述空腔中。2.根据权利要求1所述的密封圈,其特征在于,所述密封圈本体还包括安装部,所述安装部的第一端与所述密封部连接,所述安装部的第二端自所述密封部沿所述密封圈本体径向向外延伸;所述安装部设置在所述蝶阀阀体内部。3.根据权利要求2所述的密封圈,其特征在于,所述安装部与所述密封部一体成型。4.根据权利要求1至3任一项所述的密封圈,其特征在于,所述密封管的径向横截面为o形。5.根据权利要求2或3所述的密封圈,其特征在于,所述安装部的宽度大于所述密封部的外周直径。6.根据权利要求5所述的密封圈,其特征在于,所述安装部的厚度自所述密封部向外逐渐变大。7.根据权利要求5所述的密封圈,其特征在于,所述安装部的厚度不变。8.根据权利要求6或7所述的密封圈,其特征在于,所述安装部的厚度大于所述密封部的半径,小于所述密封部的直径。9.一种蝶阀,其特征在于,包括如权利要求1至8任一项所述的自补偿蝶阀密封圈。

技术总结

本实用新型提供一种自补偿蝶阀密封圈及具有其的蝶阀,所述密封圈包括密封圈本体,所述密封圈本体用于设置在蝶阀阀体内部;其中,所述密封圈本体包括密封部,所述密封部用于与阀板外周抵接实现密封,所述密封部设置有空腔;所述密封圈还包括:密封管,所述密封管嵌入在所述空腔中。本实用新型通过在所述密封部的空腔中设置密封管,在密封圈表面磨损后,密封管收缩,使阀板与密封圈之间自然配合,实现自补偿密封,无需频繁更换密封圈,延长密封圈的使用寿命。使用寿命。使用寿命。

技术研发人员:许如俊 徐佳佳 周芃 陶蓉 窦伯韬

受保护的技术使用者:江苏泰力机械科技有限公司

技术研发日:2022.07.18

技术公布日:2022/10/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1