一种连接强度高的给水管组件的制作方法

本技术涉及给水管道,尤其涉及一种连接强度高的给水管组件。

背景技术:

1、pe材料由于其强度高、耐腐蚀和无毒等特点,被广泛应用于给水管制造领域,因为它不会生锈,所以是替代普通金属给水管的理想管材,我国塑料管道发展很快,质量在不断提高,其中聚乙烯pe管由于其自身独特的优点被广泛的应用于建筑给水,建筑排水,埋地排水管,建筑采暖、输气管,电工与电讯保护套管、工业用管和农业用管等,其主要应用于城市供水、城市燃气供应和农田灌溉等领域。

2、现有技术中的给水管连接方式不合理,给水管连接处容易漏水,并且,给水管连接处强度较底,给水管承受作用力时,往往导致连接处损坏,进而导致给水管漏水。

技术实现思路

1、本实用新型提供的一种连接强度高的给水管组件,解决了现有技术中给水管连接处强度低的技术问题。

2、解决上述技术问题采用的一些实施方案包括:

3、一种连接强度高的给水管组件,包括管体和设置于管体之间连接两根所述管体的连接件,所述管体的两端分别设置有与所述连接件配合的连接孔,所述连接孔的直径大于所述管体的内径,并且,所述连接孔与所述管体相通,所述连接件包括连接环,所述连接环的两端分别设置有与所述连接孔配合的连接筒,所述连接筒与所述连接环为一体式结构,所述连接孔的长度不小于所述管体内径的1/3,所述连接筒与所述连接孔之间设置有密封圈,所述连接孔的侧壁设置有与所述密封圈配合的密封槽,所述连接筒设置有安装所述密封圈的安装棱,所述密封圈设置有与所述安装棱配合的环槽,所述密封圈粘接于所述安装棱。

4、在实际应用过程中,先在目标位置形成坑道,然后再将管体通过连接件连接于一起,形成给水管道,最后再回填坑道完成施工。

5、管体与连接件在拼接时,先将密封圈与安装棱装配,然后再将管体与安装有密封圈的安装筒装配,再向连接件的另一侧依照该方法安装另一管体,最后将两个管体定于一起完成管体的连接。

6、管体内设置有连接孔,连接件的连接筒与管体的连接孔配合,连接孔的长度不小于管体内径的1/3,也就是说连接筒延伸至管体内的长度不小于管体内径的1/3,连接筒在管体内具有较长的长度,从而提高了管体连接处的强度,管体连接处不易错位,进而管体连接处不易漏水。

7、另外,由于连接筒的长度不小于管体内径的1/3,连接筒上可以设置更多的密封圈,从而使得连接筒与连接孔之间具有更好的密封性能,管体连接处不易漏水。

8、作为优选,所述连接筒设置至少三条所述密封圈,所述密封圈沿所述连接筒的轴线方向设置。

9、本方案中,通过设置至少三条密封圈,密封圈的数量越多,连接筒与连接孔之间的密封性能就越好。

10、作为优选,所述安装棱与所述连接筒为一体式结构,所述环槽的深度大于所述安装棱的高度,所述安装棱与所述环槽之间具有使所述密封圈易于产生变形的间隙。

11、本方案中,通过设置间隙,连接筒与管体装配时,密封圈易于产生弹性变形,从而使得连接筒易于与连接孔装配。

12、作为优选,所述环槽的截面形状为大于1/2的弧形,并且,所述环槽包括远离所述安装棱的槽底,所述槽底为与所述密封圈同轴的直筒形。

13、本方案中,通过使环槽的横截面形状为大于1/2的弧形,密封圈与安装棱具有更大的接触面积,从而提高了密封圈与安装棱的连接强度。

14、作为优选,所述安装棱的最大直径小于所述连接孔的最小直径,所述安装棱的最大直径与所述连接孔的最小直径差不小于所述间隙宽度的2倍。

15、本方案中,安装棱的最大直径小于连接孔的最小直径,进一步使得连接筒易于与连接孔装配,给水管组件易于施工。

16、作为优选,所述连接筒的内径等于所述管体的内径,所述连接筒内设置有加强筋,所述加强筋沿所述连接筒的周向均布于所述连接筒。

17、本方案中,通过设置加强筋,进一步提高了连接筒的强度,延长了连接筒的使用寿命。

18、作为优选,所述加强筋的横截面形状为多边形。

19、本方案中,加强筋具有较高的抗弯强度,提高了连接筒的抗弯强度。

20、作为优选,所述连接环套设有密封环,所述密封环设置有与所述连接环配合的装配槽,所述密封环粘接于所述连接环,所述管体抵触所述密封环。

21、本方案中,通过设置密封环,密封环主要用于密封管体的端面与连接环之间的间隙,起到再次密封功能,管体与连接环的连接处不漏水。

22、作为优选,所述管体的两端分别设置有连接肩,所述连接肩的最大直径大于所述密封环的最大直径,所述连接肩设置有连接孔,所述连接孔内设置有连接螺栓,所述连接螺栓与所述密封环不接触。

23、本方案中,通过设置连接肩,相连接的两个管体易于装配。

24、作为优选,所述连接肩与所述管体为一体式结构。

25、本方案中,连接肩与管体之间连接强度高。

26、相对于现有技术,本实用新型提供的连接强度高的给水管组件具有如下优点:

27、在实际应用过程中,先在目标位置形成坑道,然后再将管体通过连接件连接于一起,形成给水管道,最后再回填坑道完成施工。

28、管体与连接件在拼接时,先将密封圈与安装棱装配,然后再将管体与安装有密封圈的安装筒装配,再向连接件的另一侧依照该方法安装另一管体,最后将两个管体定于一起完成管体的连接。

29、管体内设置有连接孔,连接件的连接筒与管体的连接孔配合,连接孔的长度不小于管体内径的1/3,也就是说连接筒延伸至管体内的长度不小于管体内径的1/3,连接筒在管体内具有较长的长度,从而提高了管体连接处的强度,管体连接处不易错位,进而管体连接处不易漏水。

30、另外,由于连接筒的长度不小于管体内径的1/3,连接筒上可以设置更多的密封圈,从而使得连接筒与连接孔之间具有更好的密封性能,管体连接处不易漏水。

技术特征:

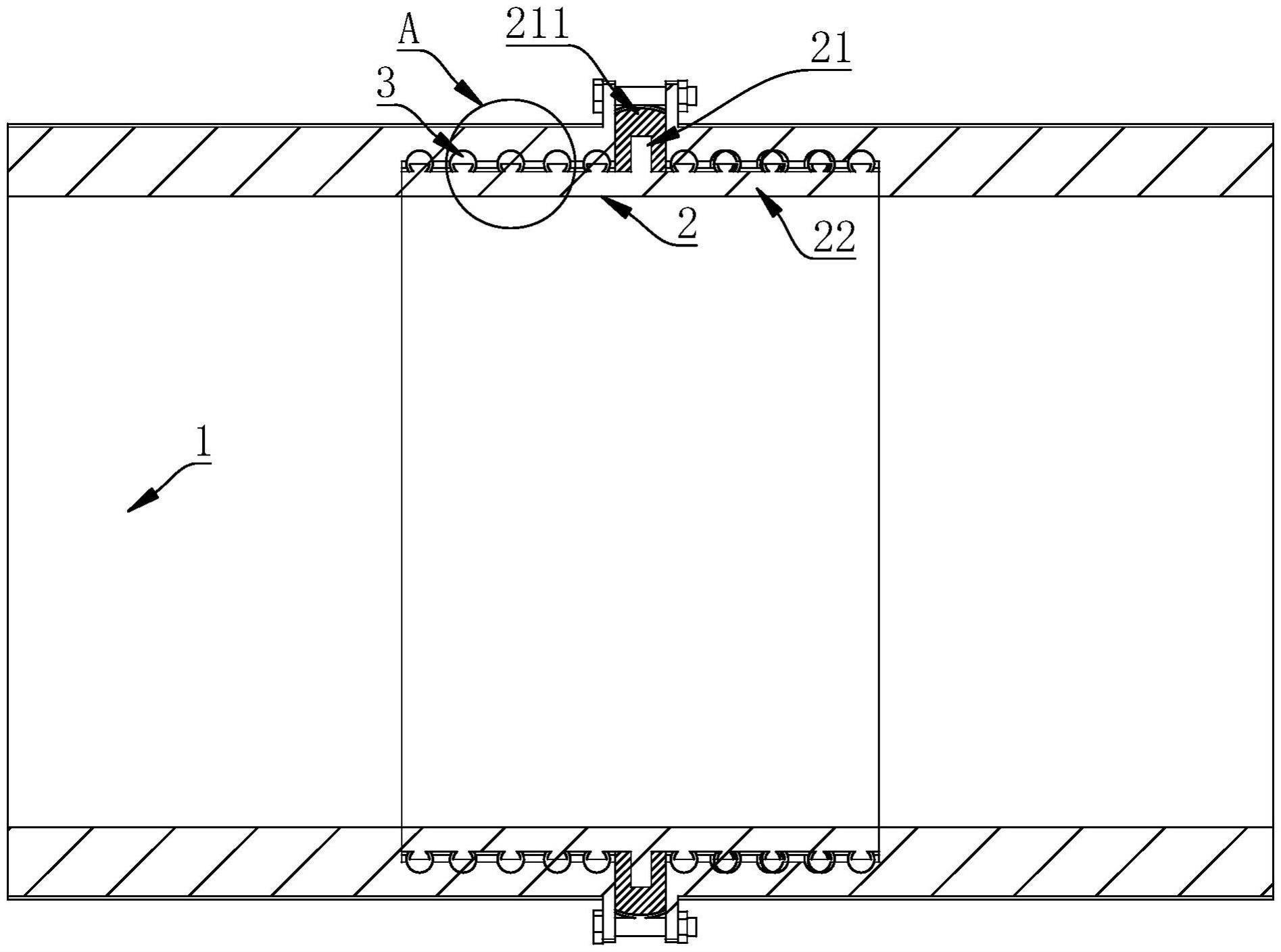

1.一种连接强度高的给水管组件,包括管体(1)和设置于管体(1)之间连接两根所述管体(1)的连接件(2),其特征在于:所述管体(1)的两端分别设置有与所述连接件(2)配合的连接孔(11),所述连接孔(11)的直径大于所述管体(1)的内径,并且,所述连接孔(11)与所述管体(1)相通,所述连接件(2)包括连接环(21),所述连接环(21)的两端分别设置有与所述连接孔(11)配合的连接筒(22),所述连接筒(22)与所述连接环(21)为一体式结构,所述连接孔(11)的长度不小于所述管体(1)内径的1/3,所述连接筒(22)与所述连接孔(11)之间设置有密封圈(3),所述连接孔(11)的侧壁设置有与所述密封圈(3)配合的密封槽(12),所述连接筒(22)设置有安装所述密封圈(3)的安装棱(23),所述密封圈(3)设置有与所述安装棱(23)配合的环槽(31),所述密封圈(3)粘接于所述安装棱(23)。

2.根据权利要求1所述的连接强度高的给水管组件,其特征在于:所述连接筒(22)设置至少三条所述密封圈(3),所述密封圈(3)沿所述连接筒(22)的轴线方向设置。

3.根据权利要求2所述的连接强度高的给水管组件,其特征在于:所述安装棱(23)与所述连接筒(22)为一体式结构,所述环槽(31)的深度大于所述安装棱(23)的高度,所述安装棱(23)与所述环槽(31)之间具有使所述密封圈(3)易于产生变形的间隙(4)。

4.根据权利要求3所述的连接强度高的给水管组件,其特征在于:所述环槽(31)的截面形状为大于1/2的弧形,并且,所述环槽(31)包括远离所述安装棱(23)的槽底,所述槽底为与所述密封圈(3)同轴的直筒形。

5.根据权利要求4所述的连接强度高的给水管组件,其特征在于:所述安装棱(23)的最大直径小于所述连接孔(11)的最小直径,所述安装棱(23)的最大直径与所述连接孔(11)的最小直径差不小于所述间隙(4)宽度的2倍。

6.根据权利要求1所述的连接强度高的给水管组件,其特征在于:所述连接筒(22)的内径等于所述管体(1)的内径,所述连接筒(22)内设置有加强筋(24),所述加强筋(24)沿所述连接筒(22)的周向均布于所述连接筒(22)。

7.根据权利要求6所述的连接强度高的给水管组件,其特征在于:所述加强筋(24)的横截面形状为多边形。

8.根据权利要求1所述的连接强度高的给水管组件,其特征在于:所述连接环(21)套设有密封环(211),所述密封环(211)设置有与所述连接环(21)配合的装配槽(212),所述密封环(211)粘接于所述连接环(21),所述管体(1)抵触所述密封环(211)。

9.根据权利要求8所述的连接强度高的给水管组件,其特征在于:所述管体(1)的两端分别设置有连接肩(13),所述连接肩(13)的最大直径大于所述密封环(211)的最大直径,所述连接肩(13)设置有连接孔(11),所述连接孔(11)内设置有连接螺栓(5),所述连接螺栓(5)与所述密封环(211)不接触。

10.根据权利要求9所述的连接强度高的给水管组件,其特征在于:所述连接肩(13)与所述管体(1)为一体式结构。

技术总结

本技术涉及给水管道技术领域,解决了现有技术中给水管连接处强度低的技术问题。一种连接强度高的给水管组件,包括管体和设置于管体之间连接两根所述管体的连接件,所述管体的两端分别设置有与所述连接件配合的连接孔,所述连接孔的直径大于所述管体的内径,并且,所述连接孔与所述管体相通,所述连接件包括连接环,所述连接环的两端分别设置有与所述连接孔配合的连接筒,所述连接筒与所述连接环为一体式结构,所述连接孔的长度不小于所述管体内径的1/3,所述连接筒与所述连接孔之间设置有密封圈。连接筒延伸至管体内的长度不小于管体内径的1/3,连接筒在管体内具有较长的长度,从而提高了管体连接处的强度。

技术研发人员:贺正凯,高华迪,杨加友

受保护的技术使用者:贵州同益新型建材有限公司

技术研发日:20221018

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!