一种自润滑向心关节轴承的制作方法

1.本实用新型涉及轴承装配机械领域,涉及一种自润滑向心关节轴承。

背景技术:

2.自润滑向心关节轴承是一种不需要加润滑油即可自行润滑的轴承,能应用于高端应用领域和极端环境,其典型特点是粘贴在外圈内球面的一块低摩擦、高承载、抗冲击、耐磨损的润滑材料,在辅助关节轴承运动的同时,可以自润滑减少摩擦损耗,形成一类固体自润滑摩擦副,使轴承在运动过程中无需加注润滑油进行维护就可以实现减摩擦又耐磨的优异性能,对于磨轴的硬度要求也更低,既降低了制作成本,又免除了供油不足可能引发的风险,节省了后期保养的时间。

3.然而现有的自润滑向心关节轴承的研发,大都需要在轴承外圈上安装防尘盖或在轴承的两端设置有密封圈(如公开号:cn107211579b提及“防尘盖用于防止灰尘进入所述外圈与所述内圈之间的间隙内”),以避免灰尘进入轴承内外圈间隙内影响衬垫的自润滑性能。

技术实现要素:

4.针对现有技术中对于存在的上述现有的向心关节轴承功能优化的问题,现提供一种新型自润滑向心关节轴承,

5.具体技术方案如下:

6.设计一种新型自润滑向心关节轴承,包括:轴承外圈,轴承内圈,衬垫;所述轴承外圈嵌套于所述轴承内圈的外侧,所述衬垫安装在所述轴承外圈与所述轴承内圈之间;所述轴承外圈的内侧开有圆弧槽,所述衬垫填设于圆弧槽内。

7.优选的,所述圆弧槽两侧对称式分布挡肩,用于限制所述衬垫左右移动。

8.优选的,所述轴承内圈设有轴向通孔,所述轴向通孔两侧均加工有内倒角。

9.优选的,所述轴承内圈的内倒角均为圆角。

10.优选的,所述轴承外圈的内倒角为45

°

斜倒角。

11.优选的,所述轴承外圈外表面涂覆有耐磨层。

12.优选的,所述轴承内圈外表面涂覆有第二耐高温层,所述轴承外圈内表面涂覆有第一耐高温层。

13.优选的,所述耐磨层采用crn为涂层材料,且厚度为1.5-2mm。

14.优选的,所述第二耐高温层和所述第一耐高温层均采用聚醚醚酮复合材料,且厚度为0.5-1.5mm。

15.优选的,所述轴承内圈为球表面抛光镀铬。

16.上述技术方案具有如下优点或有益效果:

17.1、本实用新型自润滑向心关节轴承结构简单,轴承外圈的内侧开有的圆弧槽,衬垫填设于圆弧槽内,圆弧槽两侧有对称式挡肩,用于限制衬垫左右移动,也避免了灰尘进入

间隙内影响衬垫的自润滑性能。

18.2、本实用新型自润滑向心关节轴承的使用时,轴承内圈设有轴向通孔,轴向通孔两侧均加工有内倒角,轴承内圈的内倒角均为圆角,圆角可以保证外轴很好的过渡性装入轴向通孔,方便安装,且有效的避免接触应力,减小应力集中。

附图说明

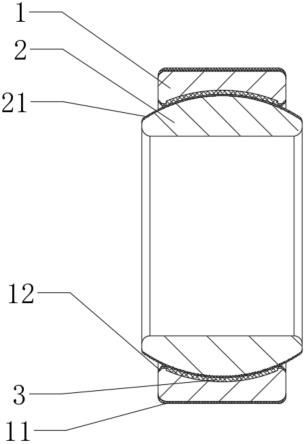

19.图1为本实用新型提出的向心关节轴承的结构图;

20.图2为本实用新型提出的向心关节轴承的轴承外圈图;

21.图3为图2中a处的放大图;

22.图4为本实用新型提出的向心关节轴承的轴承内圈图。

23.图例说明:

24.轴承外圈1、轴承内圈2、衬垫3、耐磨层11、第一耐高温层12、第二耐高温层21。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

27.参照图1-图4,一种自润滑向心关节轴承,包括:轴承外圈1,轴承内圈2,衬垫3;轴承外圈1嵌套于轴承内圈2的外侧,衬垫3安装在轴承外圈1与轴承内圈2之间;轴承外圈1的内侧开有圆弧槽,衬垫3填设于圆弧槽内。

28.圆弧槽两侧有对称式挡肩,用于限制衬垫3左右移动,也能更好的控制内外圈游隙的大小,使外圈、内圈和衬垫在包压时更好的贴合在一起。

29.轴承内圈2设有轴向通孔,轴向通孔两侧均加工有内倒角,轴承内圈2的内倒角均为圆角,圆角可以保证很好的过渡性装入,方便安装,且有效的避免接触应力,减小应力集中。

30.轴承外圈1的内倒角为45

°

斜倒角,去除轴承外圈1因机加工产生的毛刺,也为了便于轴承外圈1与轴承内圈2装配。

31.轴承外圈1外表面涂覆有耐磨层11,耐磨层11可采用crn为涂层材料,厚度为1.5-2mm,通过多弧离子镀膜机进行镀层处理。

32.轴承内圈2外表面涂覆有第二耐高温层21,轴承外圈1内表面涂覆有第一耐高温层12。第二耐高温层21和第一耐高温层12均采用聚醚醚酮复合材料,厚度为0.5-1mm,通过激光涂覆在表面。

33.轴承外圈1采用的材料可为45钢或gcr15,通过车加工处理。

34.轴承内圈2采用的材料可为gcr15,具有硬度高、耐磨好、抗腐蚀、接触疲劳强度高等特点,经过热处理后,硬度达到hrc58-64,轴承内圈2的表面处理为球表面抛光镀铬,提高表面的抗腐蚀性和抗氧化性。

35.衬垫3采用的材料为ptfe复合材料,具有低摩擦、高耐磨和自润滑的特性。

36.工作原理:参照图1,轴承外圈1嵌套于轴承内圈2的外侧,衬垫3安装在轴承外圈1与轴承内圈2之间;轴承外圈1的内侧开有的圆弧槽,衬垫3填设于圆弧槽内;圆弧槽两侧有对称式挡肩,用于限制衬垫3左右移动。轴承内圈2的内倒角均为圆角,方便安装,且有效的避免接触应力。轴承外圈1外表面涂覆有耐磨层11,轴承内圈2外表面涂覆有第二耐高温层21,轴承外圈1内表面涂覆有第一耐高温层12。

37.以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

技术特征:

1.一种自润滑向心关节轴承,其特征在于:包括:轴承外圈(1),轴承内圈(2),衬垫(3);所述轴承外圈(1)嵌套于所述轴承内圈(2)的外侧,所述衬垫(3)安装在所述轴承外圈(1)与所述轴承内圈(2)之间;所述轴承外圈(1)的内侧开有圆弧槽,所述衬垫(3)填设于圆弧槽内。2.根据权利要求1所述的自润滑向心关节轴承,其特征在于:所述圆弧槽两侧对称式分布挡肩,用于限制所述衬垫(3)左右移动。3.根据权利要求1所述的自润滑向心关节轴承,其特征在于:所述轴承内圈(2)设有轴向通孔,所述轴向通孔两侧均加工有内倒角。4.根据权利要求3所述的自润滑向心关节轴承,其特征在于:所述轴承内圈(2)的内倒角均为圆角。5.根据权利要求1所述的自润滑向心关节轴承,其特征在于:所述轴承外圈(1)的内倒角为45

°

斜倒角。6.根据权利要求1所述的自润滑向心关节轴承,其特征在于:所述轴承外圈(1)外表面涂覆有耐磨层(11)。7.根据权利要求1所述的自润滑向心关节轴承,其特征在于:所述轴承内圈(2)外表面涂覆有第二耐高温层(21),所述轴承外圈(1)内表面涂覆有第一耐高温层(12)。8.根据权利要求6所述的自润滑向心关节轴承,其特征在于:所述耐磨层(11)采用crn为涂层材料,且厚度为1.5-2mm。9.根据权利要求7所述的自润滑向心关节轴承,其特征在于:所述第二耐高温层(21)和所述第一耐高温层(12)均采用聚醚醚酮复合材料,且厚度为0.5-1.5mm。10.根据权利要求1所述的自润滑向心关节轴承,其特征在于:所述轴承内圈(2)为球表面抛光镀铬。

技术总结

本实用新型涉及一种自润滑向心关节轴承,包括:轴承外圈,轴承内圈,衬垫;轴承外圈嵌套于轴承内圈的外侧,衬垫安装在轴承外圈与轴承内圈之间;轴承外圈的内侧开有圆弧槽,衬垫填设于圆弧槽内。本实用新型自润滑向心关节轴承结构简单,轴承外圈的内侧开有的圆弧槽,衬垫填设于圆弧槽内,圆弧槽两侧有对称式挡肩,用于限制衬垫左右移动,也能更好的控制内外游隙的大小,使外圈、内圈和衬垫在包压时更好的贴合在一起,也避免了灰尘进入间隙内影响衬垫的自润滑性能。自润滑性能。自润滑性能。

技术研发人员:刘鹏鹏 田宇

受保护的技术使用者:上海永星轴承制造有限公司

技术研发日:2022.10.19

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1