油水交换器和车辆的制作方法

本技术涉及车辆领域,尤其是涉及一种油水交换器和具有该油水交换器的车辆。

背景技术:

1、随着纯电动汽车技术的不断发展,对电驱总成的冷却和润滑性能提出了更高的要求,油水交换器作为电驱油冷系统的核心零部件,其主要功能就是利用散热芯片中的水带走齿轮油的热量,将油液进行冷却后,通过交换器出油口并联输出给电机和减速器进行冷却润滑。相关技术中,油水交换器对油液的冷却效果差,易出现油液温度过高导致驱动总成温升过高的问题,整车动力性将会受到影响,存在改进的空间。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种油水交换器,对润滑油的冷却效果好,可以解决驱动总成温升过高的问题。

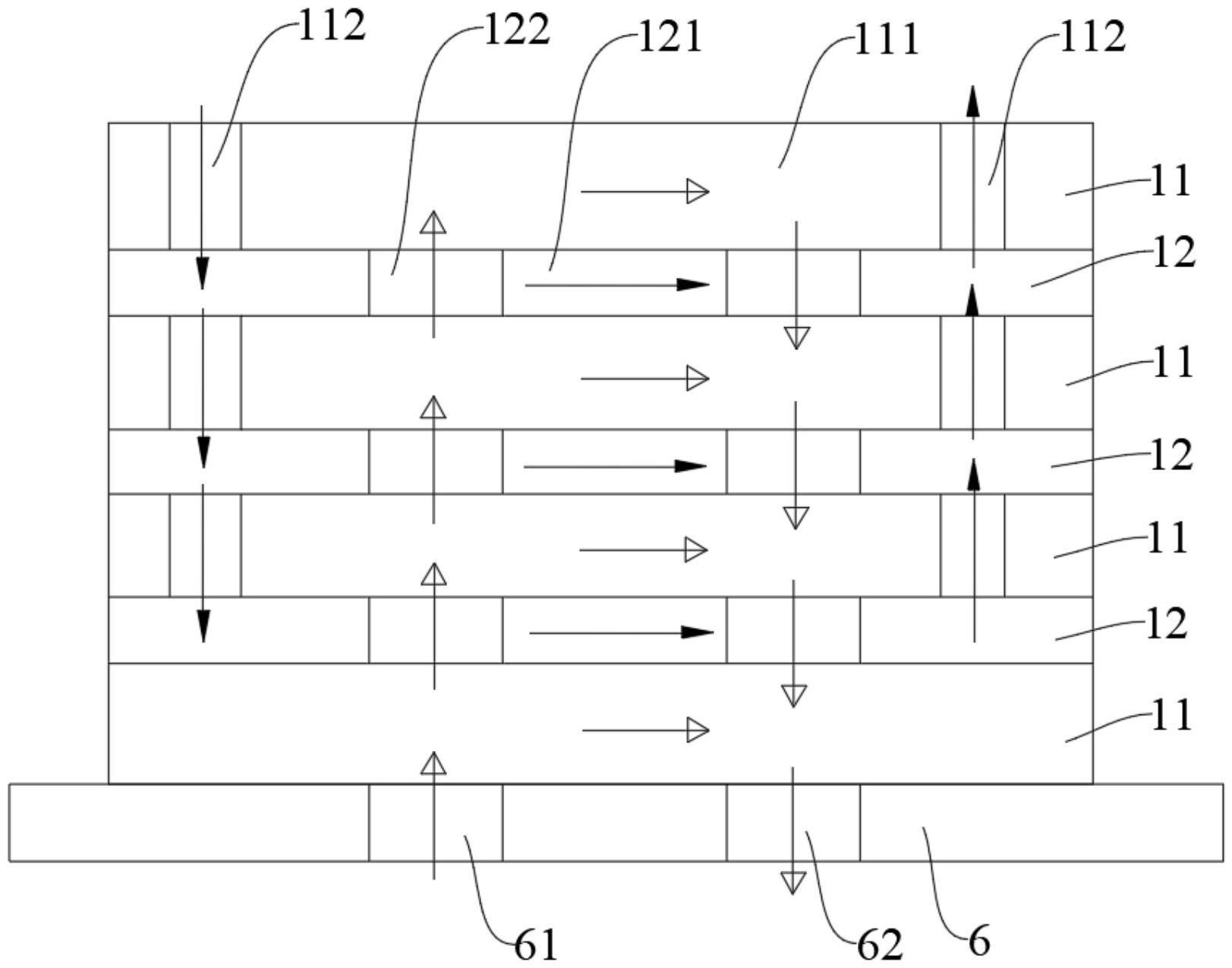

2、根据本实用新型实施例的油水交换器,包括:油水交换组件,所述油水交换组件包括多个油换热板和多个水换热板,多个所述油换热板和多个所述水换热板交错堆叠,所述油换热板内形成有油流通道和过水孔,所述水换热板内形成有水流通道和过油孔,所述水流通道与所述过水孔连通,所述油流通道与所述过油孔连通,且所述油水交换组件设有与所述水流通道连通的进水口、出水口和与所述油流通道连通的进油口、出油口。

3、根据本实用新型实施例的油水交换器,通过在水换热板上设有过油孔,且在油换热板上设有过水孔,使得流动在水流通道和过水孔内的冷却液可以对流动在油流通道和过油孔内的润滑油进行充分冷却,利于提高油水交换器对润滑油的冷却效果,解决了驱动总成温升过高的问题。

4、根据本实用新型一些实施例的油水交换器,所述水换热板的数量设为n,所述油换热板的数量设为n+1,任意两个相邻所述油换热板之间夹设有一个所述水换热板。

5、根据本实用新型一些实施例的油水交换器,所述油换热板设有两组所述过水孔,两组所述过水孔分别设于所述油换热板的对角位置处且用于分别与所述进水口、所述出水口连通;所述水换热板设有两组所述过油孔,两组所述过油孔分别设于所述水换热板的对角位置处且用于分别与所述进油口、所述出油口连通。

6、根据本实用新型一些实施例的油水交换器,还包括:进水管和出水管,所述进水管和所述出水管间隔开连接在所述油换热板上且分别与对应的所述过水孔连通。

7、根据本实用新型一些实施例的油水交换器,所述进水管、所述出水管均与对应的所述过水孔错开设置,所述进水管和对应的所述过水孔通过进水导流腔连通,且所述出水管和对应的所述出水孔通过出水导流腔连通。

8、根据本实用新型一些实施例的油水交换器,所述油换热板的厚度不小于所述水换热板的厚度的两倍。

9、根据本实用新型一些实施例的油水交换器,所述水换热板和所述油换热板均采用铝合金材质压铸成型,且所述水换热板和所述油换热板之间采用激光焊接。

10、根据本实用新型一些实施例的油水交换器,还包括:安装底板,所述安装底板形成有进油连接口和出油连接口,所述安装底板与所述油水交换组件贴合相连,且所述进油口与所述进油连接口连通,所述出油口与所述出油连接口连通。

11、根据本实用新型一些实施例的油水交换器,所述安装底板设有至少两个安装孔,至少两个所述安装孔间隔开分布于所述安装底板的两侧。

12、本实用新型还提出了一种车辆。

13、根据本实用新型实施例的车辆,包括:根据上述任一实施例所述的油水交换器。

14、根据本实用新型实施例的车辆,通过在水换热板上设有过油孔,且在油换热板上设有过水孔,使得流动在水流通道和过水孔内的冷却液可以对流动在油流通道和过油孔内的润滑油进行充分冷却,利于提高油水交换器对润滑油的冷却效果,解决了驱动总成温升过高的问题,提高了车辆的整体性能。

15、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种油水交换器(100),其特征在于,包括:

2.根据权利要求1所述的油水交换器(100),其特征在于,所述水换热板(12)的数量设为n,所述油换热板(11)的数量设为n+1,任意两个相邻所述油换热板(11)之间夹设有一个所述水换热板(12)。

3.根据权利要求2所述的油水交换器(100),其特征在于,

4.根据权利要求2所述的油水交换器(100),其特征在于,还包括:进水管(2)和出水管(3),所述进水管(2)和所述出水管(3)间隔开连接在所述油换热板(11)上且分别与对应的所述过水孔(112)连通。

5.根据权利要求4所述的油水交换器(100),其特征在于,所述进水管(2)、所述出水管(3)均与对应的所述过水孔(112)错开设置,所述进水管(2)和对应的所述过水孔(112)通过进水导流腔连通,且所述出水管(3)和对应的所述过水孔(112)通过出水导流腔连通。

6.根据权利要求1所述的油水交换器(100),其特征在于,所述油换热板(11)的厚度不小于所述水换热板(12)的厚度的两倍。

7.根据权利要求1所述的油水交换器(100),其特征在于,所述水换热板(12)和所述油换热板(11)均采用铝合金材质压铸成型,且所述水换热板(12)和所述油换热板(11)之间采用激光焊接。

8.根据权利要求1所述的油水交换器(100),其特征在于,还包括:安装底板(6),所述安装底板(6)形成有进油连接口(61)和出油连接口(62),所述安装底板(6)与所述油水交换组件(1)贴合相连,且所述进油口与所述进油连接口(61)连通,所述出油口与所述出油连接口(62)连通。

9.根据权利要求8所述的油水交换器(100),其特征在于,所述安装底板(6)设有至少两个安装孔(63),至少两个所述安装孔(63)间隔开分布于所述安装底板(6)的两侧。

10.一种车辆,其特征在于,包括:根据权利要求1-9中任一项所述的油水交换器(100)。

技术总结

本技术公开了一种油水交换器和车辆,所述油水交换器包括:油水交换组件,所述油水交换组件包括多个油换热板和多个水换热板,多个所述油换热板和多个所述水换热板交错堆叠,所述油换热板内形成有油流通道和过水孔,所述水换热板内形成有水流通道和过油孔,所述水流通道与所述过水孔连通,所述油流通道与所述过油孔连通,且所述油水交换组件设有与所述水流通道连通的进水口、出水口和与所述油流通道连通的进油口、出油口。本技术实施例的油水交换器,流动在水流通道和过水孔内的冷却液可以对流动在油流通道和过油孔内的润滑油进行充分冷却,利于提高油水交换器对润滑油的冷却效果,解决了驱动总成温升过高的问题。

技术研发人员:徐进金,苏伟,廖涛,徐天佐,李海清

受保护的技术使用者:北京新能源汽车股份有限公司

技术研发日:20221116

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!