先导式安全阀的制作方法

1.本实用新型涉及一种先导式安全阀,具体的说,涉及一种通过出油口压力信号引导开启的先导式安全阀,属于机油泵技术领域。

背景技术:

2.众所周知,现在各种型号机油泵,都设有安全阀或限压阀,用以保护柴油机供油系统压力的稳定性,在机油泵性能要求中具有重要的作用。其工作原理是当机油泵压力高于安全阀开启压力时,安全阀打开泄油,泄油后压力降低,油压降低后,安全阀关闭。安全阀在不断的打开、关闭的重复运动中达到维持压力稳定的目的。

3.现有机油泵中的安全阀结构,需要通过外接单独的油路来控制反馈油口的压力,从而实现安全阀的开启。这种结构会由于反馈油口压力不稳定,导致安全阀的开启或早或晚,并且压力的不稳定会造成阀芯的卡滞,从而影响机油泵的性能。

4.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

5.本实用新型针对背景技术中的不足,提供一种先导式安全阀,可以通过控制出油口压力信号来引导安全阀的平稳开启,使机油泵工作压力维持在一定的范围内,保持工作压力的稳定;可以使泄漏量缓慢降低,减缓阀芯的回动速度,防止阀芯在阀腔内卡滞。

6.为解决以上技术问题,本实用新型采用以下技术方案:

7.先导式安全阀,包括阀体,阀体内部安装有可往复滑动的阀芯,阀体上安装有泵盖;阀体内部有垂直交叉设置的阀腔和卸荷孔,阀腔和卸荷孔相连通;

8.卸荷孔的入口端与高压区相连通,高压区开设在阀体靠近泵盖的端面内,高压区通过流道与阀腔内端部连通设置;

9.所述阀腔内穿设有阀芯,阀芯包括依次设置的第一滑动段、卸荷段、第二滑动段以及定位段,定位段靠近流道设置。

10.一种优化方案,所述第一滑动段和第二滑动段直径相同,均与阀腔的腔壁滑动连接。

11.进一步地,所述卸荷段的直径小于第一滑动段和第二滑动段的直径,卸荷段与第一滑动段的连接处、卸荷段与第二滑动段的连接处均采用圆滑过渡。

12.进一步地,所述定位段的直径小于第二滑动段的直径,定位段与第二滑动段的连接处采用圆滑过渡。

13.进一步地,所述阀腔外端部内设有内螺纹。

14.进一步地,所述第一滑动段的内部设有安装孔,安装孔为柱形结构,安装孔内设有弹簧,弹簧的一端部与安装孔底部之间设有平垫圈。

15.进一步地,所述弹簧的另一端部安装在螺塞内,螺塞与阀腔开口端的内螺纹相连接。

16.进一步地,所述泵盖上设有与高压区相连通的出油口。

17.本实用新型采用以上技术方案后,与现有技术相比,具有以下优点:

18.当出油口检测到的压力信号超过技术要求的安全开启压力时,在油压的作用下会推动阀芯尾部,进而压缩弹簧,平稳的将阀芯的卸荷段运动至推至泄荷孔处,从而产生空隙,将多余的油通过泄荷孔泄掉,从而高压区压力下降;当压力下降到技术要求的安全开启压力以下时,阀芯会在弹簧的作用下移动至初始位置,本实用新型可以使泄漏量缓慢降低,减缓阀芯的回动速度,防止阀芯在阀腔内卡滞;

19.本实用新型通过控制出油口压力信号来引导阀芯在阀腔内平稳开启,调整高压区的泄油量,从而将机油泵工作压力维持在一定的范围内,保持工作压力的稳定,具有性能稳定,结构简化,可操作性强的优点。

20.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

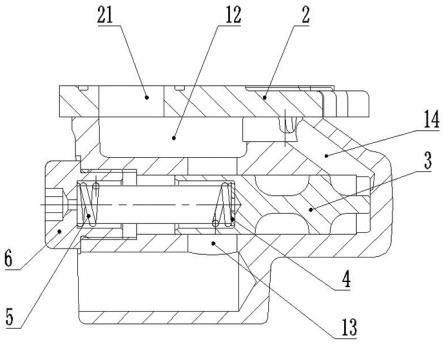

21.图1是本实用新型的结构示意图;

22.图2是阀体的结构示意图;

23.图3是阀芯的结构示意图。

24.图中,1-阀体,11-阀腔,12-高压区,13-卸荷孔,14-流道,15-内螺纹;2-泵盖,21-出油口;3-阀芯,31-第一滑动段,32-卸荷段,33-第二滑动段,34-定位段,35-安装孔;4-平垫圈;5-弹簧,6-螺塞。

具体实施方式

25.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

26.如图1-图3所示,本实用新型提供一种先导式安全阀,包括阀体1,阀体1内部安装有可往复滑动的阀芯3,阀体1上安装有泵盖2。

27.阀体1内部有垂直交叉设置的阀腔11和卸荷孔13,阀腔11和卸荷孔13相连通。

28.卸荷孔13的入口端与高压区12相连通,高压区12开设在阀体1靠近泵盖2的端面内,高压区12通过流道14与阀腔11内端部连通设置。

29.所述阀腔11外端部内设有内螺纹15。

30.所述阀腔11内穿设有阀芯3,阀芯3包括依次设置的第一滑动段31、卸荷段32、第二滑动段33以及定位段34。

31.所述第一滑动段31和第二滑动段33直径相同,均与阀腔11的腔壁滑动连接。

32.所述卸荷段32的直径小于第一滑动段31和第二滑动段33的直径,卸荷段32与第一滑动段31的连接处、卸荷段32与第二滑动段33的连接处均采用圆滑过渡,当卸荷段32运动至卸荷孔13内时,可以产生润滑油流通空隙。

33.所述定位段34的直径小于第二滑动段33的直径,定位段34与第二滑动段33的连接处采用圆滑过渡,定位段34靠近流道14设置。

34.所述第一滑动段31的内部设有安装孔35,安装孔35为柱形结构,安装孔35内设有弹簧5,弹簧5的一端部与安装孔35底部之间设有平垫圈4。

35.弹簧5通过平垫圈4增大与阀芯3内孔底部的支撑面积,使弹簧5的力能够均匀的作用到阀芯3上。

36.所述弹簧5的另一端部安装在螺塞6内,螺塞6与阀腔11开口端的内螺纹15相连接,通过螺纹实现锁紧。

37.所述泵盖2上设有与高压区12相连通的出油口21。

38.本实用新型的具体工作原理:

39.弹簧5通过平垫圈4增大与阀芯3内孔底部的支撑面积,使弹簧5的力能够均匀的作用到阀芯3上,阀芯3在弹簧5的作用下,阀芯3的一端部与阀腔11底部紧紧贴合。

40.当机油泵工作时,随着流量的变化,高压区12压力会逐渐升高,油通过流道14不断进入阀腔11,当出油口21检测到的压力信号超过技术要求的安全开启压力时,在油压的作用下会推动阀芯3尾部,进而压缩弹簧5,平稳的将阀芯3的卸荷段32运动至推至泄荷孔13处,从而产生空隙,使高压区12与泄荷孔13连通,此时高压区13的油即可通过泄荷孔13,将多余的油通过泄荷孔13泄掉,从而高压区13压力下降。当压力下降到技术要求的安全开启压力以下时,阀芯3会在弹簧5的作用下移动至初始位置,本实用新型可以使泄漏量缓慢降低,减缓阀芯3的回动速度,防止阀芯3在阀腔11内卡滞。

41.本实用新型通过控制出油口压力信号来引导阀芯3在阀腔11内来回运动,调整高压区的泄油量,从而将机油泵工作压力维持在一定的范围内,保持工作压力的稳定。

42.以上所述为本实用新型最佳实施方式的举例,其中未详细述及的部分均为本领域普通技术人员的公知常识。本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换,也在本实用新型的保护范围之内。

技术特征:

1.先导式安全阀,包括阀体(1),阀体(1)内部安装有可往复滑动的阀芯(3),阀体(1)上安装有泵盖(2);其特征在于:阀体(1)内部有垂直交叉设置的阀腔(11)和卸荷孔(13),阀腔(11)和卸荷孔(13)相连通;卸荷孔(13)的入口端与高压区(12)相连通,高压区(12)开设在阀体(1)靠近泵盖(2)的端面内,高压区(12)通过流道(14)与阀腔(11)内端部连通设置;所述阀腔(11)内穿设有阀芯(3),阀芯(3)包括依次设置的第一滑动段(31)、卸荷段(32)、第二滑动段(33)以及定位段(34),定位段(34)靠近流道(14)设置。2.如权利要求1所述的先导式安全阀,其特征在于:所述第一滑动段(31)和第二滑动段(33)直径相同,均与阀腔(11)的腔壁滑动连接。3.如权利要求1所述的先导式安全阀,其特征在于:所述卸荷段(32)的直径小于第一滑动段(31)和第二滑动段(33)的直径,卸荷段(32)与第一滑动段(31)的连接处、卸荷段(32)与第二滑动段(33)的连接处均采用圆滑过渡。4.如权利要求1所述的先导式安全阀,其特征在于:所述定位段(34)的直径小于第二滑动段(33)的直径,定位段(34)与第二滑动段(33)的连接处采用圆滑过渡。5.如权利要求1所述的先导式安全阀,其特征在于:所述阀腔(11)外端部内设有内螺纹(15)。6.如权利要求5所述的先导式安全阀,其特征在于:所述第一滑动段(31)的内部设有安装孔(35),安装孔(35)为柱形结构,安装孔(35)内设有弹簧(5),弹簧(5)的一端部与安装孔(35)底部之间设有平垫圈(4)。7.如权利要求6所述的先导式安全阀,其特征在于:所述弹簧(5)的另一端部安装在螺塞(6)内,螺塞(6)与阀腔(11)开口端的内螺纹(15)相连接。8.如权利要求1所述的先导式安全阀,其特征在于:所述泵盖(2)上设有与高压区(12)相连通的出油口(21)。

技术总结

本实用新型公开了一种先导式安全阀,包括阀体,阀体内部安装有可往复滑动的阀芯,阀体上安装有泵盖;阀体内部有垂直交叉设置的阀腔和卸荷孔,阀腔和卸荷孔相连通,卸荷孔的入口端与高压区相连通,高压区开设在阀体靠近泵盖的端面内,高压区通过流道与阀腔内端部连通设置;所述阀腔内穿设有阀芯,阀芯包括依次设置的第一滑动段、卸荷段、第二滑动段以及定位段,定位段靠近流道设置。本实用新型提供的一种先导式安全阀,可以通过控制出油口压力信号来引导安全阀的平稳开启,使机油泵工作压力维持在一定的范围内,保持工作压力的稳定;可以使泄漏量缓慢降低,减缓阀芯的回动速度,防止阀芯在阀腔内卡滞。在阀腔内卡滞。在阀腔内卡滞。

技术研发人员:齐萍萍 张丽 赵茹 宋振旭 高少华 邰同波

受保护的技术使用者:山东高密润达机油泵有限公司

技术研发日:2022.11.17

技术公布日:2023/3/9

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1