一种承插管口充气密封结构的制作方法

本技术涉及硫化模具领域,尤其涉及一种承插管口充气密封结构。

背景技术:

1、下水管道连接处通常需要密封圈进行密封,为了改善连接处的密封性、强度等,相关技术中,已存在多种对密封圏进行优化的结构。如公告号为cn1948809a的发明专利中就公开了一种大口径管道柔性内胀式密封圈及连接结构和方法,工作密封圈用侧面装有气料嘴的中空橡胶密封圈内充填物料而形成。连接结构为有外凹槽的配管插入有内凹槽的单承插口而成;或均有外凹槽的两配管插入一个双承插接头内,均形成密封槽,槽内装工作密封圈。连接方法是将带气料嘴的中空橡胶密封圈抽真空后,装于外凹槽内再插入配管后,再通过气料嘴进行高压注射充填物料而形成密封圈。为此不仅形成“限位密封”,满足密封压力、可靠性高、寿命长;且配管插入轻松方便,形成满足曲挠度的柔性接口。解决了现有大口径管道刚性接口地陷时的漏水问题。可用于压力1.6mpa以下大口径球墨铸铁管、不锈钢管、水泥管等,特别是地震多发带和地基极差地区使用。该种密封圈确实能够起到增加强度的作用,但该专利的公开文本中并没有具体公开用于承插管口的气密封圈安装结构。因此,如何将带气压蓄能的密封圏应用于承插管口中就成为了本领域技术人员亟待解决的技术问题。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种承插管口充气密封结构,该密封结构中通过在承口内设置密封圈卡槽的安装方式以及结合气压蓄能的承压特性,至少在一定程度上提高了密封处的综合性能,并便于密封圈的拆装或更换操作。

2、为实现以上目的,本实用新型采用的技术方案如下:

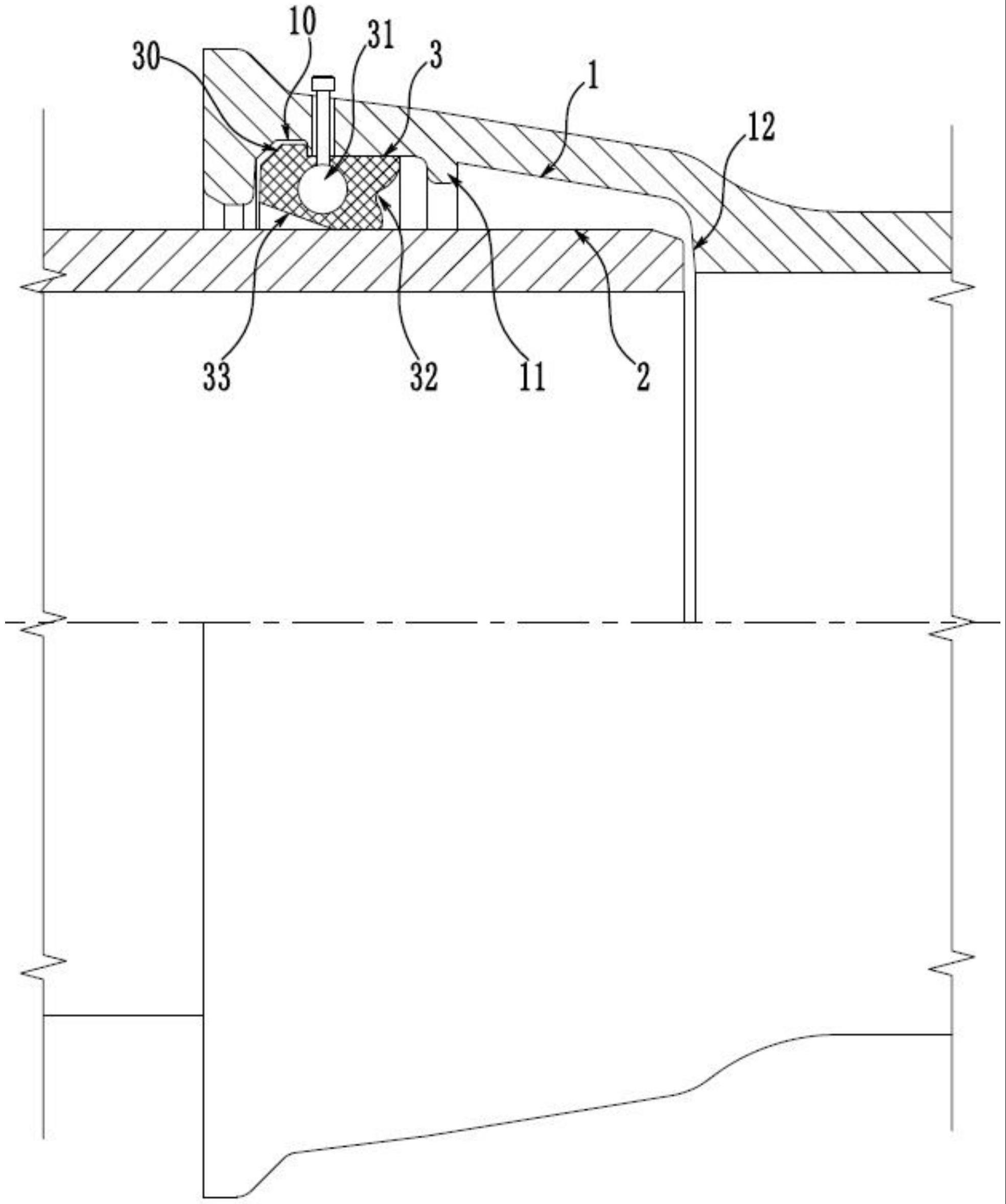

3、本实用新型提供了一种承插管口充气密封结构,包括:

4、承口,所述承口内壁上设有环状槽;

5、插口,所述插口可插至所述承口中;以及

6、环状密封圈,所述环状密封圈一端口外围设有与环状槽配合的环状凸缘,所述环状密封圈内设有环状充气腔,所述环状充气腔沿所述环状密封圈内的环形线延伸配置;

7、其中,当所述环状密封圈的环状凸缘卡合于环状槽,且所述插口插至所述承口中时,所述插口外壁与所述承口内壁之间对所述环状密封圈形成挤压密封。

8、在一些实施例中,所述环状密封圈另一端口面上具有用于受挤压而内凹的环状缓冲槽。

9、在一些实施例中,所述承口内壁上设有用于对所述环状密封圈靠环状缓冲槽一侧的端口进行限位的第一环挡面。

10、在一些实施例中,所述环状密封圈靠环状凸缘一侧的端口为喇叭口。

11、在一些实施例中,所述承口内壁上还设有用以对插口端面进行阻挡限位的第二环挡面。

12、与现有技术相比,本实用新型所提供的承插管口充气密封结构的有益效果是:该密封结构中通过在承口内设置密封圈卡槽的安装方式以及结合气压蓄能的承压特性,提高了密封处的综合性能,并便于密封圈的拆装或更换操作。

13、本实用新型的结构设计简单,使用方便,给操作者的使用带来了极大的便利,提高了产品的质量和经济效益,值得大量推广使用。

技术特征:

1.一种承插管口充气密封结构,其特征在于,包括:

2.根据权利要求1所述的承插管口充气密封结构,其特征在于,所述环状密封圈(3)另一端口面上具有用于受挤压而内凹的环状缓冲槽(32)。

3.根据权利要求2所述的承插管口充气密封结构,其特征在于,所述承口(1)内壁上设有用于对所述环状密封圈(3)靠环状缓冲槽(32)一侧的端口进行限位的第一环挡面(11)。

4.根据权利要求1至3中任一项所述的承插管口充气密封结构,其特征在于,所述环状密封圈(3)靠环状凸缘(30)一侧的端口为喇叭口(33)。

5.根据权利要求1至3中任一项所述的承插管口充气密封结构,其特征在于,所述承口(1)内壁上还设有用以对插口(2)端面进行阻挡限位的第二环挡面(12)。

技术总结

本技术提供了一种承插管口充气密封结构,包括:承口,所述承口内壁上设有环状槽;插口,所述插口可插至所述承口中;以及环状密封圈,所述环状密封圈一端口外围设有与环状槽配合的环状凸缘,所述环状密封圈内设有环状充气腔,所述环状充气腔沿所述环状密封圈内的环形线延伸配置;其中,当所述环状密封圈的环状凸缘卡合于环状槽,且所述插口插至所述承口中时,所述插口外壁与所述承口内壁之间对所述环状密封圈形成挤压密封。根据本技术所提供的承插管口充气密封结构,该密封结构中通过在承口内设置密封圈卡槽的安装方式以及结合气压蓄能的承压特性,提高了密封处的综合性能,并便于密封圈的拆装或更换操作。

技术研发人员:刘佑君,肖伟,聂旺

受保护的技术使用者:际华橡胶工业有限公司

技术研发日:20221126

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!