装载机变速箱挡油透气结构的制作方法

本技术涉及装载机变速箱,具体涉及装载机变速箱挡油透气结构。

背景技术:

1、装载机变速箱是装载机的核心传动部件之一,它可以起到改变传动比,扩大驱动轮转矩和转速的作用;保持良好与稳定的变速箱内部压力使内外压差保持平衡,以防油液冲坏密封件造成变速箱漏油的故障是确保变速箱正常工作的重要条件。变速箱内部压力的调节通过透气结构来完成,以保证变速箱内部密封件的密封性。现有的变速箱透气结构普遍采用透气接头外接油液过滤装置,再将透气接头锁在变速箱上,然后在变速箱的透气接头孔口部位通过开口螺栓、螺母锁一片“己”字型挡油板以挡住透气接头的孔口,从而组成一个透气结构;该透气结构通过挡油板挡住变速箱内飞溅的油液,再通过外接油液过滤装置只能让气体分子通过,而液体无法从内部通过,灰尘也无法从外部进入,从而实现防水、防尘、防油、透气的目的。然而,此透气结构存在以下缺陷:

2、1、加工零部件多,需要加工变速箱箱体、透气接头、油液过滤装置、挡油板、螺栓、螺母、开口销等零件,生产效率低,制造成本高;

3、2、透气结构的装配步骤多,装配繁琐,降低了生产效率;维修时,需要准备多种工具,增加了维修成本和维修难度;

4、3、过滤装置外装,当外接透气接头气管老化破损、被意外卡住而变形时,容易造成变速箱内部压力和热量变大,导致变速箱漏油等故障。

技术实现思路

1、本实用新型的目的是提供一种结构简单紧凑、加工与装配高效、制作与维护成本低、使用可靠的装载机变速箱挡油透气结构,解决现有技术中因加工零件多造成加工与装配效率低、制作与维护成本高和过滤装置外接透气接头气管老化破损、被意外卡住而变形时导致变速箱漏油的问题。

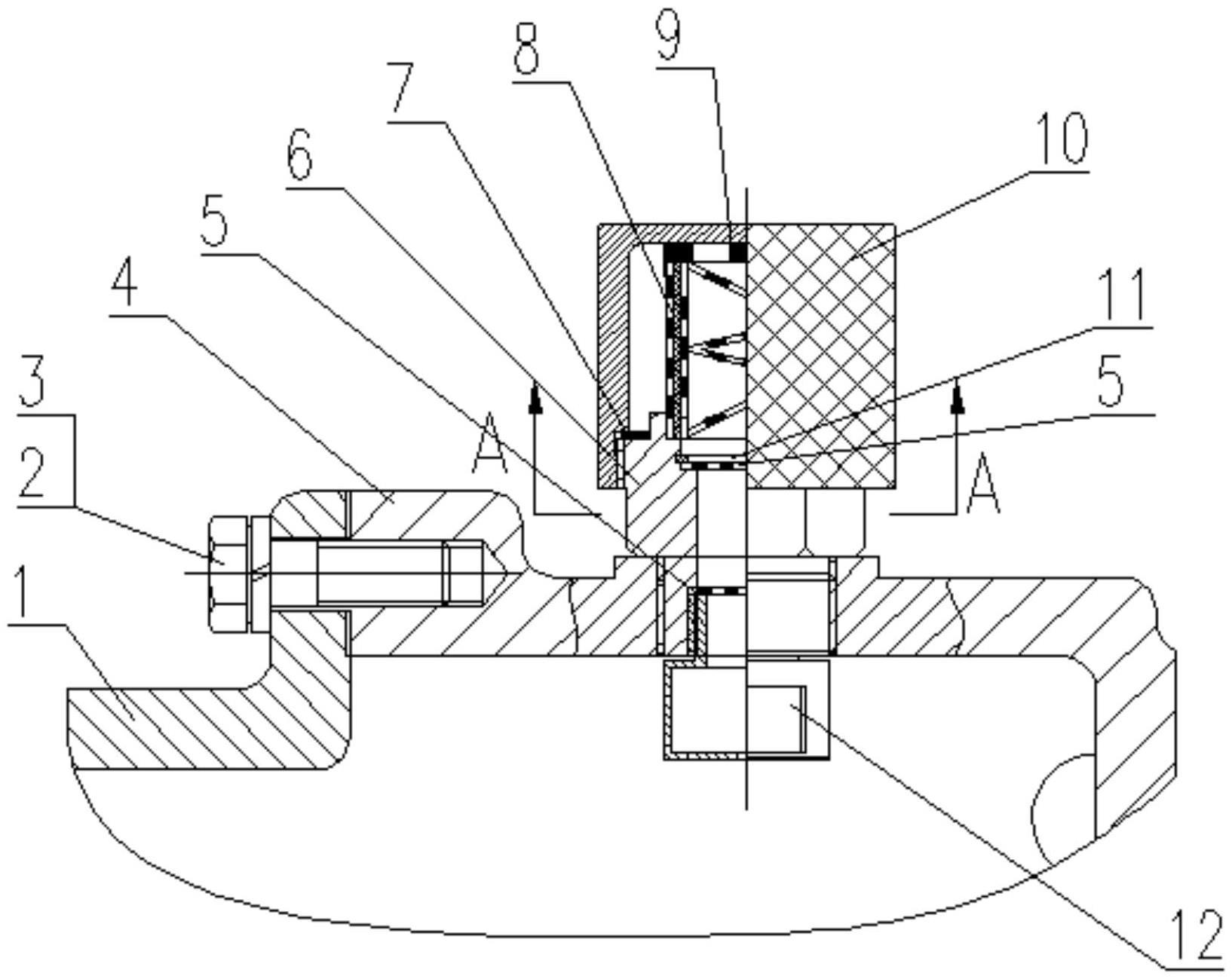

2、为实现以上目的,本实用新型装载机变速箱挡油透气结构包括壳体1、螺栓2、螺母3、箱体4、透气网5、螺纹头6、滤板7、透气膜组件8、隔尘垫9、外壳10、内卡簧11和挡油管12;所述透气膜组件8由外防油膜8-1、中间防水膜8-2、内防油膜8-3、透气膜8-4组成,该内防油膜8-3由防油膜绕一圈成封闭圆柱形,该中间防水膜8-2由防水膜绕一圈成封闭圆柱形,该外防油膜8-1由防油膜绕一圈成封闭圆柱形,该透气膜8-4由透气膜折叠成“m”字形并裁剪后再展开成“m”字形而成,其一端粘结在内防油膜8-3内部圆柱的上端,另一端粘结在内防油膜8-3内部圆柱的下端;所述隔尘垫9由上隔垫9-1、下隔圈9-2组成,该上隔垫9-1为圆盘形,该下隔圈9-2为隔垫绕上隔垫9-1一圈成封闭圆柱形,上隔垫9-1贴着套入隔尘垫9的透气膜组件8;所述透气网5一个用内卡簧11卡在螺纹头6内孔上部,另一个用挡油管12锁紧并顶在螺纹头6内孔下方;所述挡油管12由连接盘12-1、圆管12-2焊接成,该连接盘12-1的头部外螺纹的帽子形状,该圆管12-2由钢板冲压成圆桶形,并在圆桶形状侧面设有矩形开口;所述螺纹头6内孔下端锁紧挡油管12上的连接盘12-1,螺纹头6内孔上端套入透气膜组件8,螺纹头6上端放置滤板7的贴合面设有6个五边形的透气孔。

3、所述内防油膜8-3由厚1mm高28mm的防油膜绕一圈成外径φ26mm封闭圆柱形;所述中间防水膜8-2由厚1mm高28mm的防水膜绕一圈成外径φ28mm封闭圆柱形;所述外防油膜8-1由厚1mm高28mm的防油膜绕一圈成外径φ30mm封闭圆柱形;该透气膜8-4由厚1mm长89mm宽24mm的透气膜折叠成“m”字形并按外径φ25mm裁剪后、再展开成“m”字形而成。

4、上隔垫9-1为外径φ30mm厚5mm的圆盘形,该下隔圈9-2由厚0.5mm高10mm的隔垫绕上隔垫9-1一圈成外径φ31mm封闭圆柱形。

5、所述连接盘12-1的头部为m18外螺纹的帽子形状,所述圆管12-2由0.5mm厚的钢板冲压成圆桶形,并在圆桶形状侧面设有长20mm高10mm矩形开口。

6、当装载机工作时,变速箱内底部飞溅的油液大部分被挡油管12阻挡,其余的油液通过透气网5拦住,产生的油雾经过挡油管12、透气网5后再经过滤板7和透气膜组件8后,利用油雾中的气体分子与液体颗粒的体积大小数量级差,让气体分子通过螺纹头6的外接口排出,而液体无法通过,从而实现既可防油外泄又可透气的目的;而通过滤板7、透气膜组件8和隔尘垫9可将从螺纹头6外接口进入的变速箱外的灰尘和液体阻挡在外,从而实现防尘、防水的作用。

7、上述结构的装载机变速箱挡油透气结构通过取消现有技术中的透气接头外接油液过滤装置和挡油板,将透气装置与挡油装置相结合构成挡油透气组件并锁紧在变速箱体上,具有以下技术特点和有益效果:

8、1、本实用新型取消原有的油液过滤装置、透气接口、挡油板,取而代之采用透气装置与挡油装置相结合的挡油透气组件,并用通用的旋紧安装方式将之锁紧在变速箱体上,大大降低了安装的复杂和繁琐性,提高了生产效率,降低了制造成本,更具性价比。

9、2、本实用新型中的挡油透气组件的相关部件采用耐化学剂、耐高低温、抗老化等高分子材料,提高产品的可靠性。

10、3、本实用新型结构简单,设计合理,便于推广,提高了产品质量,实用性强。

11、本实用新型装载机变速箱挡油透气结构很好的解决了现有技术中因加工零件多造成加工与装配效率低、制作与维护成本高,以及过滤装置外接透气接头气管老化破损、被意外卡住而变形时使变速箱内部油液热胀引起内部压力变大导致变速箱漏油的问题,避免了内外压差不平衡使油液冲坏密封件造成变速箱漏油的故障,大大提高了变速箱的寿命和产品质量,减少了设备维护费用。

技术特征:

1.一种装载机变速箱挡油透气结构,它包括壳体(1)、螺栓(2)、螺母(3)、箱体(4)、透气网(5)、螺纹头(6)、滤板(7)、外壳(10)和内卡簧(11),其特征是:它还包括透气膜组件(8)、隔尘垫(9)和挡油管(12);所述透气膜组件(8)由外防油膜(8-1)、中间防水膜(8-2)、内防油膜(8-3)、透气膜(8-4)组成,该内防油膜(8-3)由防油膜绕一圈成封闭圆柱形,该中间防水膜(8-2)由防水膜绕一圈成封闭圆柱形,该外防油膜(8-1)由防油膜绕一圈成封闭圆柱形,该透气膜(8-4)由透气膜折叠成“m”字形并裁剪后再展开成“m”字形而成,其一端粘结在内防油膜(8-3)内部圆柱的上端,另一端粘结在内防油膜(8-3)内部圆柱的下端;所述隔尘垫(9)由上隔垫(9-1)、下隔圈(9-2)组成,该上隔垫(9-1)为圆盘形,该下隔圈(9-2)为隔垫绕上隔垫(9-1)一圈成封闭圆柱形,上隔垫(9-1)贴着套入隔尘垫(9)的透气膜组件(8);所述透气网(5)一个用内卡簧(11)卡在螺纹头(6)内孔上部,另一个用挡油管(12)锁紧并顶在螺纹头(6)内孔下方;所述挡油管(12)由连接盘(12-1)、圆管(12-2)焊接成,该连接盘(12-1)的头部外螺纹的帽子形状,该圆管(12-2)由钢板冲压成圆桶形,并在圆桶形状侧面设有矩形开口;所述螺纹头(6)内孔下端锁紧挡油管(12)上的连接盘(12-1),螺纹头(6)内孔上端套入透气膜组件(8),螺纹头(6)上端放置滤板(7)的贴合面设有6个五边形的透气孔。

2.如权利要求1所述装载机变速箱挡油透气结构,其特征是:所述内防油膜(8-3)由厚1mm高28mm的防油膜绕一圈成外径φ26mm封闭圆柱形;所述中间防水膜(8-2)由厚1mm高28mm的防水膜绕一圈成外径φ28mm封闭圆柱形;所述外防油膜(8-1)由厚1mm高28mm的防油膜绕一圈成外径φ30mm封闭圆柱形;该透气膜(8-4)由厚1mm长89mm宽24mm的透气膜折叠成“m”字形并按外径φ25mm裁剪后、再展开成“m”字形而成。

3.如权利要求1所述装载机变速箱挡油透气结构,其特征是:上隔垫(9-1)为外径φ30mm厚5mm的圆盘形,该下隔圈(9-2)由厚0.5mm高10mm的隔垫绕上隔垫(9-1)一圈成外径φ31mm封闭圆柱形。

4.如权利要求1所述装载机变速箱挡油透气结构,其特征是:所述连接盘(12-1)的头部为m18外螺纹的帽子形状,所述圆管(12-2)由0.5mm厚的钢板冲压成圆桶形,并在圆桶形状侧面设有长20mm高10mm矩形开口。

技术总结

本技术公开了一种装载机变速箱挡油透气结构:透气膜组件包括封闭圆柱形外防油膜、中间防水膜、内防油膜和“M”字形透气膜;隔尘垫包括圆盘形上隔垫和绕其一圈的封闭圆柱形下隔圈,上隔垫贴着套入隔尘垫的透气膜组件;透气网一个用内卡簧卡在螺纹头内孔上部,另一个用挡油管锁紧顶在螺纹头内孔下方;挡油管包括头部外螺纹帽子形连接盘和侧面设有矩形开口的圆桶形圆管;螺纹头内孔下端锁紧挡油管连接盘,上端套入透气膜组件,螺纹头上端放置滤板的贴合面设有个五边形的透气孔。本技术解决了现有技术中因加工零件多造成加工与装配效率低、制作与维护成本高和过滤装置外接透气接头气管老化破损、被意外卡住而变形时导致变速箱漏油的问题。

技术研发人员:谢鹏,任高奇,阙智坚

受保护的技术使用者:龙工(福建)桥箱有限公司

技术研发日:20221212

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!