一种传动轴叉型毛坯减重结构的制作方法

本技术属于传动轴,涉及一种传动轴叉型毛坯减重结构。

背景技术:

1、传动轴是位于汽车变速箱与驱动桥之间传递动力的部件。传动轴通常由轴杆和轴叉两部分组成。现有的传动轴轴叉的加工采用传动轴用叉型毛坯进行进一步精加工制成;然而,现有的传动轴用叉型毛坯两叉档经锻造后需要进行先钻孔后镗孔,而锻造毛坯密度较大,质量较重,在进行精加工耳孔的钻孔、镗孔时费时费力且加工切屑容易造成刀具损坏或设备损伤,因此,导致传动轴轴叉加工效率持续低下,成本较高。

技术实现思路

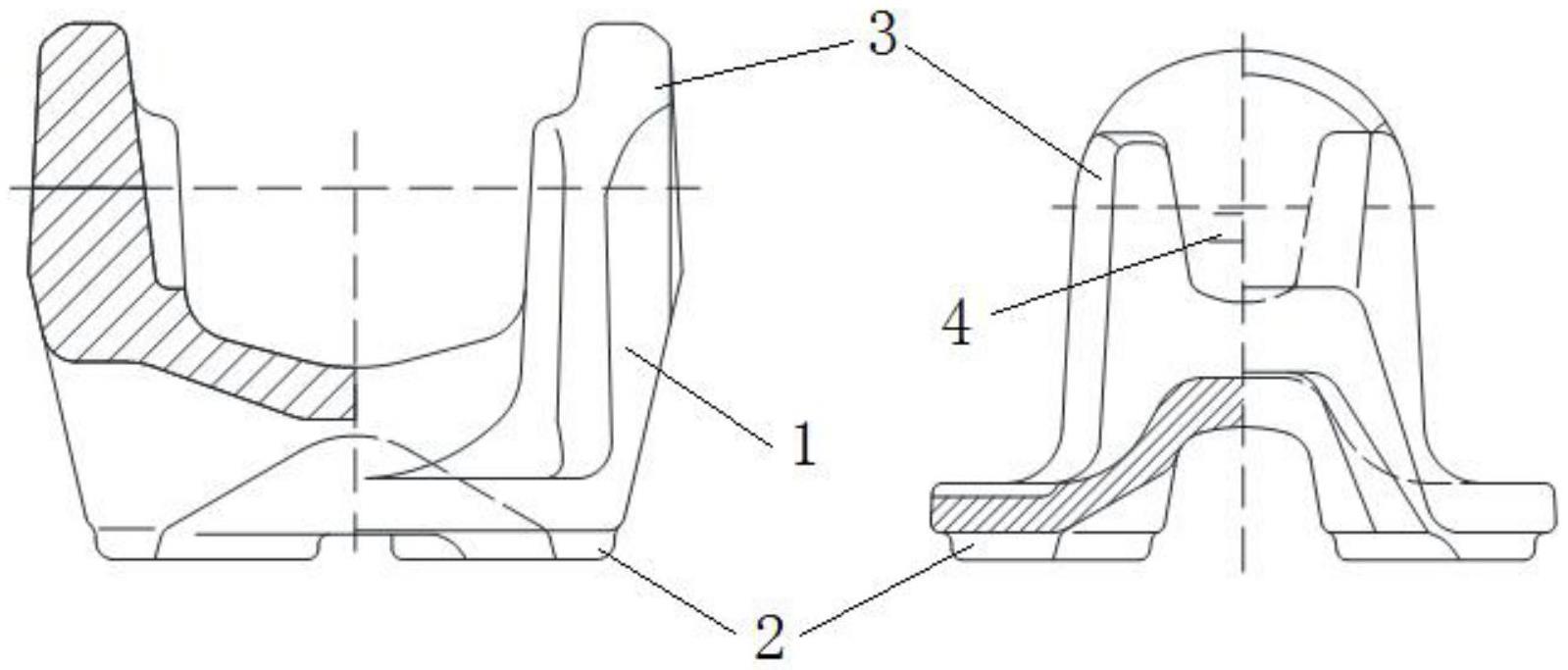

1、本实用新型解决技术问题所采取的技术方案是:一种传动轴叉型毛坯减重结构,包括叉型毛坯,叉型毛坯设有圆形底座,圆形底座的上端面对称设有沿轴向向上伸出的两个叉档,叉档的顶端呈半圆形,叉档的内侧壁延径向设有盲孔,盲孔的旋转轴与叉档顶端的半圆形圆心重合,盲孔为锻造孔,两盲孔的旋转轴重合,圆形底座的底面平整,叉型毛坯为整体锻造件;盲孔的减重结构,钻耳孔过程刀具与工件均匀切削接触,减少钻孔刀具损伤,由于叉型毛坯采用整体锻,盲孔的减重结构使得毛坯重量减轻,锻造前的毛坯用料量减少,材料成本减低。

2、优选的,所述盲孔的孔底为圆弧球面状;盲孔采用圆弧球面状结构,降低锻造难度的同时减少钻孔等加工不连续切屑造成刀具损伤。

3、优选的,所述圆形底座上沿轴向设有通孔;通孔用于圆形底座底面固定连接传动轴的轴杆。

4、更优的,所述通孔设有四个,通孔沿圆形底座圆心均布。

5、本实用新型的有益效果是:

6、本实用新型通过在叉档的内侧锻造盲孔,使得传动轴用叉型毛坯内档部位增加减重凹槽部位,毛坯重量减轻,锻造材料成本减低;减重凹槽部位采用圆弧球面结构,同时能够减少钻孔等加工不连续切屑造成刀具损坏或设备损伤;整个减重凹槽部位通过后续钻孔镗孔工序全部切削去除,不影响零件结构和性能。

技术特征:

1.一种传动轴叉型毛坯减重结构,其特征在于,包括叉型毛坯(1),所述叉型毛坯(1)设有圆形底座(2),所述圆形底座(2)的上端面对称设有沿轴向向上伸出的两个叉档(3),所述叉档(3)的顶端呈半圆形,所述叉档(3)的内侧壁延径向设有盲孔(4),所述盲孔(4)的旋转轴与所述叉档(3)顶端的半圆形圆心重合,所述盲孔(4)为锻造孔,所述两盲孔(4)的旋转轴重合,所述圆形底座(2)的底面平整,所述叉型毛坯(1)为整体锻造件。

2.根据权利要求1所述的一种传动轴叉型毛坯减重结构,其特征在于,所述盲孔(4)的孔底为圆弧球面状。

3.根据权利要求1所述的一种传动轴叉型毛坯减重结构,其特征在于,所述圆形底座(2)上沿轴向设有通孔(5)。

4.根据权利要求3所述的一种传动轴叉型毛坯减重结构,其特征在于,所述通孔(5)设有四个,所述通孔(5)沿圆形底座(2)圆心均布。

技术总结

本技术属于水表技术领域,涉及一种传动轴叉型毛坯减重结构,包括叉型毛坯,叉型毛坯设有圆形底座,圆形底座的上端面对称设有沿轴向向上伸出的两个叉档,叉档的顶端呈半圆形,叉档的内侧壁延径向设有盲孔,盲孔的旋转轴与叉档顶端的半圆形圆心重合,盲孔为锻造孔,两盲孔的旋转轴重合,圆形底座的底面平整,叉型毛坯为整体锻造件;本技术通过采用盲孔的减重结构,钻耳孔过程刀具与工件均匀切削接触,减少钻孔刀具损伤,由于叉型毛坯采用整体锻,盲孔的减重结构使得毛坯重量减轻,锻造前的毛坯用料量减少,材料成本减低。

技术研发人员:杜绍权,尚涛,乔颖攀

受保护的技术使用者:陕西蓝通传动轴有限公司

技术研发日:20221212

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!