一种插接式薄壁铜铝管焊接接头及其制备方法与流程

本发明涉及铜铝管焊接领域,尤其是一种插接式薄壁铜铝管焊接接头及其制备方法。

背景技术:

1、插接铜铝管焊接是将铜管的一端与铝管在加热状态下相互焊接,由于我国是铝资源相对丰富的国家,铜资源相对稀缺,所以铜改铝能够显著降低制造成本,由于铜材的熔点要显著高于铝材,所以只需要加热到铝材可以熔化的温度即可进行拼接,而铜管的一端为锥形结构,负责插入到铝管内部即可,目前存在的问题是,在铜管与铝管组装焊接的过程中,由于部分熔化铝会随着铜管与铝管拼接的缝隙中流到铝管的内壁,会导致铝管内部沾附有部分熔化铝,冷却后的铝会影响铝管的通流效果,容易发生堵塞,其次铝在长期存放的过程中还容易生成氧化铝薄膜,氧化铝薄膜的熔点高达2054℃,显著高于铜材,不利于铜管与铝管的拼接焊接。

2、为此,我们提出一种插接式薄壁铜铝管焊接接头及其制备方法解决上述问题。

技术实现思路

1、本发明的目的在于提供一种插接式薄壁铜铝管焊接接头及其制备方法,以解决上述背景技术中提出的铜管和铝管在加热拼接的过程中,熔化铝会反流到铝管内部,在冷却后容易给铝管通流效果带来影响的问题,本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案。

2、为实现上述目的,本发明提供如下技术方案:

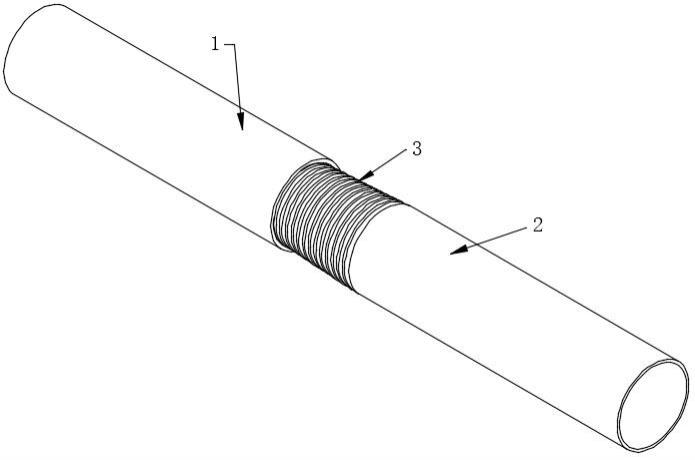

3、一种插接式薄壁铜铝管焊接接头及其制备方法,包括铝管和铜管,所述铜管一端一体成形设有接头,所述接头包括圆柱段和锥形段,所述铝管的一端开设有与接头上圆柱段相适配的插接槽,所述铝管外壁最大直径与铜管外壁最大直径处相同,所述接头圆柱段的内壁与铝管内壁在一条直线上。

4、在进一步的实施例中,所述接头上沿其长度方向等距开设有环形凹槽。

5、在进一步的实施例中,所述插接槽内壁到铝管内壁之间的距离等于铜管的厚度。

6、在进一步的实施例中,所述插接槽与铝管的接壤部位之间形成对接头圆柱段端部进行抵触限位的阶梯槽。

7、在进一步的实施例中,所述铜管内侧安插有对焊接时其与接头连接处进行支撑的焊接芯棒。

8、在进一步的实施例中,

9、s1:取铝管和带有接头的铜管各一根,再将铝管内壁通过镗孔的方式加工一段与铜管壁厚相同的插接槽,再将铜管与铝管分别固定到活动电极和固定电极上,并且在铜管中插入芯棒;

10、s2:通过竖向液压杆将活动电极和固定电极上的铜管与铝管均进行夹持,控制横向液压杆推动活动电极向固定电极方向运动,让铜管上接头的圆柱段插入到铝管上的插接槽内,其次同时对两个电极均通电,在电阻热的作用下铝管迅速熔化,熔化的铝迅速填补接头与铝管之间的间隙处;由于铝管与铜管之间是缓慢匀速的推动,熔化的铝不断填补到环形凹槽内,芯棒也被相同的速度横向推动,最终让铜管的锥形端能够完全插入铝管内即完成了整个焊接过程。

11、与现有技术相比,本发明的有益效果是:

12、1.本发明在铝管和铜管拼接之前在铝管的内侧开设插接槽,在铝管和铜管被加热拼接之前可以让铝管表面的氧化膜被车削,暴露出纯铝材料,这样铝管的插接槽更容易熔化并与铜管的外侧相互焊接,更有利于形成铜铝化合物的形成,其次在铝管和铜管被加热并且拼接的过程中,熔化状态的铝会因为插接槽的阻挡而无法流向铝管的内径,只能流向接头处,可以避免铝管内部出现熔化铝,也能避免冷却后熔化铝影响铝管通流效果的问题,同时还能提高铝管和铜管的拼接焊接质量。

13、2.本发明通过在铜管上的接头开设环形凹槽,可以让熔化后流动的铝或者是铜铝化合物进入到环形凹槽,可以避免铝管和铜管在充分挤压造成的熔化铝向铜管外壁外漏的问题,环形凹槽能够容纳更多的熔化铝,其次进入到环形凹槽内的冷却后的铝会与环形凹槽之间形成凹凸配合的效果,使得铜管与铝管拼接处连接的更加紧密。

14、3.本发明的铜管和铝管在拼接的过程中,由于铜管环形凹槽的存在的特殊凹面结构,在拼接时能够让熔化的铝顺利滑入到环形凹槽的内部,其次操作步骤中横向液压杆是采取缓慢的横向推动方式,熔化的铝前端与铜管接触更容易变形流动,最后进入到环形凹槽内,缓慢匀速的推动可以防止拼接时熔化的铝顺着缝隙流到铝管的内壁,最终得到的产品拼接处连接的稳定,并且铝管内部没有残余的铝,焊接效果最好。

技术特征:

1.一种插接式薄壁铜铝管焊接接头,其特征在于:包括铝管(1)和铜管(2),所述铜管(2)一端一体成形设有接头(3),所述接头(3)包括圆柱段和锥形段,所述铝管(1)的一端开设有与接头(3)上圆柱段相适配的插接槽,所述铝管(1)外壁最大直径与铜管(2)外壁最大直径处相同,所述接头(3)圆柱段的内壁与铝管(1)内壁在一条直线上。

2.根据权利要求1所述的一种插接式薄壁铜铝管焊接接头,其特征在于:所述接头(3)上沿其长度方向等距开设有环形凹槽(4)。

3.根据权利要求1所述的一种插接式薄壁铜铝管焊接接头,其特征在于:所述插接槽内壁到铝管(1)内壁之间的距离等于铜管(2)的厚度。

4.根据权利要求2所述的一种插接式薄壁铜铝管焊接接头,其特征在于:所述插接槽与铝管(1)的接壤部位之间形成对接头(3)圆柱段端部进行抵触限位的阶梯槽。

5.根据权利要求1所述的一种插接式薄壁铜铝管焊接接头,其特征在于:所述铜管(2)内侧安插有对焊接时其与接头(3)连接处进行支撑的焊接芯棒。

6.根据权利要求1-5任一项所述的一种插接式薄壁铜铝管焊接接头的制备方法,其特征在于:包括以下步骤

技术总结

本发明公开了一种插接式薄壁铜铝管焊接接头及其制备方法,包括铝管和铜管,所述铜管一端连接有接头,所述接头表面等距开设有环形凹槽,所述铝管外壁最大直径与铜管外壁最大直径处相同,所述铝管内圈与铜管,本发明在铝管和铜管拼接之前在铝管的内侧开设插接槽,在铝管和铜管被加热拼接之前可以让铝管表面的氧化膜被车削,暴露出纯铝材料,这样铝管的插接槽更容易熔化并与铜管的外侧相互焊接,更有利于形成铜铝化合物的形成,其次在铝管和铜管被加热并且拼接的过程中,熔化状态的铝会因为插接槽的阻挡而无法流向铝管的内径,只能流向接头处,可以避免铝管内部出现熔化铝,也能避免冷却后熔化铝将铝管内部堵塞。

技术研发人员:范孝红,兰勇

受保护的技术使用者:芜湖市永大制冷配件有限责任公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!