一种高强耐材组合式烧结机风箱支管及其制备方法与流程

本发明涉及烧结机风箱支管,具体涉及一种高强耐材组合式烧结机风箱支管及其制备方法。

背景技术:

1、烧结机是将铁矿粉、熔剂和燃料等混合物料在高温下烧结成块的设备。由装料装置、点火装置、驱动装置、台车、台车轨道、抽风箱和密封装置等组成。烧结生产过程中,通过点火装置点燃料层上部燃料,采用抽风负压方式,空气从台车上的料层表面被吸入,自上而下进行烧结,烟气进入风箱、支管、大烟道等抽风系统,被风机抽出。

2、烧结机风箱及支管内壁,通常采用不定形耐火材料作衬体,先在表面焊接普通钢锚固钉或金属网,然后用轻质耐火喷涂料喷涂或人工涂抹;部分烧结机因支管内部空间狭小,不便施工,采用外部涂抹珍珠岩后使用玻璃丝布及树脂进行覆盖包裹处理的方式。

3、因烧结工艺本身高温、高负压、大风量的特点,加之烟气中含有粉尘、小颗粒烧结矿以及so2、so3、h2s等硫化物,所以,处于这种复杂的工作环境下,受到大量高速流动的热湿烟气及小颗粒物的不断冲刷,这种风箱支管的内衬耐火材料和钢结构很容易造成磨损和腐蚀,使内壁耐磨层开裂、脱落,使钢结构大面积磨损、锈蚀、穿孔,造成系统漏风。烧结系统漏风不但增加了烧结工序能耗,而且还严重影响烧结矿的产量与质量。而且随着新漏点的增多,维修焊补频繁,不得不以大面积包焊方式进行维修,维护成本增加。

技术实现思路

1、针对的烧结机风箱支管内壁易磨损等技术问题,本发明提供一种高强耐材组合式烧结机风箱支管及其制备方法,可增大烧结机风箱支管内壁的耐磨和耐冲刷能力,降低漏风率,同时安装方便,提高生产效率。

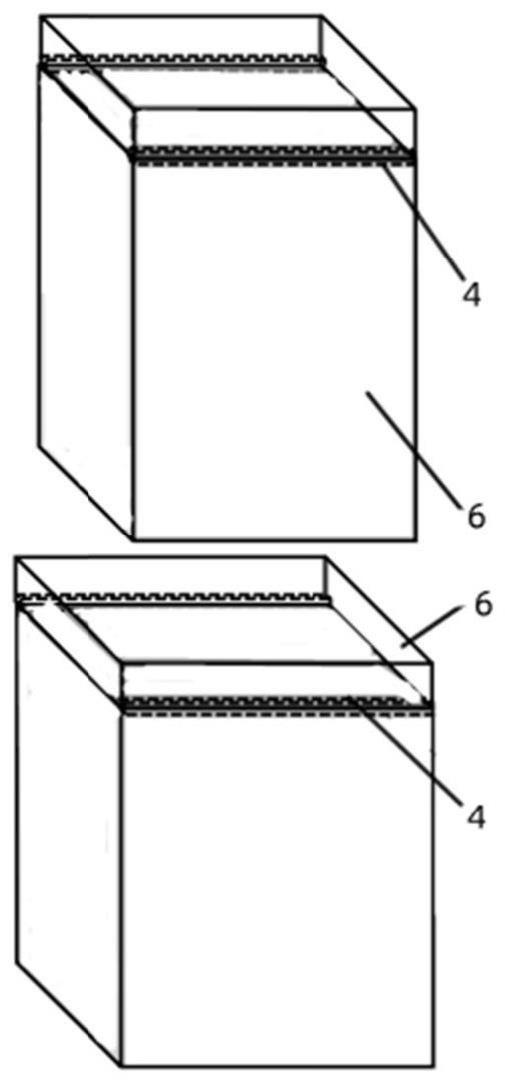

2、第一方面,本发明提供一种高强耐材组合式烧结机风箱支管,包括至少两个上下端开口的子支管,各子支管依次连接,每个子支管的下端插入其下方相邻子支管的上端并密封焊接固定,上部子支管外径与其相邻的下部子支管内径相等,每个子支管内壁上焊接有骨架,骨架上焊接有龟甲网,龟甲网网孔及龟甲网表面均涂抹有耐火材料形成耐火内衬。

3、进一步的,每个子支管相对的两个内壁同高度位置焊接有定位筋板,定位筋板与子支管顶端的距离为10mm,定位筋板用于对上部相邻子支管底端的支撑。

4、进一步的,骨架为钢筋,钢筋数量为若干根且相邻钢筋在子支管内壁焊接的间距为250~300mm,且至少每200~300mm设置一个焊接焊点。

5、进一步的,龟甲网厚度为2~3mm,空隙为30×88mm。

6、进一步的,上下相邻两子支管焊接的位置为下部子支管顶端与上部子支管外壳的接触处。

7、进一步的,耐火内衬厚度为25mm。

8、第二方面,本发明提供一种高强耐材组合式烧结机风箱支管的制备方法,包括如下步骤:

9、s1、在所有子支管相对的两内壁同高度位置焊接有定位筋板,定位筋板距子支管顶端的距离为10mm,在定位筋板下方的子支管内壁上焊接钢筋骨架,在钢筋骨架上焊接龟甲网;

10、s2、制备砂浆状态的耐火材料,将耐火材料涂抹于龟甲网网孔及龟甲网表面形成耐火内衬,在耐火内衬表面喷涂养护剂,固化养护24h;

11、s3、各子支管依次连接,每个子支管的下端插入其下方相邻子支管的上端,插入后上部子支管外壳与其相邻的下部子支管内紧密贴合,且上部子支管底端置于与其相邻的下部子支管的定位筋板上;

12、s4、将下部子支管顶端与上部子支管外壳的接触处进行焊接密封。

13、进一步的,步骤s1中,定位筋板高度为15mm。

14、进一步的,步骤s1中,钢筋截面直径为6mm。

15、本发明的原理为,本发明可根据烧结机风箱支管具体形状和长度,分为至少两段子支管的组合模块,每个子支管模块为用钢板焊接形成外部壳体,上部子支管外径与其相邻的下部子支管内径相等,便于插接贴合组合,这种上小下大的模块插接组合方式,既可以保证两个模块的贴合密封,又可以适应自上而下的烟气气流方向,不会对模块连接处的耐火材料内衬造成冲刷磨损。

16、本发明的有益效果在于:本发明高强耐材组合式风箱支管,可选用高强度、耐酸、耐腐蚀优质耐火材料提前制作,使耐火材料有充分的时间进行养护固结达到足够的强度,同时在龟甲网作用下,投入生产使用后大大增加风箱支管的耐磨和耐冲刷能力,降低烧结机漏风几率,漏风率降低可以有效的提高烧结机产量,降低电耗和燃耗。同时,本发明安装方便,可减少因耐火材料养护固结所需的停机时间,提高生产效率。

技术特征:

1.一种高强耐材组合式烧结机风箱支管,其特征在于,包括至少两个上下端开口的子支管,各子支管依次连接,每个子支管的下端插入其下方相邻子支管的上端并密封焊接固定,上部子支管外径与其相邻的下部子支管内径相等,每个子支管内壁上焊接有骨架,骨架上焊接有龟甲网,龟甲网网孔及龟甲网表面均涂抹有耐火材料形成耐火内衬。

2.如权利要求1所述的一种高强耐材组合式烧结机风箱支管,其特征在于,每个子支管相对的两个内壁同高度位置焊接有定位筋板,定位筋板与子支管顶端的距离为10mm,定位筋板用于对上部相邻子支管底端的支撑。

3.如权利要求1所述的一种高强耐材组合式烧结机风箱支管,其特征在于,骨架为钢筋,钢筋数量为若干根且相邻钢筋在子支管内壁焊接的间距为250~300mm,且至少每200~300mm设置一个焊接焊点。

4.如权利要求1所述的一种高强耐材组合式烧结机风箱支管,其特征在于,龟甲网厚度为2~3mm,空隙为30×88mm。

5.如权利要求1所述的一种高强耐材组合式烧结机风箱支管,其特征在于,上下相邻两子支管焊接的位置为下部子支管顶端与上部子支管外壳的接触处。

6.如权利要求1所述的一种高强耐材组合式烧结机风箱支管,其特征在于,耐火内衬厚度为25mm。

7.一种权利要求1所述的高强耐材组合式烧结机风箱支管的制备方法,其特征在于,包括如下步骤:

8.如权利要求7所述的高强耐材组合式烧结机风箱支管的制备方法,其特征在于,步骤s1中,定位筋板高度为15mm。

9.如权利要求7所述的高强耐材组合式烧结机风箱支管的制备方法,其特征在于,步骤s1中,钢筋截面直径为6mm。

技术总结

本发明涉及烧结机风箱支管技术领域,具体涉及一种高强耐材组合式烧结机风箱支管及其制备方法,支管包括至少两个上下端开口的子支管,各子支管依次连接,每个子支管的下端插入其下方相邻子支管的上端并密封焊接固定,上部子支管外径与其相邻的下部子支管内径相等,每个子支管内壁上焊接有骨架,骨架上焊接有龟甲网,龟甲网网孔及龟甲网表面均涂抹有耐火材料形成耐火内衬。本发明可增加风箱支管的耐磨和耐冲刷能力,降低烧结机漏风几率,有效的提高烧结机产量,降低电耗和燃耗。同时,本发明安装方便,可减少因耐火材料养护固结所需的停机时间,提高生产效率。

技术研发人员:栾吉益,陈万福,曾晖,吕海滨,徐洪源,王念欣,张戈,董洪壮,袁宇皓,王芳

受保护的技术使用者:山东钢铁股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!