一种预应力钢筒混凝土管连接结构及安装方法与流程

本发明属于预应力钢筒混凝土管,尤其涉及一种预应力钢筒混凝土管连接结构及安装方法。

背景技术:

1、预应力钢筒混凝土管是指在带有钢筒的高强混凝土管芯上缠绕环向预应力钢丝,再在其上喷制致密的水泥砂浆保护层而制成的输水管,现实中,这种管材广泛使用在城市给、排水及工业输水、灌溉水利、电厂补给水领域的主干线管道工程中,此外,在工厂管网和倒虹吸管、压力隧道管、深覆土涵管也大量使用。

2、一般每根预应力钢筒混凝土管管长5~6米,为使预应力钢筒混凝土管连成输水线路,需要对预应力钢筒混凝土管进行连接,但是,需要的连接方式一般是在管断面承口和管断面插口之间设有密封胶圈,承插口之间的连接存在施工复杂、连接不够牢靠,容易分离,且长期运行后,因水流冲刷导致保护砂浆老化、或者地基沉降导致接缝处出现错台等,容易致使管道连接处发生渗漏的情况;现有的管道承插口处,因预应力钢丝缠绕在钢筒上,承插口处没有缠绕预应力钢丝,由于应力集中的原因,使得管道承插口处容易产生环向裂缝,长期运行过程中,环向裂缝的存在使得管道内部腐蚀介质迅速达到钢板层,降低管道耐久性能,最终导致管道发生渗漏或者破坏;现有的管道连接方式下,一旦管道承插口连接处出现渗漏的情况,因管道之间通过固定的承插口结构,环环相扣,因此,维修难度大大提高,且波及面积广,需要更换附近相邻多节管道,方能施工维修其中一处的渗漏点或其中单节破坏管道,维修成本高。基于上述研究背景,亟需提供一种预应力钢筒混凝土管连接结构以解决现有技术中存在的不足。

技术实现思路

1、本发明的目的是提供一种预应力钢筒混凝土管连接结构及安装方法,以解决上述现有技术存在的问题。

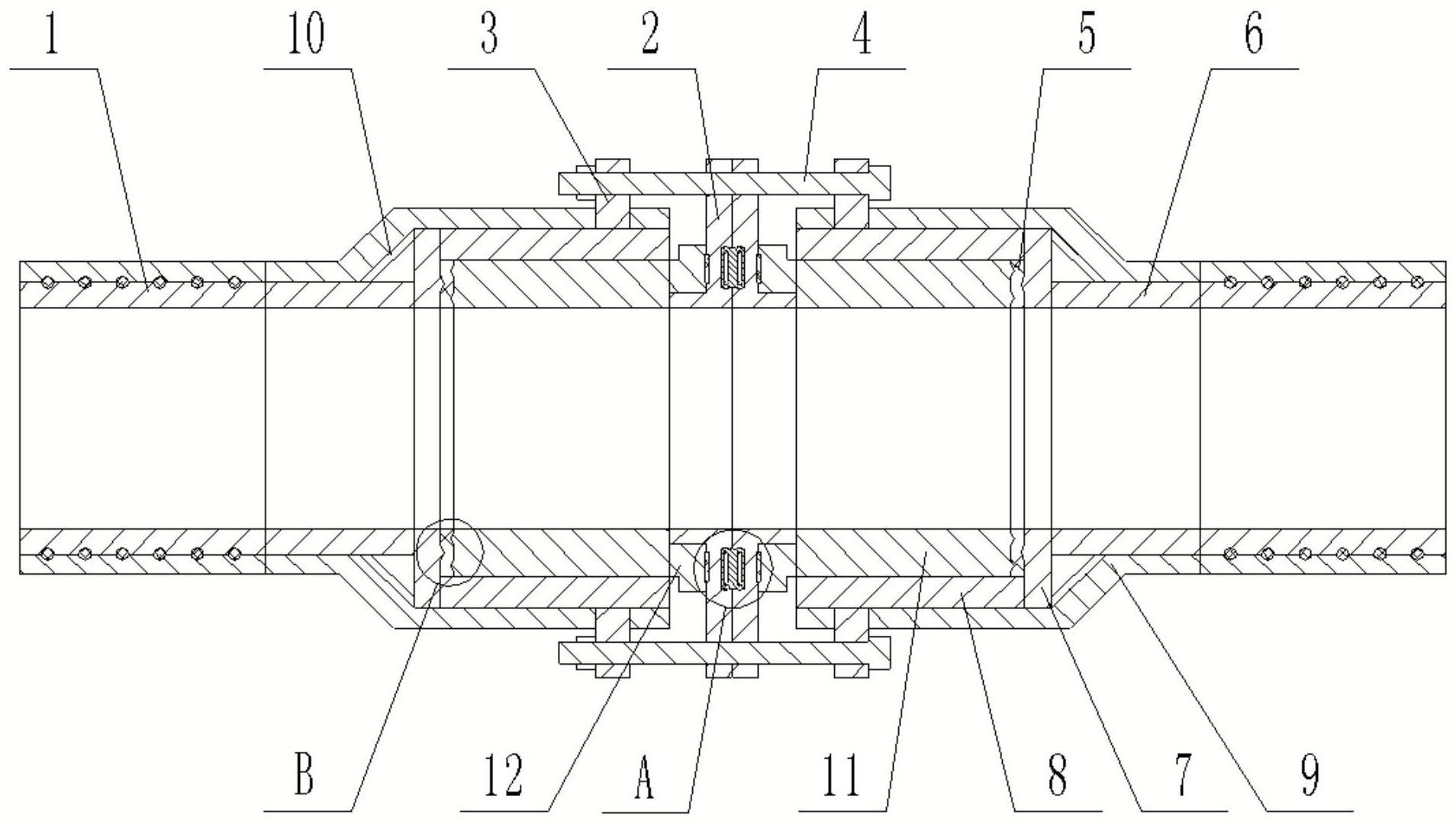

2、为实现上述目的,本发明提供了一种预应力钢筒混凝土管连接结构,包括对称设置的连接件,所述连接件上套设有承接头,所述承接头固定连接在预应力钢筒混凝土管的钢筒上;两所述连接件远离所述承接头的一端均设置有定位环块,所述承接头的外壁上固定连接有连接块,所述定位环块、所述连接块上均开设有连接孔,所述连接孔内穿设有固定螺栓,所述连接件通过所述固定螺栓固定设置于所述承接头与所述定位环块之间;所述连接件与所述承接头之间、所述定位环块与所述连接件之间、两所述定位环块之间均设置有密封垫圈。

3、优选的,所述承接头包括第一连接套筒,所述第一连接套筒固定连接在所述预应力钢筒混凝土管的钢筒上,所述第一连接套筒的末端固定连接有承口环板,所述承口环板远离所述第一连接套筒一端的外侧边缘处固定连接有承口套筒,所述连接块固定连接在所述承口套筒的外壁上,所述连接件滑动套设在所述承口套筒内。

4、优选的,所述第一连接套筒、所述承口环板、所述承口套筒的外侧均设置有保护层。

5、优选的,所述第一连接套筒的外壁上倾斜固定连接有连接环板,所述连接环板的末端与所述承口环板固定连接。

6、优选的,所述连接件包括滑动套设在所述承口套筒内侧的第二连接套筒,所述第二连接套筒远离所述承口环板的一端固定连接有连接环块,所述定位环块、所述连接环块的截面均为l型结构,所述定位环块套设在所述连接环块的内侧,所述定位环块与所述连接环块相对的端面上均开设有第一安装槽,所述第一安装槽用于安放所述密封垫圈。

7、优选的,所述第二连接套筒靠近所述承口环板的一端设置有所述密封垫圈;所述承口环板远离所述第一连接套筒的一端设置有第一凸起棱,所述第二连接套筒靠近所述承口环板的一端设置有两个第二凸起棱,所述第一凸起棱、所述第二凸起棱均为环形结构且同轴设置,所述第一凸起棱设置于两所述第二凸起棱之间,两所述第二凸起棱之间设置有间隙,所述间隙的宽度不小于第一凸起棱的宽度。

8、优选的,两所述定位环块相对的端面上均开设有第二安装槽,所述第二安装槽的槽壁上开设有环槽,两所述定位环块之间的所述密封垫圈安装在所述第二安装槽内。

9、优选的,设置于两所述定位环块之间的所述密封垫圈内部设置有两个空腔,两所述空腔分别设置于所述密封垫圈的两端,两所述空腔分别与两所述第二安装槽内的所述环槽对应设置。

10、优选的,所述第一连接套筒的内径、所述承口环板的内径、所述第二连接套筒的内径、所述定位环块的内径均与所述预应力钢筒混凝土管的内径一致。

11、预应力钢筒混凝土管连接结构的安装方法,具体包括以下步骤:

12、s1、承接头的安装,将承接头分别固定到两根待连接的预应力钢筒混凝土管的钢筒上,并检验接头的气密性;

13、s2、密封垫圈的安装,在连接件的两端以及任一定位环块上进行密封垫圈的安装,并将安装密封垫圈的连接件插接到承接头中;

14、s3、进行两根待连接的预应力钢筒混凝土管的连接,将两个定位环块分别安装到连接件远离承接头的一端,并将定位环块上的连接孔与连接块上的连接孔对齐,利用固定螺栓对两根待连接的预应力钢筒混凝土管进行固定。

15、与现有技术相比,本发明具有如下优点和技术效果:

16、本发明提供的预应力钢筒混凝土管连接结构,通过在预应力钢筒混凝土管的连接端固定承接头,利用承接头方便连接件的安装,克服现有预应力钢筒混凝土管承插口处,因预应力集中而出现的环向裂缝;通过固定螺栓和定位环块的设置,利用固定螺栓对两个承接头进行连接,可以将两个连接件固定在两个承接头之间,从而使管道连接的更加牢固,且避免了管道因不均匀沉降发生的接缝处破坏和渗漏问题;通过在连接件与承接头之间、定位环块与连接件之间、两定位环块之间设置的密封垫圈,提高了预应力钢筒混凝土管道连接处的密封性,有效克服了管道因内外腐蚀介质渗入引起的耐久性不足问题,提高管道使用寿命;而且,本发明所采用的连接件为可拆卸结构,当密封垫圈因老化出现渗漏时,可以将连接件拆下进行密封垫圈的更换,避免因更换相邻管道而增加维修成本。

技术特征:

1.一种预应力钢筒混凝土管连接结构,其特征在于,包括对称设置的连接件,所述连接件上套设有承接头,所述承接头固定连接在预应力钢筒混凝土管(1)的钢筒上;两所述连接件远离所述承接头的一端均设置有定位环块(2),所述承接头的外壁上固定连接有连接块(3),所述定位环块(2)、所述连接块(3)上均开设有连接孔,所述连接孔内穿设有固定螺栓(4),所述连接件通过所述固定螺栓(4)固定设置于所述承接头与所述定位环块(2)之间;所述连接件与所述承接头之间、所述定位环块(2)与所述连接件之间、两所述定位环块(2)之间均设置有密封垫圈(5)。

2.根据权利要求1所述的预应力钢筒混凝土管连接结构,其特征在于,所述承接头包括第一连接套筒(6),所述第一连接套筒(6)固定连接在所述预应力钢筒混凝土管(1)的钢筒上,所述第一连接套筒(6)的末端固定连接有承口环板(7),所述承口环板(7)远离所述第一连接套筒(6)一端的外侧边缘处固定连接有承口套筒(8),所述连接块(3)固定连接在所述承口套筒(8)的外壁上,所述连接件滑动套设在所述承口套筒(8)内。

3.根据权利要求2所述的预应力钢筒混凝土管连接结构,其特征在于,所述第一连接套筒(6)、所述承口环板(7)、所述承口套筒(8)的外侧均设置有保护层(9)。

4.根据权利要求2所述的预应力钢筒混凝土管连接结构,其特征在于,所述第一连接套筒(6)的外壁上倾斜固定连接有连接环板(10),所述连接环板(10)的末端与所述承口环板(7)固定连接。

5.根据权利要求2所述的预应力钢筒混凝土管连接结构,其特征在于,所述连接件包括滑动套设在所述承口套筒(8)内侧的第二连接套筒(11),所述第二连接套筒(11)远离所述承口环板(7)的一端固定连接有连接环块(12),所述定位环块(2)、所述连接环块(12)的截面均为l型结构,所述定位环块(2)套设在所述连接环块(12)的内侧,所述定位环块(2)与所述连接环块(12)相对的端面上均开设有第一安装槽(13),所述第一安装槽(13)用于安放所述密封垫圈(5)。

6.根据权利要求5所述的预应力钢筒混凝土管连接结构,其特征在于,所述第二连接套筒(11)靠近所述承口环板(7)的一端设置有所述密封垫圈(5);所述承口环板(7)远离所述第一连接套筒(6)的一端设置有第一凸起棱(14),所述第二连接套筒(11)靠近所述承口环板(7)的一端设置有两个第二凸起棱(15),所述第一凸起棱(14)、所述第二凸起棱(15)均为环形结构且同轴设置,所述第一凸起棱(14)设置于两所述第二凸起棱(15)之间,两所述第二凸起棱(15)之间设置有间隙,所述间隙的宽度不小于第一凸起棱(14)的宽度。

7.根据权利要求1所述的预应力钢筒混凝土管连接结构,其特征在于,两所述定位环块(2)相对的端面上均开设有第二安装槽(16),所述第二安装槽(16)的槽壁上开设有环槽(17),两所述定位环块(2)之间的所述密封垫圈(5)安装在所述第二安装槽(16)内。

8.根据权利要求7所述的预应力钢筒混凝土管连接结构,其特征在于,设置于两所述定位环块(2)之间的所述密封垫圈(5)内部设置有两个空腔(18),两所述空腔(18)分别设置于所述密封垫圈(5)的两端,两所述空腔(18)分别与两所述第二安装槽(16)内的所述环槽(17)对应设置。

9.根据权利要求5所述的预应力钢筒混凝土管连接结构,其特征在于,所述第一连接套筒(6)的内径、所述承口环板(7)的内径、所述第二连接套筒(11)的内径、所述定位环块(2)的内径均与所述预应力钢筒混凝土管(1)的内径一致。

10.根据权利要求1-9任一项所述的预应力钢筒混凝土管连接结构的安装方法,其特征在于,具体包括以下步骤:

技术总结

本发明公开一种预应力钢筒混凝土管连接结构及安装方法,属于预应力钢筒混凝土管技术领域,本发明提供的预应力钢筒混凝土管连接结构,通过在预应力钢筒混凝土管的连接端固定承接头,利用承接头方便连接件的安装,克服现有预应力钢筒混凝土管承插口处,因预应力集中而出现的环向裂缝;通过固定螺栓和定位环块的设置,利用固定螺栓对两个承接头进行连接,可以将两个连接件固定在两个承接头之间,从而使管道连接的更加牢固;通过在连接件与承接头之间、定位环块与连接件之间、两定位环块之间设置的密封垫圈,提高了管道连接处的密封性;且本发明所采用的连接件为可拆卸结构,当密封垫圈因老化出现渗漏时,可以将连接件拆下进行密封垫圈的更换。

技术研发人员:范向前,王涛,张雷,陆俊,卿龙邦

受保护的技术使用者:水利部交通运输部国家能源局南京水利科学研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!