一种截止阀组件的制作方法

本发明涉及截止阀,具体涉及一种截止阀组件。

背景技术:

1、截止阀,启闭件由阀杆带动,并绕截止阀轴线作旋转运动的阀门,亦可用于流体的调节与控制,而多通截止阀在管道上不仅可灵活控制介质的合流、分流、及流向的切换,同时也可关闭任一通道而使另外两个通道相连,截止阀的圆盘控制液体的流动方向,传统的截止阀结构复杂,功能单一,实用性差,流体对阀体的压力,使得阀体拧动困难,人为拧动过程费力,拧动不便,且在使用过程中容易发生人为或其他行为的误碰,导致流向的转变,稳定性较差,稍有不慎造成不可估量的损失,不能满足使用需求。

技术实现思路

1、为了解决上述存在的问题,本发明提供一种截止阀组件。

2、本发明是通过以下技术方案实现:

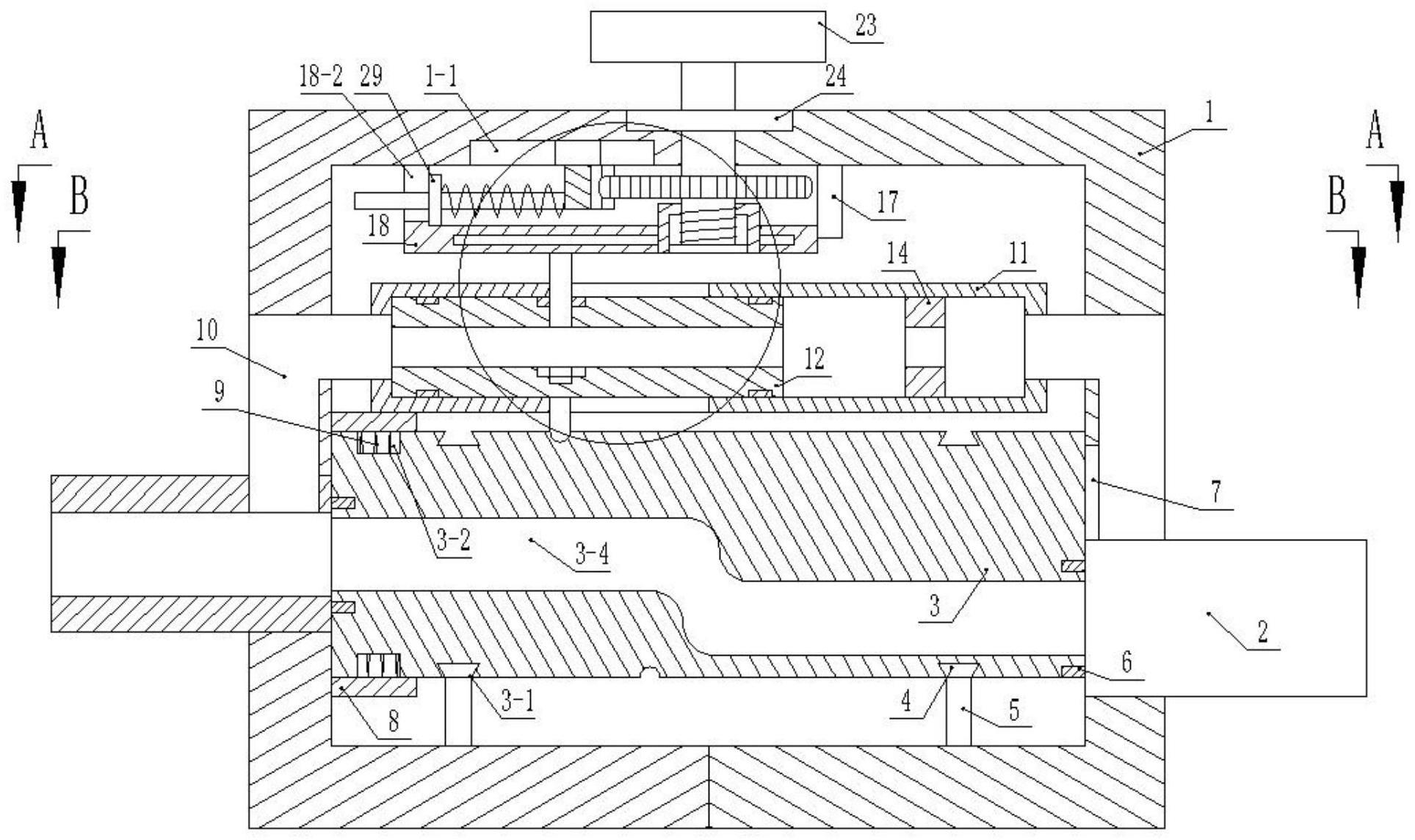

3、一种截止阀组件,包括壳体,所述壳体有两桶体相互固定连接组成,所述壳体侧壁连通有两第一横管,两第一横管不在同一水平面上,所述壳体内贴合旋转设有阀体,所述阀体表面环形开有两第一燕尾槽,所述第一燕尾槽内贴合滑动设有第一燕尾块,所述第一燕尾块底面固定连接有支撑杆,所述支撑杆底端与壳体内壁固定连接,所述阀体侧壁固定嵌入有第一密封环,所述第一密封环侧壁与第一横管侧壁贴合,所述壳体侧壁固定嵌入有密封垫,所述壳体外壁开有环形槽,所述壳体外壁开有环形槽,所述壳体侧壁开有通孔,所述通孔截面形状为z字形,所述通孔将两第一横管连通,所述阀体上贴合旋转套有筒体,所述筒体侧壁与壳体内壁固定连接,所述环形槽内设有扭力弹簧,所述扭力弹簧一端与阀体表面固定连接,所述扭力弹簧另一端与筒体内壁固定连接,所述第一横管顶面固定连通有l形管,两l形管竖管长度不同,所述l形管固定嵌入在壳体内,所述l形管横管穿入壳体内且与固定连通有第一桶体,两第一桶体之间相互固定连接,所述第一桶体内截面为方形,一第一桶体内贴合滑动设有方形管,另一第一桶体内固定连接有限位环,所述方形管一端穿入到另一第一桶体内且与其滑动连接,一第一桶体顶面和底面均开有通槽,所述方形管固定嵌入有两第二密封环,两通槽位于两第二密封环之间,所述方形管底面固定连接有第一竖杆,所述第一竖杆底端穿过底端的通槽并插入到导向槽中,所述第一竖杆底端截面为弧面,所述方形管内底面开有凹槽,所述方形管内底面和顶面均固定嵌入有第三密封环,所述壳体内顶面固定连接有限位板,一第一桶体上方设有l形滑框,所述l形滑框侧壁与限位板侧壁贴合,所述l形滑框底面固定连接有竖板,所述竖板底端依次穿过顶端的通槽、顶端的第三密封环并穿入方形管中且与其滑动连接,所述竖板设置在凹槽正上方且与其相匹配,所述l形滑框横板内贴合滑动设有丝杠螺母,所述丝杠螺母形状为筒状,所述l形滑框横板侧壁对称开有两第二燕尾槽,所述第二燕尾槽内贴合滑动设有第二燕尾块,所述第二燕尾块侧壁与丝杠螺母外壁固定连接,所述丝杠螺母内贴合旋转设有与之相匹配的t形丝杠,所述t形丝杠顶端依次穿出丝杠螺母、壳体且固定连接有转盘,所述t形丝杠竖杆与丝杠螺母相匹配,所述t形丝杠竖杆与壳体旋转连接,所述t形丝杠竖杆上固定套有轴承,所述轴承固定嵌入在壳体顶面,所述t形丝杠竖杆上固定他套有齿环,所述壳体内顶面开有滑槽,所述滑槽为燕尾状,所述滑槽内贴合滑动设有滑块,所述滑块底面固定连接有弧形齿条,所述弧形齿条与齿环啮合,所述弧形齿条侧壁固定连接有横杆,所述横杆截面为方形,所述l形滑框竖杆侧壁开有方形槽,所述横杆一端穿过方形槽,所述横杆上滑动套有套环,所述套环侧壁与l形滑框竖杆侧壁贴合,所述横杆上套有压缩弹簧,所述压缩弹簧设置在弧形齿条与套环之间,所述l形管的内径与方形管内径相等,所述第一横管内径大于通孔直径。

4、优选的,所述l形滑框与竖板的连接方式采用焊接。

5、优选的,所述第一竖杆采用合金钢材料制作。

6、优选的,所述方形管壁厚为4mm-6mm。

7、与现有的技术相比,本发明的有益效果是:本装置结构简单,功能多样,实用性强,通过设置l形管、第一桶体、方形管、第一竖杆、限位环、第二密封环、第三密封环、限位板、l形滑框、竖板、丝杠螺母、第二燕尾块、t形丝杠、转盘、轴承、齿环、滑块、弧形齿条、横杆、套环和压缩弹簧能够实现利用流体的压力实现对阀体的旋转,从而实现了阀体状态的转变,且间接实现了对转盘的限位,拧动过程省时省力,防止人为误碰现象的发生,满足使用需求。

技术特征:

1.一种截止阀组件,包括壳体(1),所述壳体(1)有两桶体相互固定连接组成,所述壳体(1)侧壁连通有两第一横管(2),两第一横管(2)不在同一水平面上,所述壳体(1)内贴合旋转设有阀体(3),所述阀体(3)表面环形开有两第一燕尾槽(3-1),所述第一燕尾槽(3-1)内贴合滑动设有第一燕尾块(4),所述第一燕尾块(4)底面固定连接有支撑杆(5),所述支撑杆(5)底端与壳体(1)内壁固定连接,所述阀体(3)侧壁固定嵌入有第一密封环(6),所述第一密封环(6)侧壁与第一横管(2)侧壁贴合,所述壳体(1)侧壁固定嵌入有密封垫(7),所述壳体(1)外壁开有环形槽(3-2),所述壳体(1)外壁开有环形槽(3-2),所述壳体(1)侧壁开有通孔(3-4),所述通孔(3-4)截面形状为z字形,所述通孔(3-4)将两第一横管(2)连通,所述阀体(3)上贴合旋转套有筒体(8),所述筒体(8)侧壁与壳体(1)内壁固定连接,所述环形槽(3-2)内设有扭力弹簧(9),所述扭力弹簧(9)一端与阀体(3)表面固定连接,所述扭力弹簧(9)另一端与筒体(8)内壁固定连接,其特征在于:所述第一横管(2)顶面固定连通有l形管(10),两l形管(10)竖管长度不同,所述l形管(10)固定嵌入在壳体(1)内,所述l形管(10)横管穿入壳体(1)内且与固定连通有第一桶体(11),两第一桶体(11)之间相互固定连接,所述第一桶体(11)内截面为方形,一第一桶体(11)内贴合滑动设有方形管(12),另一第一桶体(11)内固定连接有限位环(14),所述方形管(12)一端穿入到另一第一桶体(11)内且与其滑动连接,一第一桶体(11)顶面和底面均开有通槽(11-1),所述方形管(12)固定嵌入有两第二密封环(15),两通槽(11-1)位于两第二密封环(15)之间,所述方形管(12)底面固定连接有第一竖杆(13),所述第一竖杆(13)底端穿过底端的通槽(11-1)并插入到导向槽(3-3)中,所述第一竖杆(13)底端截面为弧面,所述方形管(12)内底面开有凹槽(12-1),所述方形管(12)内底面和顶面均固定嵌入有第三密封环(16),所述壳体(1)内顶面固定连接有限位板(17),一第一桶体(11)上方设有l形滑框(18),所述l形滑框(18)侧壁与限位板(17)侧壁贴合,所述l形滑框(18)底面固定连接有竖板(19),所述竖板(19)底端依次穿过顶端的通槽(11-1)、顶端的第三密封环(16)并穿入方形管(12)中且与其滑动连接,所述竖板(19)设置在凹槽(12-1)正上方且与其相匹配,所述l形滑框(18)横板内贴合滑动设有丝杠螺母(20),所述丝杠螺母(20)形状为筒状,所述l形滑框(18)横板侧壁对称开有两第二燕尾槽(18-2),所述第二燕尾槽(18-2)内贴合滑动设有第二燕尾块(21),所述第二燕尾块(21)侧壁与丝杠螺母(20)外壁固定连接,所述丝杠螺母(20)内贴合旋转设有与之相匹配的t形丝杠(22),所述t形丝杠(22)顶端依次穿出丝杠螺母(20)、壳体(1)且固定连接有转盘(23),所述t形丝杠(22)竖杆与丝杠螺母(20)相匹配,所述t形丝杠(22)竖杆与壳体(1)旋转连接,所述t形丝杠(22)竖杆上固定套有轴承(24),所述轴承(24)固定嵌入在壳体(1)顶面,所述t形丝杠(22)竖杆上固定他套有齿环(25),所述壳体(1)内顶面开有滑槽(1-1),所述滑槽(1-1)为燕尾状,所述滑槽(1-1)内贴合滑动设有滑块(26),所述滑块(26)底面固定连接有弧形齿条(27),所述弧形齿条(27)与齿环(25)啮合,所述弧形齿条(27)侧壁固定连接有横杆(28),所述横杆(28)截面为方形,所述l形滑框(18)竖杆侧壁开有方形槽(18-1),所述横杆(28)一端穿过方形槽(18-1),所述横杆(28)上滑动套有套环(29),所述套环(29)侧壁与l形滑框(18)竖杆侧壁贴合,所述横杆(28)上套有压缩弹簧(30),所述压缩弹簧(30)设置在弧形齿条(27)与套环(29)之间,所述l形管(10)的内径与方形管(12)内径相等,所述第一横管(2)内径大于通孔(3-4)直径。

2.根据权利要求1所述的一种截止阀组件,其特征在于:所述l形滑框(18)与竖板(19)的连接方式采用焊接。

3.根据权利要求1所述的一种截止阀组件,其特征在于:所述第一竖杆(13)采用合金钢材料制作。

4.根据权利要求1所述的一种截止阀组件,其特征在于:所述方形管(12)壁厚为4mm-6mm。

技术总结

本发明公开了一种截止阀组件,包括壳体,一第一桶体顶面和底面均开有通槽,方形管固定嵌入有两第二密封环,两通槽位于两第二密封环之间,方形管底面固定连接有第一竖杆,第一竖杆底端穿过底端的通槽并插入到导向槽中,第一竖杆底端截面为弧面,方形管内底面开有凹槽,T形丝杠竖杆与壳体旋转连接,L形管的内径与方形管内径相等,第一横管内径大于通孔直径,L形滑框与竖板的连接方式采用焊接,第一竖杆采用合金钢材料制作,方形管壁厚为4mm‑6mm,能够实现利用流体的压力实现对阀体的旋转,从而实现了阀体状态的转变,且间接实现了对转盘的限位,拧动过程省时省力,防止人为误碰现象的发生,满足使用需求。

技术研发人员:林志勇

受保护的技术使用者:林志勇

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!