油膜轴承润滑油流精确控制的供油方法与流程

本发明涉及钢铁制造设备,尤其是一种用于高速棒线材生产线精轧减定径机组模块轧机的油膜轴承润滑油的精确供油方法。

背景技术:

1、在高速棒线材生产线上精轧减定径机组都是含有使用油膜轴承的悬臂辊模块轧机,油膜轴承的稳定控制直接决定着生产线的生产稳定性和生产成本。模块轧机油膜轴承的稳定性和承载力直接制约着高速棒线材的生产,特别是高速棒材近几年的兴起,有些初期投建的生产线经常面临着模块轧机油膜轴承承载能力设计有限、产品品规单一。在生产线需要拓宽生产工艺、特别是随着控轧控冷技术的应用,低温轧制模块轧机所需的承载力更大也容易出现油膜轴承承载力安全系数不够到导致的系统稳定差的问题。

2、面对以上问题按设计设计理论通常是提高油膜轴承的油品运动粘度或者增大油膜轴承型号等形式进行优化。但如果按此方法操作将需要付出大量的投资资金。本企业高速棒材生产线减径稀油站油箱容积为40立方米/个,按油箱总容积85%计算灌装,两条高速棒材减径机组共四个油箱需要136立方米,合计122吨,油品按市场价20800元/吨计算,需要费用为:253.76万元。同时增大油品运动粘度大时当温度低时会导致系列压力波动大、油膜轴承油流波动大,不利于系统的稳定。所以如果通过换油增大油品运动粘度不仅会耗费大量的财力还有可能无法彻底解决现在的问题。如果在考虑增大油膜轴承的宽径比就需要改进、提升模块轧机机型成本更高,同时牵扯到后期备件的消耗问题,大大增大了投入成本。

3、针对本企业高速棒材生产线减径机组系统能满足生产只是稳定性不足,所以对整个模块轧机系统进行了系统的跟踪和数据分析,也利用停机时间对其进行一系列试机实验,得出油膜轴承供油稳定且供油量较大时油膜轴承运行更稳低,所以对油膜轴承供油油流的精准稳定控制可以解决大承载力下模块轧机稳点性差的问题。

4、本企业现有高速棒材生产线精轧减定径机组的油膜轴承润滑油供油系统,油站采用工频泵每台泵供给的油量是固定的,如果油泵供油量大于系统润滑用油量的总和,油就会憋在系统管道内导致系统压力升高,使得供油口附近溢流。当系统产生溢流时系统的溢流量无法精准控制,可能会导致油膜轴承供油量的波动,从而使的油膜轴承油膜层不稳定极易出现辊箱烧损。

5、本企业现有的供油系统除了供油膜轴承还要供模块轧机系统的其他轴承和齿轮,供油系统不稳定时极易出现大量的供油流向油膜轴承以外的其他轴承和齿轮,导致油膜轴承供油油流低。

6、供油系统采用的气动控制调节阀,其精度控制精度异常时系统难以保证,同时冷却水温以及外部环境温度对调节阀都有一定的影响。

技术实现思路

1、本发明所要解决的问题是提供一种油膜轴承润滑油流精确控制的供油方法,以解决现有油膜轴承供油油流的精准性和稳定性差,导致大承载力下模块轧机稳点性差的问题。

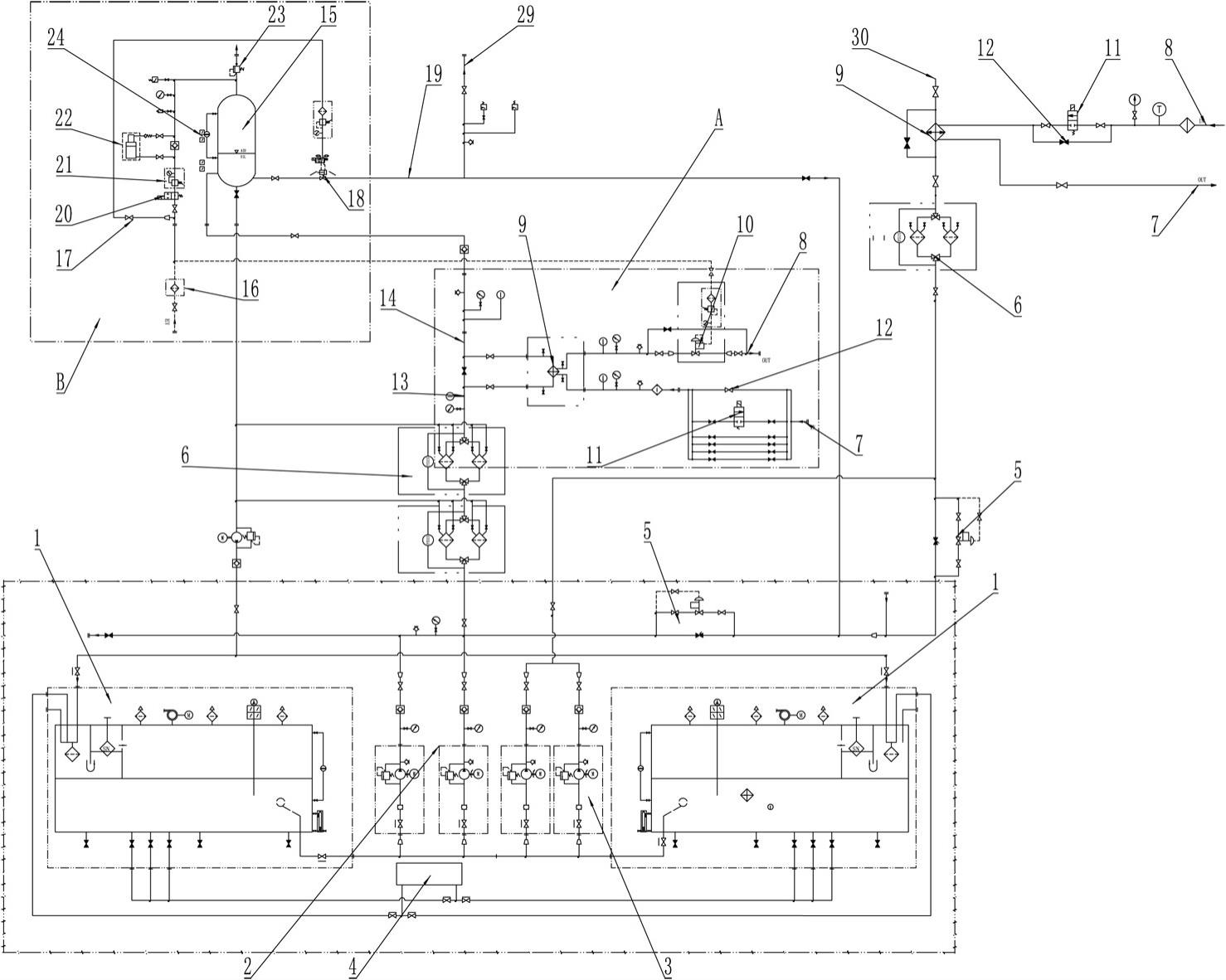

2、为了解决上述问题,本发明的技术方案是:本油膜轴承润滑油流精确控制的供油方法包括使用一种供油系统对油膜轴承润滑油进行精确控制;所述供油系统包括油箱通过管道连接的油泵组,油膜轴承供油口和其他轴承供油口,所述油箱有两个并相互并联,所述油泵组包括两个并联的变频泵组成的用于供油膜轴承的变频泵组和两个并联的工频泵组成的用于为油膜轴承外的润滑点润滑的工频泵组,所述变频泵组和所述工频泵组串联,所述油泵组并联在两个所述油箱之间;

3、所述变频泵组依次串联两级过滤器、油膜轴承冷却控制装置、压力罐和油膜轴承供油口,所述工频泵组连接一级过滤器后连接所述其他轴承供油口;

4、所述油膜轴承冷却控制装置包括进水管并联多根支管后连接冷却器,所述冷却器的出水管上设有气动控制调节阀,所述冷却器的进油管连接所述两级过滤器,第一根所述支管上连接有手动调节阀,其他所述支管上连接电磁阀;

5、控制过程包括以下步骤:

6、寻求到油膜轴承运行最佳状态下的油流总和=油站的供油量,算出变频泵组的稳态下的正常转速;同时设定溢流压力值;

7、常态下其中一个变频泵以正常转速运行;当油膜轴承油流总和大于油膜轴承运行最佳状态下的油流总和时,压力罐润滑油补充液位下降,当液位低于压力罐低液位时,泵速则增至正常转速+5%,压力罐液位未下降至低液位,泵速则继续保持正常转速;当其泵速以正常转速+5%运行,如果压力罐仍然在低液位,则泵提速至正常转速+10%;如果压力罐并非低液位也并非工作液位,则泵速为正常转速+5%;如果压力罐处于工作液位,则泵恢复至正常转速的转速;

8、如果一小时内其中一个变频泵的转速一直在来回调整无法稳定转速进行运行,则考虑系统出现故障;

9、对于故障检修后,油泵组再次启动时,其中一个变频泵以满频运行,以压力罐工作液位为目标将变频泵进入变频控制。

10、上述技术方案中,更为具体的方案可以是:所述压力罐的进气管经过空气过滤器后分两路,一路经过手动球阀后通过出口气动蝶阀和出油管连接,另一路依次连接进气电磁阀、调节阀、并联增压阀后连接所述压力罐上方进气口,所述压力罐的进油管连接所述油膜轴承冷却控制装置的冷却器的出油管,所述压力罐的出油管的末端连接所述油膜轴承供油口后连接所述油箱。

11、进一步的:所述压力罐设有液位开关,所述压力罐顶部的回油管上设有压力罐溢流阀。

12、进一步的:所述两级过滤器包括两个过滤器组串联。

13、进一步的:两个所述油箱之间串联有滤油机。

14、进一步的:所述变频泵组连接主管溢流阀后连接所述两级过滤器,所述工频泵组连接主管溢流阀后连接所述一级过滤器。

15、由于采用了上述技术方案,本发明与现有技术相比具有如下有益效果:

16、本油膜轴承润滑油流精确控制的供油方法通过并联两个油箱,一用一备,再用变频泵组为油膜轴承供油,工频泵为其他润滑点的轴承供油,避免其供油的波动对油膜轴承供油的影响,实现油站供油量供需平衡;油膜轴承供油经过两极过滤,保证油膜轴承对油品清洁度有较高的要求,油膜轴承冷却控制装置的特殊设计,保证较小的油温波动;在油膜轴承供油口之前增加压力罐,既实现了稳压供油,又可以在油泵组异常跳闸后为应急供油;再结合控制参数的优化,可有效确保对油膜轴承供油油流的大而精准、稳定控制保证机组运行期间油膜轴承的油膜层的稳定继而确保模块轧机的稳定。

技术特征:

1.一种油膜轴承润滑油流精确控制的供油方法,包括使用一种供油系统对油膜轴承润滑油进行精确控制;所述供油系统包括油箱通过管道连接的油泵组,油膜轴承供油口和其他轴承供油口,其特征在于:所述油箱有两个并相互并联,所述油泵组包括两个并联的变频泵组成的用于供油膜轴承的变频泵组和两个并联的工频泵组成的用于为油膜轴承外的润滑点润滑的工频泵组,所述变频泵组和所述工频泵组串联,所述油泵组并联在两个所述油箱之间;

2.根据权利要求1所述的油膜轴承润滑油流精确控制的供油方法,其特征在于:所述压力罐的进气管经过空气过滤器后分两路,一路经过手动球阀后通过出口气动蝶阀和出油管连接,另一路依次连接进气电磁阀、调节阀、并联增压阀后连接所述压力罐上方进气口,所述压力罐的进油管连接所述油膜轴承冷却控制装置的冷却器的出油管,所述压力罐的出油管的末端连接所述油膜轴承供油口后连接所述油箱。

3.根据权利要求2所述的油膜轴承润滑油流精确控制的供油方法,其特征在于:所述压力罐设有液位开关,所述压力罐顶部的回油管上设有压力罐溢流阀。

4.根据权利要求1至3任一项所述的油膜轴承润滑油流精确控制的供油方法,其特征在于:所述两级过滤器包括两个过滤器组串联。

5.根据权利要求3所述的油膜轴承润滑油流精确控制的供油方法,其特征在于:两个所述油箱之间串联有滤油机。

6.根据权利要求4所述的油膜轴承润滑油流精确控制的供油方法,其特征在于:所述变频泵组连接主管溢流阀后连接所述两级过滤器,所述工频泵组连接主管溢流阀后连接所述一级过滤器。

技术总结

本发明公开了一种油膜轴承润滑油流精确控制的供油方法,包括以下控制步骤:算出变频泵组的稳态下的正常转速;同时设定溢流压力值;常态下其中一个变频泵以正常转速运行;当油膜轴承油流总和大于油膜轴承运行最佳状态下的油流总和时,压力罐润滑油补充液位下降,当液位低于压力罐低液位时,则以正常转速+5%的转速进行运行;当泵则以正常转速+5%运行,如果压力罐仍然在低液位,则泵提速至以正常转速+10%;如果压力罐并非低液位也并非工作液位,则泵提速至正常转速+5%;如果压力罐处于工作液位,则泵恢复至正常转速的转速。本发明可以解决现有油膜轴承供油油流的精准性和稳定性差,导致大承载力下模块轧机稳点性差的问题。

技术研发人员:梁海涛,孔令涛,周斌,潘明建,申强,林金华,谢耀文,罗志为,陈冠宇

受保护的技术使用者:广西钢铁集团有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!