一种弹性支撑轴承组件的制作方法

本发明属于轴承,涉及弹性支撑轴承组件。

背景技术:

1、在汽车助力转向器中,助力电机驱动涡轮蜗杆的助力转向结构因结构简单,操控方便,节约能源等优点被越来越多的汽车主机客户采用。在汽车的电动助力转向工作时,通过涡轮蜗杆的啮合传动,把电机助力放大并传递给机械转向机,从而完成转向动作。在这一过程中,蜗轮蜗杆单元不仅要承受助力电机启动时的力矩波动,同时还要吸收来自路面的振动激励,这些因素都会导致蜗杆上的轴承支撑单元与壳体产生碰撞,而产生异常噪音,影响驾乘的静谧性和舒适性。

2、目前,为了解决上述问题,一般将蜗杆助力电机侧的轴承单元2设置为固定端,在蜗杆小端轴承单元3设置为浮动端,如图1和图2所示。使用塑料衬套5包裹蜗杆小端轴承单元3的外圈,塑料衬套5为内外双层圆环结构,内环与外环间存在间隙△c,为助力电机启动时的力矩波动和来自路面的振动提供缓冲,从而减少异音的发生。但由于蜗杆小端轴承单元3外侧包裹的塑料衬套5内部存在间隙,在助力电机工作时,由于蜗轮和蜗杆啮合产生的载荷f,会使蜗杆4产生较大的倾斜角△α。助力电机侧的轴承单元2的外圈2-01固定在转向壳体01上,其支撑方式为固定支撑,且转向壳体在受力后不易产生变形,因而助力电机侧轴承单元2的外圈2-01和内圈2-02之间也产生倾斜角△α,助力电机侧轴承单元2需承受额外的弯矩载荷,需采用较大尺寸的轴承单元和转向壳体,来满足该部位的载荷需求,因此会导致转向机构的重量增加。由于助力电机侧轴承单元内外圈之间有较大倾角,会导致轴承单元内部钢球无法稳定导向,而产生异常噪音,影响驾乘的舒适性。

3、随着汽车电动化的迅猛发展,汽车对轻量化、静谧性和舒适性有了更高的要求。本发明针对上述问题,将助力电机侧的轴承单元设计为带有弹性壳体的弹性支撑轴承组件,在蜗轮蜗杆啮合,蜗杆带动轴承内圈倾斜时,由轴承内圈通过钢球带动轴承外圈和弹性壳体也产生一定的倾斜角,降低轴承内外圈间的倾斜角,防止轴承承受过大的弯矩载荷而在工作时产生异常噪音,同时也可以减小轴承的尺寸,降低汽车转向机重量,实现降低异常噪音和轻量化的目的。

技术实现思路

1、本发明的目的在于提供一种弹性支撑轴承组件,通过对弹性壳体的安装部,弹性部和轴承室的优化设计,实现在蜗轮蜗杆啮合,蜗杆带动轴承内圈倾斜时,由轴承内圈通过钢球带动轴承外圈和弹性壳体也产生一定的倾斜角,降低轴承内外圈间的倾斜角,防止轴承承受过大的弯矩载荷而在工作时产生异常噪音,同时也可以减小轴承的尺寸,降低汽车转向机重量,实现降低异常噪音和轻量化的目的。

2、按照本发明提供的技术方案:一种弹性支撑轴承组件,包括弹性壳体,弹性壳体中依次设有弹性壳体安装部、弹性壳体弹性部、轴承室,轴承室内安装轴承单元,轴承单元由外圈,内圈,钢球,保持架和防尘盖组成,弹性壳体弹性部与轴承室采用偏心结构。

3、作为本发明的进一步改进,弹性壳体中部为弹性壳体弹性部,弹性壳体弹性部两侧分别为弹性壳体安装部和弹性壳体轴承室;弹性壳体安装部中部为折弯环板,两侧为折弯部和斜导板;折弯环板外径面为弹性壳体安装部轴承室径向定位面,折弯环板右端面为弹性壳体轴向定位面;弹性壳体弹性部圆周均匀分布弹性窗口,弹性窗口之间为弹性条;弹性壳体轴承室内周为弹性壳体安装部轴承室径向定位面,弹性壳体轴承室左端面为轴承室轴向定位面;弹性壳体安装部轴承室径向定位面中心线与轴承室径向定位面中心线存在偏心△r。

4、作为本发明的进一步改进,弹性壳体安装部为人字型结构,折弯部为l型,弹性窗口为矩形,矩形长度为l,宽度为,圆角为r,数量为n。

5、作为本发明的进一步改进,偏心△r为0.3~0.5mm。

6、作为本发明的进一步改进,内圈通过过盈配合安装在蜗杆上;轴承单元通过弹性壳体轴承室的轴承室轴向定位面、轴承室径向定位面与轴承单元外圈左端面、轴承单元外圈外径面相配合,安装到轴承室中,通过对弹性壳体轴承室右端部进行旋铆形成轴承室旋铆部,压紧轴承单元外圈右端面,将轴承单元固定在弹性壳体上。

7、作为本发明的进一步改进,弹性壳体轴承室右端部设有防裂缺口。

8、作为本发明的进一步改进,弹性壳体安装部与转向壳体采用螺母锁紧,弹性壳体安装部折弯环板右端面设有定位凸起部。

9、作为本发明的进一步改进,弹性壳体安装部通过螺钉与转向壳体连接;弹性壳体安装部折弯环板上设有数个安装孔,数个安装孔圆心均布在中心圆上,弹性壳体轴承室内周为弹性壳体安装部轴承室径向定位面,弹性壳体轴承室左端面为轴承室轴向定位面;中心圆的圆心与轴承室径向定位面 的圆心存在偏心△r,偏心△r为0.3~0.5mm。

10、作为本发明的进一步改进,与偏心△r竖直向下的方向的安装孔为定位安装孔,与其余个安装孔的直径不同。

11、作为本发明的进一步改进,弹性壳体采用冲压成型工艺制作或机加工工艺制作;轴承单元采用球轴承或滚子轴承;轴承单元的保持架采用铁保持架或塑料保持架;轴承单元的滚动体采用轴承钢材料或陶瓷材料;轴承单元的密封装置采用金属防尘盖或橡胶密封圈。

12、本申请的积极进步效果在于:

13、本发明通过对弹性壳体的弹性壳体安装部7b,弹性壳体弹性部7a和轴承室的优化设计,当轴承内圈倾斜时,由轴承内圈通过钢球带动轴承外圈和弹性壳体也产生一定的倾斜角,降低轴承内外圈间的倾斜角,防止轴承承受过大的弯矩载荷而在运转时产生异音,同时也可以减小轴承的尺寸。实现降低异常噪音和轻量化的目的。

技术特征:

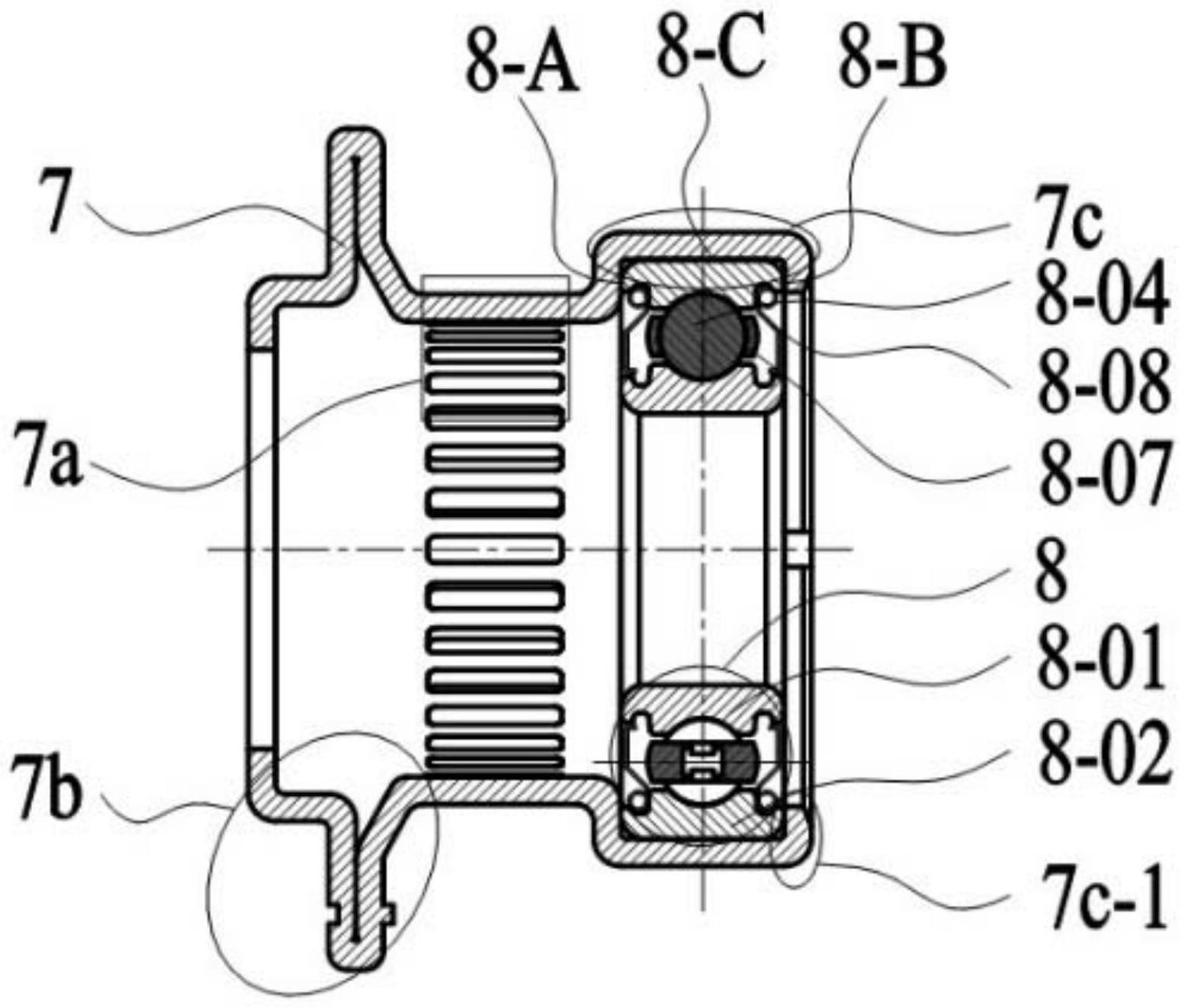

1.一种弹性支撑轴承组件,包括弹性壳体(7),弹性壳体(7)中依次设有弹性壳体安装部(7b)、弹性壳体弹性部(7a)、轴承室(7c),轴承室(7c)内安装轴承单元(8),轴承单元(8)由外圈(8-01),内圈(8-02),钢球(8-04),保持架(8-07)和防尘盖(8-08)组成,其特征在于,弹性壳体弹性部(7a)与轴承室(7c)采用偏心结构。

2. 如权利要求1所述的弹性支撑轴承组件,其特征在于,弹性壳体(7)中部为弹性壳体弹性部(7a),弹性壳体弹性部(7a)两侧分别为弹性壳体安装部(7b)和弹性壳体轴承室(7c);弹性壳体安装部(7b)中部为折弯环板,两侧为折弯部(7b-1)和斜导板(7b-3);折弯环板外径面为弹性壳体安装部轴承室径向定位面(7b-a),折弯环板右端面为弹性壳体轴向定位面(7b-b);弹性壳体弹性部(7a)圆周均匀分布弹性窗口(7a-1),弹性窗口(7a-1)之间为弹性条(7a-2); 弹性壳体轴承室(7c)内周为弹性壳体安装部轴承室径向定位面(7c-a),弹性壳体轴承室(7c)左端面为轴承室轴向定位面(7c-3);弹性壳体安装部轴承室径向定位面(7b-a)中心线与轴承室径向定位面(7c-a)中心线存在偏心△r。

3.如权利要求2所述的弹性支撑轴承组件,其特征在于,弹性壳体安装部(7b)为人字型结构,折弯部(7b-1)为l型,弹性窗口(7a-1)为矩形,矩形长度为l,宽度为b,圆角为r,数量为n。

4.如权利要求2所述的弹性支撑轴承组件,其特征在于,偏心△r为0.3~0.5mm。

5.如权利要求1所述的弹性支撑轴承组件,其特征在于,内圈(8-02)通过过盈配合安装在蜗杆(4)上;轴承单元(8)通过弹性壳体轴承室(7c)的轴承室轴向定位面(7c-3)、轴承室径向定位面(7c-a)与轴承单元外圈左端面(8-a)、轴承单元外圈外径面(8-c)相配合,安装到轴承室(7c)中,通过对弹性壳体轴承室右端部(7c-4)进行旋铆形成轴承室旋铆部(7c-1),压紧轴承单元外圈右端面(8-b),将轴承单元(8)固定在弹性壳体(7)上。

6.如权利要求5所述的弹性支撑轴承组件,其特征在于,弹性壳体轴承室右端部设有防裂缺口(7c-2)。

7.如权利要求2所述的弹性支撑轴承组件,其特征在于,弹性壳体安装部(7b)与转向壳体(1)采用螺母锁紧,弹性壳体安装部(7b)折弯环板右端面设有定位凸起部(7b-2)。

8. 如权利要求1所述的弹性支撑轴承组件,其特征在于,弹性壳体安装部(7b)通过螺钉与转向壳体(1)连接;弹性壳体安装部(7b)折弯环板上设有数个安装孔(9),数个安装孔(9)圆心均布在中心圆(9-c)上,弹性壳体轴承室(7c)内周为弹性壳体安装部轴承室径向定位面(7c-a),弹性壳体轴承室(7c)左端面为轴承室轴向定位面(7c-3);中心圆(9-c)的圆心与轴承室径向定位面(7c-a) 的圆心存在偏心△r,偏心△r为0.3~0.5mm。

9.如权利要求8所述的弹性支撑轴承组件,其特征在于,与偏心△r竖直向下的方向的安装孔(9)为定位安装孔,与其余(5)个安装孔(9)的直径不同。

10.如权利要求1所述的弹性支撑轴承组件,其特征在于,弹性壳体(7)采用冲压成型工艺制作或机加工工艺制作;轴承单元(8)采用球轴承或滚子轴承;轴承单元(8)的保持架(8-07)采用铁保持架或塑料保持架;轴承单元(8)的滚动体(8-04)采用轴承钢材料或陶瓷材料;轴承单元(8)的密封装置(8-07)采用金属防尘盖或橡胶密封圈。

技术总结

本发明涉及一种弹性支撑轴承组件,包括弹性壳体,弹性壳体中依次设有弹性壳体安装部、弹性壳体弹性部、轴承室,轴承室内安装轴承单元,轴承单元由外圈,内圈,钢球,保持架和防尘盖组成,弹性壳体弹性部与轴承室采用偏心结构,弹性壳体中部为弹性壳体弹性部,弹性壳体弹性部两侧分别为弹性壳体安装部和弹性壳体轴承室。本发明通过对弹性壳体的弹性壳体安装部7b,弹性壳体弹性部7a和轴承室的优化设计,当轴承内圈倾斜时,由轴承内圈通过钢球带动轴承外圈和弹性壳体也产生一定的倾斜角,降低轴承内外圈间的倾斜角,防止轴承承受过大的弯矩载荷而在运转时产生异音,同时也可以减小轴承的尺寸。实现降低异常噪音和轻量化的目的。

技术研发人员:李猛,于士超,倪刚,李开元,厉业民,黄志强

受保护的技术使用者:无锡华洋滚动轴承有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!