石化装置中钢骨架聚乙烯管道的安装方法与流程

本发明涉及管道焊接,具体而言,涉及一种石化装置中钢骨架聚乙烯管道的安装方法。

背景技术:

1、随着现代石油化工行业飞速发展,石油化工行业给排水领域对地下给水管道应用需求不断增加,钢骨架聚乙烯(pe)管道的安装已成为给排水管道安装施工过程中的一大重要组成部分。钢骨架塑料复合管是以优质低碳钢丝网为增强骨架,高密度聚乙烯为基体,在挤出生产线上连续成型的双面防腐耐压的塑钢复合管道产品。

2、聚乙烯(pe)属聚烯烃类高分子化合物,其分子由碳、氢元素组成,无有害元素,卫生可靠。在加工、使用及废弃过程中,不会对人体及环境造成不利影响,是绿色建材。钢骨架聚乙烯塑料复合管既具备普通钢管的强度,又可像塑料管一样耐受各种生物、化学物质侵蚀,但是在安装过程中,由于钢骨架聚乙烯(pe)管道材料较钢管强度较弱,且焊接环境及焊接前后准备工序较多,从而导致在实际安装过程中焊接成功率较低,返工现象较多的情况。

技术实现思路

1、本发明的目的在于提供一种在石化装置中钢骨架聚乙烯管道的安装方法,至少达到提高安装效率的目的。

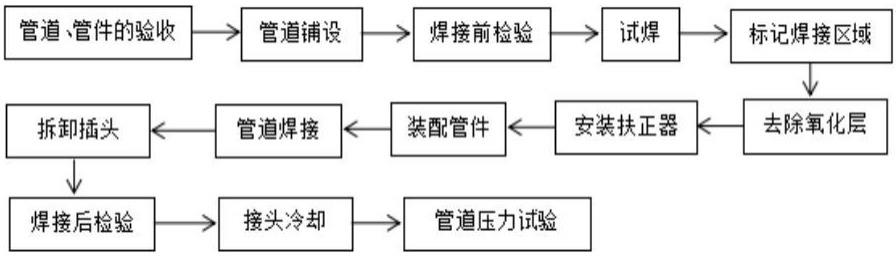

2、一种石化装置中钢骨架聚乙烯管道的安装方法,包括步骤:

3、步骤一,管道、管件的验收;

4、步骤二,管道铺设,在沟槽验收合格后进行管道铺设,管道在沟槽内进行连接;

5、步骤三,焊接前检验,焊接前首先检查焊接电源线接触是否良好,用万用表测焊机输入端电压,是否在220v±20v范围内,如不在此范围内,不得焊接,再检查输送端插头是否变形、有油污泥沙或电氧化层,检查管子或管件外观是否存在断丝或绕丝不均现象。

6、步骤四,试焊,现场施工之前进行试验,试验件进行解剖、撕裂,以便观察焊接效果,并根据现场气候、电源情况及试验情况,调整焊接工艺参数;每个工程试验件不少于两个;

7、步骤五,标记焊接区域,首先测量管件的承插深度尺寸,然后从管材端口开始,向前量取承插深度尺寸+10mm的长度,在该处划上记号用白色记号笔在被连接的两根管材上划记号,该区域为焊接区域;

8、步骤六,去氧化层,在焊接前,对划定的焊接区域表面与套筒内表面进行打磨去除氧化层,然后用水或汽油清洗焊接面的泥沙、油渍,最后再用酒精或丙酮清洗并晾干,确保焊接区域的表面清洁度与干燥程度;

9、步骤七,安装扶正器,先将扶正器夹在管线上,两个卡环调到适当位置,注意电源插孔与扶正器的相对位置,待拧到位时扶正器卡环应抵住电熔接头,然后拧紧卡环螺栓,用对角上两条拉杆轮换将待装管拉到位,最后拧紧拉杆上的螺母准备焊接;

10、步骤八,装配管件,将管道按安装要求摆正,然后插入电熔接头,过程中用木锤轻击电熔接头端部四周,将电熔接头打至标记处为止,管件一头装好后,将另一根已去氧化皮且做好了清洁的管材插入管件,管材的标记处应正好进入至管件端口;

11、步骤九,管道焊接,首先打开焊机调到所需电压,用表测焊机输入端电压,要求电压在220v±20v范围内,然后将输出端插头插入电熔接头插孔,接着校对加热时间,打开焊机调到所需电流,焊接过程中注意观察电熔套筒观察孔内塑料的熔融状态,当塑料已充满观察孔并突出孔外高3 mm 以上认为焊接完成;

12、步骤十,拆卸插头,焊接完成后,将焊机输出线插头从管件接线柱上取下来,准备焊接下一个管件,以此往复直至管道全部焊接完成;

13、步骤十一,焊接后检验,钢骨架聚乙烯复合管道,采用钢骨架电熔管件连接时,连接处允许局部有少量溢料,管直径100≤dn≤300溢出电熔管件边缘量不超过10mm,管直径300<dn≤600溢出电熔管件边缘量不超过15mm;

14、步骤十二,接头冷却,电熔焊接完成后,将焊接接头置于常温环境下等待焊接接头温度自然降低、冷却到环境温度,整个冷却过程中保证焊接接头不受任何外力;

15、步骤十三,管道压力试验。

16、进一步地,步骤二中,下管时采用软带或麻绳平衡下移,防止管材划伤、扭曲或过大的拉伸和弯曲,同时要保持管子平衡,将管子缓慢放入沟槽底。

17、进一步地,步骤二中,管道在地面下铺设时,埋设在车行道下时,最小管顶覆土厚度不小于1m;埋设在非行车道下时,最小管顶覆土厚度不小于0.6m,埋设在水田下时,最小管顶覆土厚度不小于0.8m。

18、进一步地,步骤六中,焊接区域打磨前,用清洁毛巾或抹布将管材表面水或者泥土等杂物清除干净,然后用手刮刀或管道磨光机对记号内的焊接表面刮皮,以去除表面氧化层;其中,dn100-200mm的管材采用手刮刀,dn200-600mm的管材采用管道磨光机;刮氧化皮时,刮的深度要保持为0.2mm~0.5mm。

19、进一步地,步骤八中,管件装配后,对管线的同心度、水平度进行调整,管件连接处的水平度不超过15°,过大时应进行调整。

20、进一步地,步骤九中,如电熔套筒观察孔内的塑料未能露出时,根据管道直径大小、气温高低分3~5个时段焊接,每个时段5~8 min,直至焊好为止。

21、进一步地,步骤十二中,当焊接接头的温度降至环境温度,冷却过程完成后拆卸扶正器。

22、进一步地,步骤十三中,试验前需用符合要求的原土回填管道两侧并夯实,管道下部与管底间的空隙填实,直至回填到管顶以上0.2-0.5米处方可吹进行试压,其中管道接口1m范围内需预留至试压完成后再回填,以便观察试压情况。

23、与现有技术相比,本发明提供的石化装置中钢骨架聚乙烯(pe)管道的安装方法,提高了钢骨架聚乙烯(pe)管道的安装效率,有效解决了类似施工情况下钢骨架聚乙烯(pe)管道安装过程施工周期长,焊接成功率较低,返工现象较多导致效率低下的问题,整体节约了施工成本,省时省力。

技术特征:

1.一种石化装置中钢骨架聚乙烯管道的安装方法,其特征在于,包括步骤:

2.根据权利要求1所述的方法,其特征在于:步骤二中,下管时采用软带或麻绳平衡下移,防止管材划伤、扭曲或过大的拉伸和弯曲,同时要保持管子平衡,将管子缓慢放入沟槽底。

3.根据权利要求1或2所述的方法,其特征在于:步骤二中,管道在地面下铺设时,埋设在车行道下时,最小管顶覆土厚度不小于1m;埋设在非行车道下时,最小管顶覆土厚度不小于0.6m,埋设在水田下时,最小管顶覆土厚度不小于0.8m。

4.根据权利要求3所述的方法,其特征在于:步骤六中,焊接区域打磨前,用清洁毛巾或抹布将管材表面水或者泥土等杂物清除干净,然后用手刮刀或管道磨光机对记号内的焊接表面刮皮,以去除表面氧化层;其中,dn100-200mm的管材采用手刮刀,dn200-600mm的管材采用管道磨光机;刮氧化皮时,刮的深度要保持为0.2mm~0.5mm。

5.根据权利要求1或4所述的方法,其特征在于:步骤八中,管件装配后,对管线的同心度、水平度进行调整,管件连接处的水平度不超过15°,过大时应进行调整。

6.根据权利要求5所述的方法,其特征在于:步骤九中,如电熔套筒观察孔内的塑料未能露出时,根据管道直径大小、气温高低分3~5个时段焊接,每个时段5~8 min,直至焊好为止。

7.根据权利要求1或6所述的方法,其特征在于:步骤十二中,当焊接接头的温度降至环境温度,冷却过程完成后拆卸扶正器。

8.根据权利要求7所述的方法,其特征在于:步骤十三中,试验前需用符合要求的原土回填管道两侧并夯实,管道下部与管底间的空隙填实,直至回填到管顶以上0.2-0.5米处方可吹进行试压,其中管道接口1m范围内需预留至试压完成后再回填,以便观察试压情况。

技术总结

本发明公开了一种在石化装置中钢骨架聚乙烯(PE)管道的安装方法包括管道、管件验收,管道铺设,焊接前检验,试焊,标记焊接区域,去氧化层,安装扶正器,装配管件,管道焊接,拆卸插头,焊接后检验,接头冷却,管道压力试压。采用本发明所述方法提高了钢骨架聚乙烯(PE)管道的安装效率,有效解决了类似施工情况下钢骨架聚乙烯(PE)管道安装过程施工周期长,焊接成功率较低,返工现象较多导致效率低下的问题,整体节约了施工成本,省时省力。

技术研发人员:丰文礼,王崟

受保护的技术使用者:中化二建集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!