一种焊机用耐高温气管及其制备方法与流程

本发明涉及焊接气管,尤其涉及一种焊机用耐高温气管及其制备方法。

背景技术:

1、焊机是利用正负两极在瞬间短路时产生的高温电弧来熔化电焊条上的焊料和被焊材料,使被接触物相结合的目的,其结构十分简单,就是一个大功率的变压器,电焊机一般按输出电源种类可分为两种,一种是交流电源、一种是直流电,他们利用电感的原理,电感量在接通和断开时会产生巨大的电压变化,利用正负两极在瞬间短路时产生的高压电弧来熔化电焊条上的焊料,来使它们达到原子结合的目的在,在焊机的使用中,通常需要用到气管,来输送二氧化碳气体;

2、目前一般使用pp管作为焊机的气管,pp气管在使用过程中,由于焊机内部温度较高,气管在高温环境下受到热胀冷缩影响,会变松动导致气管脱落,造成焊机真空气管脱落后漏气,机台停机,影响产能,因此,本发明提出一种焊机用耐高温气管及其制备方法以解决现有技术中存在的问题。

技术实现思路

1、针对上述问题,本发明提出一种焊机用耐高温气管及其制备方法,该焊机用耐高温气管有效防止松动脱落情况的发生。

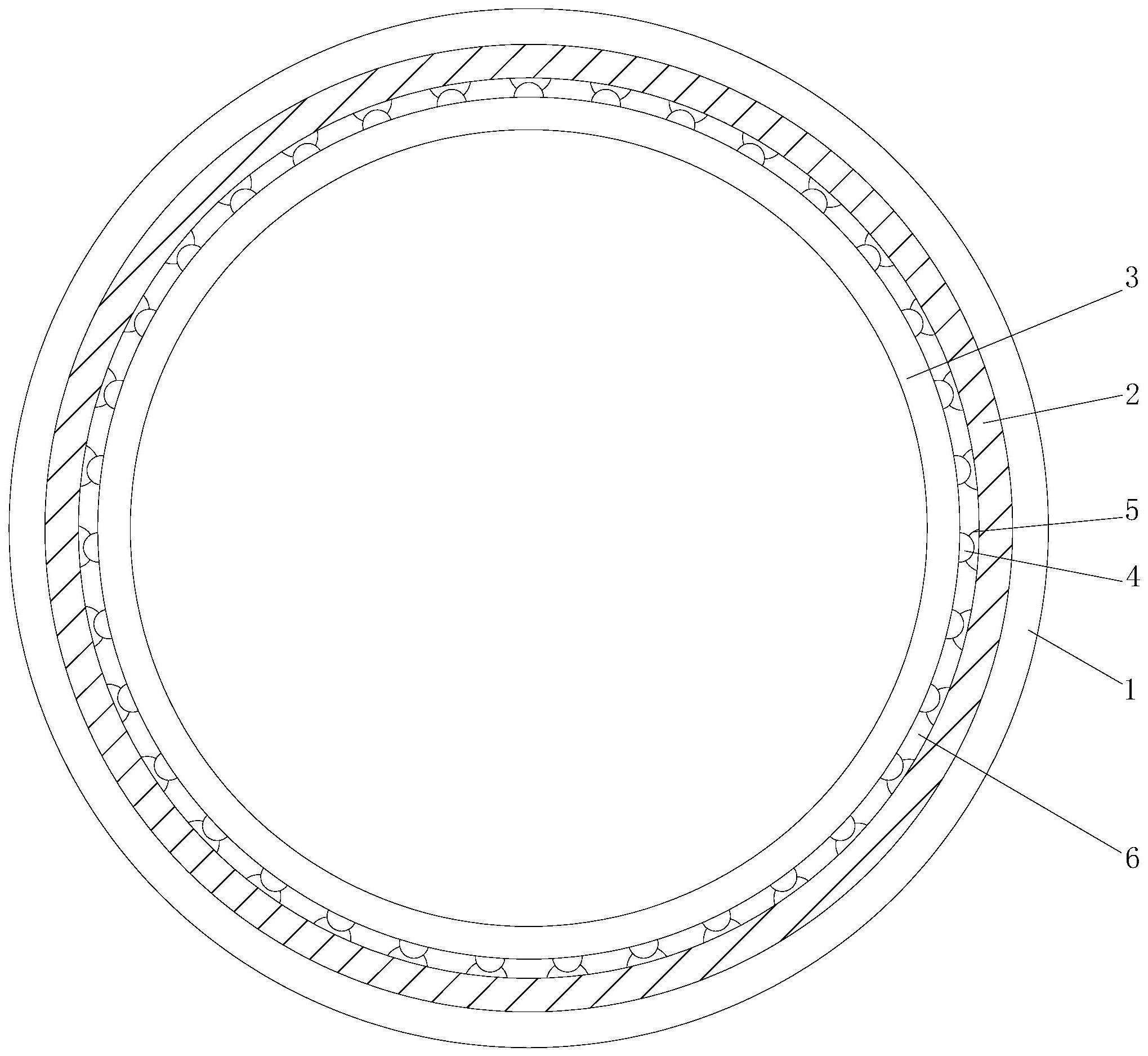

2、为实现本发明的目的,本发明通过以下技术方案实现:一种焊机用耐高温气管,包括外胶套管、骨架层和聚四氟乙烯内管,所述骨架层粘附在外胶套管的内侧,所述聚四氟乙烯内管设在骨架层的内侧,所述聚四氟乙烯内管的外侧设有凸起,且凸起设有多组,所述凸起上穿插有纤维丝;

3、所述骨架层由pe100级原料、pu原料熔融后与玻璃纤维、碳纤维混合制成,所述纤维丝穿插入所述骨架层的内部,所述骨架层和聚四氟乙烯内管之间的缝隙处填充有无卤粘胶。

4、进一步改进在于:所述凸起为聚四氟乙烯材料,所述凸起采用热熔与所述聚四氟乙烯内管一体成型。

5、进一步改进在于:所述外胶套管由丁苯橡胶、丁腈橡胶、邻苯二甲酸二正辛酯、硫磺、二苯胍、氧化锌、炭黑、石蜡油、硫酸钡、硬脂酸和防老剂制备而成。

6、一种焊机用耐高温气管的制备方法,包括以下步骤:

7、s1:将丁苯橡胶、丁腈橡胶加入混炼机中炼制成橡胶混合物浆液,添加邻苯二甲酸二正辛酯、氧化锌、炭黑进行混合搅拌制成混合配料,再将混合配料、防老剂和硬脂酸依次加入混炼机中炼制;

8、s2:将n硫磺、二苯胍、石蜡油、硫酸钡加入混炼机中炼制,得到橡胶基料,导入延压机内进行压制成型,再放入胶管硫化罐中的橡胶管成型模具内进行硫化制管加工,最后冷却至常温后得到外胶套管;

9、s3:将聚四氟乙烯和清洗剂,混合均匀后投入冷挤压机的压膜内,并将压膜压紧,升温挤压出套管,接着垂直投入预先加热的烧结炉内烘烤,冷却后得到聚四氟乙烯内管;

10、s4:将pe100级原料、pu原料熔融,获得基料,将玻璃纤维和碳纤维进行多条交叉排列,并进行调匀,制成加强纤维,投入基料中,利用混匀机进行混匀,再投入挤出机,挤压成管,获得骨架层;

11、s5:利用聚四氟乙烯挤塑制备凸起,将凸起热熔在聚四氟乙烯内管的外侧,在聚四氟乙烯内管外涂覆无卤粘胶,将骨架层套设在聚四氟乙烯内管的外侧,并在骨架层和凸起之间穿插纤维丝;

12、s6:在骨架层的外侧涂覆粘胶,将外胶套管套设在骨架层的外侧,获得成品。

13、进一步改进在于:所述s1和s2中,外胶套管包括如下质量比成分:丁苯橡胶30-60份、丁腈橡胶30-70份、邻苯二甲酸二正辛酯3-5份、硫磺2-3份、二苯胍1-2份、氧化锌5-6份、炭黑50-60份、石蜡油3-8份、硫酸钡10-15份、硬脂酸2-3份和防老剂1-2份。

14、进一步改进在于:所述s1和s2中,控制混炼机中压力为80-90kpa,混炼机内温度控制为105-115摄氏度,每次添加料后炼制10-12min,延压机内温度为60-80℃,胶管硫化罐内温度为160-170℃,控制胶管硫化罐内压力为5-6mpa进行硫化制管加工。

15、进一步改进在于:所述s3中,控制聚四氟乙烯和清洗剂的质量比为3∶1,且s3中,将压膜加热升温到190-240℃后挤压出套管,挤压出的套管垂直进入预先加热到900-1000℃的烧结炉内烘烤0.5-1.5min。

16、进一步改进在于:所述s4中,骨架层包括如下质量比成分:pe100级原料100-130份、pu原料50-70份、玻璃纤维10-15份、碳纤维10-15份。

17、进一步改进在于:所述s4中,将pe100级原料、pu原料熔融,融化温度控制为180-190℃,融化10-15min,熔融后向其中添加阻燃剂,再搅拌混合,搅拌转速为50-80r/min,获得基料。

18、进一步改进在于:将加强纤维投入基料中,混匀后,再利用超声进行均质分散处理5-8min,并控制超声波分压强为1.15-1.18mpa,然后再投入挤出机。

19、本发明的有益效果为:

20、1、本发明采用pe100级原料、pu原料熔融后与玻璃纤维、碳纤维混合制成骨架层,包覆在聚四氟乙烯内管的外侧,能有效束紧聚四氟乙烯内管,避免其受热膨胀,配合纤维丝连接凸起和骨架层,可以对内侧的聚四氟乙烯内管起到向外拉伸限位的目的,避免其受冷紧缩,防止松动脱落情况的发生。

21、2、本发明采用聚四氟乙烯材料作为内管,具有耐腐蚀、耐酸碱、耐高温、高润滑、不粘附等特点,具有生理惰性,对人体无毒害,电绝缘性可抵抗1500v电压,且摩擦系数低,不易粘附,更加耐用。

22、3、本发明用丁晴橡胶和丁苯橡胶进行混炼并用,兼顾二者的性能,有效提高耐磨性,具有高力学性能、高机械性能和耐溶胀性能,配合石蜡油改善橡胶拉伸强度,更加耐撕裂和耐磨,再加上炭黑、硫酸钡、硫磺提高其耐酸性,不易出现局部易破损的情况,大大提高了整体的物理性能。

技术特征:

1.一种焊机用耐高温气管,包括外胶套管(1)、骨架层(2)和聚四氟乙烯内管(3),其特征在于:所述骨架层(2)粘附在外胶套管(1)的内侧,所述聚四氟乙烯内管(3)设在骨架层(2)的内侧,所述聚四氟乙烯内管(3)的外侧设有凸起(4),且凸起(4)设有多组,所述凸起(4)上穿插有纤维丝(5);

2.根据权利要求1所述的一种焊机用耐高温气管,其特征在于:所述凸起(4)为聚四氟乙烯材料,所述凸起(4)采用热熔与所述聚四氟乙烯内管(3)一体成型。

3.根据权利要求1所述的一种焊机用耐高温气管,其特征在于:所述外胶套管(1)由丁苯橡胶、丁腈橡胶、邻苯二甲酸二正辛酯、硫磺、二苯胍、氧化锌、炭黑、石蜡油、硫酸钡、硬脂酸和防老剂制备而成。

4.一种焊机用耐高温气管的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的一种焊机用耐高温气管的制备方法,其特征在于:所述s1和s2中,外胶套管(1)包括如下质量比成分:丁苯橡胶30-60份、丁腈橡胶30-70份、邻苯二甲酸二正辛酯3-5份、硫磺2-3份、二苯胍1-2份、氧化锌5-6份、炭黑50-60份、石蜡油3-8份、硫酸钡10-15份、硬脂酸2-3份和防老剂1-2份。

6.根据权利要求5所述的一种焊机用耐高温气管的制备方法,其特征在于:所述s1和s2中,控制混炼机中压力为80-90kpa,混炼机内温度控制为105-115摄氏度,每次添加料后炼制10-12min,延压机内温度为60-80℃,胶管硫化罐内温度为160-170℃,控制胶管硫化罐内压力为5-6mpa进行硫化制管加工。

7.根据权利要求4所述的一种焊机用耐高温气管的制备方法,其特征在于:所述s3中,控制聚四氟乙烯和清洗剂的质量比为3∶1,且s3中,将压膜加热升温到190-240℃后挤压出套管,挤压出的套管垂直进入预先加热到900-1000℃的烧结炉内烘烤0.5-1.5min。

8.根据权利要求4所述的一种焊机用耐高温气管的制备方法,其特征在于:所述s4中,骨架层(2)包括如下质量比成分:pe100级原料100-130份、pu原料50-70份、玻璃纤维10-15份、碳纤维10-15份。

9.根据权利要求8所述的一种焊机用耐高温气管的制备方法,其特征在于:所述s4中,将pe100级原料、pu原料熔融,融化温度控制为180-190℃,融化10-15min,熔融后向其中添加阻燃剂,再搅拌混合,搅拌转速为50-80r/min,获得基料。

10.根据权利要求9所述的一种焊机用耐高温气管的制备方法,其特征在于:将加强纤维投入基料中,混匀后,再利用超声进行均质分散处理5-8min,并控制超声波分压强为1.15-1.18mpa,然后再投入挤出机。

技术总结

本发明提供了一种焊机用耐高温气管及其制备方法,涉及焊接气管技术领域,包括外胶套管、骨架层和聚四氟乙烯内管,所述骨架层粘附在外胶套管的内侧,所述聚四氟乙烯内管设在骨架层的内侧,所述聚四氟乙烯内管的外侧设有凸起,且凸起设有多组,所述凸起上穿插有纤维丝;所述骨架层由PE100级原料、PU原料熔融后与玻璃纤维、碳纤维混合制成;本发明采用PE100级原料、PU原料熔融后与玻璃纤维、碳纤维混合制成骨架层,包覆在聚四氟乙烯内管的外侧,能有效束紧聚四氟乙烯内管,避免其受热膨胀,配合纤维丝连接凸起和骨架层,可以对内侧的聚四氟乙烯内管起到向外拉伸限位的目的,避免其受冷紧缩,防止松动脱落情况的发生。

技术研发人员:郭文丰,刘俊,张秀荣,张勤辉,刘冬飞

受保护的技术使用者:南通市乐能电力有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!