一种超薄型防腐耐磨复合管及其立式装配方法与流程

本发明属于冶金、化工行业的含酸含固浆料输送管道及其制作方法。

背景技术:

1、在冶金、化工行业,用于输送含酸含固浆料的管道品种不少,尤以钢+氟+碳化硅,钢+铅+碳化硅、钢+胶+碳化硅等复合防腐耐磨管较常用,其免维护使用寿命较长,耐酸耐磨也耐高温,耐正压也耐负压。但现有技术制作输送含酸含固浆料的管道,都是采用卧式装配工艺生产,其制作工艺及其制备的管道存在以下不足:

2、1、防腐衬层太厚。原因是后续要装配的非金属耐磨衬管硬度大,卧式装配时有划伤防腐衬层的可能,因此,实际防腐层的厚度是防腐所需的工作厚度加防止划伤所需的安全厚度两部分组成,厚度难以减薄;

3、2、非金属耐磨衬管管壁太厚。卧式装配工艺中,非金属耐磨衬管的对接组装是在钢管内进行的,是不可见的。每节耐磨衬管都要从钢管的一端沿钢管内壁下部推至一定的深度与前一节已经安装好了的内衬管对接。为了防止耐磨衬管在推送过程中划伤甚至划破防腐层,需要在耐磨衬管的外表面涂一层防护胶泥。部分防护胶泥会粘附和/或悼落在钢管防腐层的下部,导至耐磨衬管理无法准确对齐,从而在接缝处形成错位差。因为接头处只有部分端面相互对接,为保证接缝的绝对密封,只有增加耐磨衬管的壁厚。

4、3、理论上装配间隙越小就越容易对齐,错位差就越小。但事实上,由于耐磨衬管装配时,其一个端面或两个端面上都涂敷有密封胶泥,涂敷在端面上的胶泥在推送装配过程中会往下部滑落甚至是悼落至下部防腐层上,如果间隙太小而悼落在下部的胶泥又多,很可能出现下部胶泥顶死而上部衬管端面无法对接的“空衬”现象。空衬是严重的质量事故,必须杜绝。但由于耐磨衬管的对接装配过程在钢管内进行,是不可见的,出现空衬时难以及时发现和补救。为防止空衬发生,只有加大间隙,但间隙越大,越难对齐,错位差也越大,装配精度越低。

5、综上,现有的按传统卧式装配工艺设计和生产的复合防腐耐磨管外径大,衬层厚,重量大,错位差大,输送阻力大,生产成本高,严重限制了产品的推广应用。

技术实现思路

1、本发明的目的是为了解决现有技术的不足,提供一种外径小、衬层薄、重量轻、错位差小,输送阻力小,生产成本低、综合性价比高,免维护使用寿命长的防腐层薄、耐磨内衬管薄、钢管外径小、装配间隙小的多重复合的超薄 型防腐耐磨管及其立式装配方法。

2、本发明的目的是通过如下的技术方案实现的:

3、一种超薄型防腐耐磨复合管,包括上下两端带法兰的钢管、紧贴钢管内壁的防腐层、设置于防腐层内的非金属耐磨衬管、填充在非金属耐磨衬管与防腐层之间的装配间隙中的填充胶泥层;所述防腐层翻边至法兰的密封端面;所述非金属耐磨衬管由一组圆筒形的衬管单元叠摞而成,在每个衬管单元的上端和下端分别设有可相互配合连接的凸榫和榫口。

4、进一步地,所述非金属耐磨衬管的壁厚不超过5 mm+钢管外径×3%,所述防腐层的厚度不超过3mm,所述装配间隙(3)不超过5 mm;相邻衬管单元之间的错位差不超过 1 mm。

5、本发明所述超薄型防腐耐磨复合管的立式装配方法,方法步骤如下:

6、s1. 设置装配底板,在装配底板上设置拉杆连接器,拉杆连接器上连接有中心拉杆,拉杆连接器的外围设置有与拉杆连接器同中心的衬管定位器;在衬管定位器外围设置有与衬管定位器同中心的导向限位装置;

7、s2. 组装非金属耐磨衬管:将第一个衬管单元置放于装配底板上并套在所述衬管定位器外,然后将后续的衬管单元逐个叠摞,将上面的衬管单元底面的榫口卡在下面的衬管单元顶面的凸榫上,直至叠摞到设计的高度,组装成垂直向上的非金属耐磨衬管;

8、s3. 将所述中心拉杆与拉杆连接器连接起来,将带中心孔的压板穿过中心拉杆后压在非金属耐磨衬管顶端,在中心拉杆上装入压紧装置,压紧压板,进而将非金属耐磨衬管压紧;

9、s4.将预先内衬好防腐层的钢管吊起,在所述导向限位装置的导引下,将钢管垂直向下套在所述非金属耐磨衬管外并与非金属耐磨衬管保持同轴心;

10、s5.向非金属耐磨衬管与防腐层之间的装配间隙中填充密封浆料,密封浆料凝固后形成填充胶泥层,即完成一段钢管、防腐层、非金属衬管多重复合而成的防腐耐磨管的装配。

11、进一步地,步骤s1所述拉杆连接器为与中心接杆配套的螺母,或者是与中心拉杆配套的卡口。

12、进一步地,所述中心拉杆的两端设置有螺纹,或者一端设置有螺纹另一端设置有卡口。

13、进一步地,步骤s1所述衬管定位器为圆柱体,或者圆环,或者是分布在同一圆周上的多根立柱。

14、进一步地,步骤s3所述压紧装配是与中心拉杆螺纹配套的螺母。

15、进一步地,所述导向限位装置包括底部的钢管限位器及插装在限位器上的竖直导向杆,所述限位器为圆环或者布置在同一圆周上的多根立柱。

16、进一步地,上述步骤s2组装非金属耐磨衬管前,先在衬管定位器和导向限位装置之间铺设密封胶垫。

17、进一步地,上述步骤s5中,可将填充浆料导入装置放置于防腐层顶面,其内壁面对齐防腐层内壁,将密封浆料到入其中并注入到装配间隙中,逐渐将间隙填满。

18、进一步地,上述步骤s2中,组装非金属耐磨衬管时,先在相邻接的两个衬管单元的榫口中填入密封胶泥,再将两节衬管单元进行对接,压紧校正,挤出并清除多余的密封胶泥。

19、进一步地,将所述装配底板安装于振动平台上,在将密封浆料注入装配间隙时,振动平台振动,将注入的密封浆料振实。

20、本发明的有益效果是:本发明可将钢管和防腐层及非金属耐磨衬管多重复合的防腐耐磨管的防腐层厚度减薄1/2~1/3,将非金属耐磨衬管的厚度减薄1/2-2/5,将装配间隙减少1/2~4/5,将错位差减少95%,将防腐耐磨管单重降低约45%,生产成本降低约40%,同时,保持防腐耐磨管的免维护使用寿命满足设计要求。

技术特征:

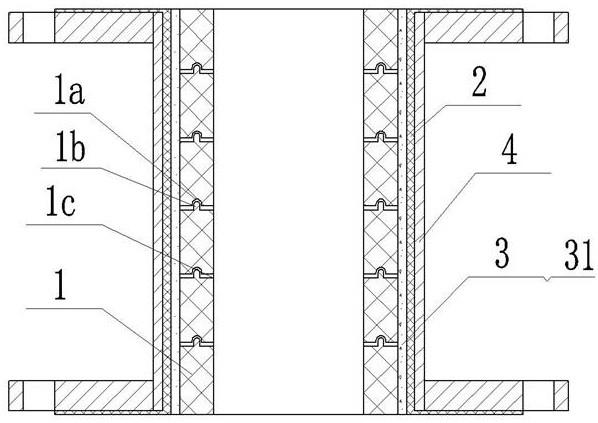

1.一种超薄型防腐耐磨复合管,其特征在于,包括上下两端带法兰的钢管(4)、紧贴钢管内壁的防腐层(2)、设置于防腐层内的非金属耐磨衬管(1)、填充在非金属耐磨衬管与防腐层之间的装配间隙(3)中的填充胶泥层(31);所述防腐层翻边至法兰的密封端面;所述非金属耐磨衬管由一组圆筒形的衬管单元叠摞而成,在每个衬管单元的上端和下端分别设有可相互配合连接的凸榫(1a)和榫口(1b)。

2.根据权利要求1所述的一种超薄型防腐耐磨复合管,其特征在于,所述非金属耐磨衬管(1)的壁厚不超过5 mm+钢管外径×3%,所述防腐层(2)的厚度不超过3mm,所述装配间隙(3)不超过5 mm;相邻衬管单元之间的错位(1c)差不超过 1 mm。

3.如权利要求1或2所述的超薄型防腐耐磨复合管的立式装配方法,其特征在于,方法步骤如下:

4.如权利要求3所述的超薄型防腐耐磨复合管的立式装配方法,其特征在于,步骤s1所述拉杆连接器(51)为与中心接杆配套的螺母,或者是与中心拉杆配套的卡口。

5.如权利要求3所述的超薄型防腐耐磨复合管的立式装配方法,其特征在于:所述中心拉杆(6)的两端设置有螺纹,或者一端设置有螺纹另一端设置有卡口。

6.如权利要求3所述的超薄型防腐耐磨复合管的立式装配方法,其特征在于,步骤s1所述衬管定位器(11)为圆柱体,或者圆环,或者是分布在同一圆周上的多根立柱。

7.如权利要求3所述的超薄型防腐耐磨复合管的立式装配方法,其特征在于,步骤s3所述压紧装配( 12)是与中心拉杆(6)螺纹配套的螺母。

8.如权利要求3或4或5或6或所述的超薄型防腐耐磨复合管的立式装配方法,其特征在于,所述导向限位装置(9)包括底部的钢管限位器(91)及插装在限位器上的竖直导向杆(92),所述限位器为圆环或者布置在同一圆周上的多根立柱。

9.如权利要求3~7任一项所述的超薄型防腐耐磨复合管的立式装配方法,其特征在于,上述步骤s2组装非金属耐磨衬管(1)前,先在衬管定位器(11)和导向限位装置(9)之间铺设密封胶垫(8)。

10.如权利要求3~7任一项所述的超薄型防腐耐磨复合管的立式装配方法,其特征在于,上述步骤s5中,可将填充浆料导入装置(10)放置于防腐层(2)顶面,其内壁面对齐防腐层内壁,将密封浆料到入其中并注入到装配间隙(3)中,逐渐将间隙填满。

11.如权利要求3~7任一项所述的超薄型防腐耐磨复合管的立式装配方法,其特征在于,上述步骤s2中,组装非金属耐磨衬管(1)时,先在相邻接的两个衬管单元的榫口中填入密封胶泥,再将两节衬管单元进行对接,压紧校正,挤出并清除多余的密封胶泥。

12.如权利要求3~7任一项所述的超薄型防腐耐磨复合管的立式装配方法,其特征在于,将所述装配底板(5)安装于振动平台(13)上,在将密封浆料注入装配间隙(3)时,振动平台振动,将注入的密封浆料振实。

技术总结

一种超薄型防腐耐磨复合管及其立式装配方法,所述复合管包括上下两端带法兰的钢管(4)、紧贴钢管内壁的防腐层(2)、设置于防腐层内的非金属耐磨衬管(1)、填充在非金属耐磨衬管与防腐层之间的装配间隙(3)中的填充胶泥层(31);所述防腐层翻边至法兰的密封端面;所述非金属耐磨衬管由一组圆筒形的衬管单元叠摞而成,在每个衬管单元的上端和下端分别设有可相互配合连接的凸榫(1a)和榫口(1b)。本发明可将多重复合防腐耐磨管的防腐层、非金属耐磨管的厚度大幅减小,将外套钢管的直径大幅减小,将复合管的重量大幅降低,大幅降低生产成本,并提高复合管内壁平整度,保持复合管的使用寿命不缩短。

技术研发人员:胡光雄,刘会才,付有飞,严永伟

受保护的技术使用者:昆明市禄劝德力碳化硅制品有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!