一种高强度耐磨型焊接链轮的制作方法

本发明涉及焊接链轮,更具体地说,本发明涉及一种高强度耐磨型焊接链轮。

背景技术:

1、链传动是通过链条将具有特殊齿形的主动链轮的运动和动力传递到具有特殊齿形的从动链轮的一种传动方式,链传动有许多优点,与带传动相比,无弹性滑动和打滑现象,平均传动比准确,工作可靠,效率高;传递功率大,过载能力强,相同工况下的传动尺寸小;所需张紧力小,作用于轴上的压力小;能在高温、潮湿、多尘、有污染等恶劣环境中工作。链传动的缺点主要有:仅能用于两平行轴间的传动;成本高,易磨损,易伸长,传动平稳性差,运转时会产生附加动载荷、振动、冲击和噪声,不宜用在急速反向的传动中,因此。链轮齿应有足够的接触强度和耐磨性,故齿面多经热处理,现有的链轮虽然在一定程度上能够满足使用要求,但是在于链条啮合时,仍不可避免的会存在卡涩等现象,导致链传动存在较大的噪音等问题,且链条容易脱落。

2、为了解决上述问题,专利号cn106523654a,柔性链轮,包括链轮本体和轮毂,通过分体设置为链轮本体和轮毂,并在链轮本体和轮毂之间的配合间隙内设置柔性弹性体,在链轮与链条啮合时,当链轮与链条存在卡涩时,通过柔性弹性体的变形,可有效减轻卡涩,并相应地降低噪音。

3、但在实际使用中,该装置适合低扭矩传递,在高承载力的传递过程中,尤其是焊接链轮,由于焊接连接往往是多个链轮通过焊接连接在一起,因此对焊接链轮的接触强度和耐磨性要求更为严格,否则在传动过程中有波动、噪声大等缺陷,且降低了链轮的实用寿命。

4、于是,发明人有鉴于此,秉持多年该相关行业丰富的设计开发及实际制作的经验,针对现有的结构及缺失予以研究改良,提供一种高强度耐磨型焊接链轮,以期达到更具有利用环形块和加强筋的作用力,弥补多个链轮体块与连接套管因焊接导致的承载力的不足,使连接套管与焊接板之间更加稳固,提高焊接链轮的强度,从而提高焊接链轮的承载力,延长链轮的使用寿命;增加整体表面的硬度,使链轮与链条之间的耐磨性增加,避免表面因为摩擦导致破损,从而导致焊接链轮内部的锈蚀,不仅整体更加美观;避免通过挤压砂石导致链轮体块或者链条的表面产生损伤,从而提高焊接链轮的耐磨性的目的。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供一种高强度耐磨型焊接链轮,利用环形块和加强筋的作用力,弥补多个链轮体块与连接套管因焊接导致的承载力的不足,使连接套管与焊接板之间更加稳固,提高焊接链轮的强度,从而提高焊接链轮的承载力,延长链轮的使用寿命;增加整体表面的硬度,使链轮与链条之间的耐磨性增加,避免表面因为摩擦导致破损,从而导致焊接链轮内部的锈蚀,不仅整体更加美观;避免通过挤压砂石导致链轮体块或者链条的表面产生损伤,从而提高焊接链轮的耐磨性,以解决上述背景技术中提出的问题。

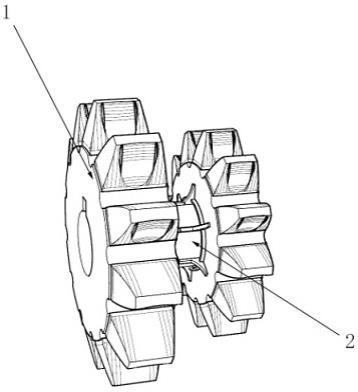

2、为实现上述目的,本发明提供如下技术方案:一种高强度耐磨型焊接链轮,包括若干个链轮本体,若干个所述链轮本体的尺寸和直径均不相同,若干个所述链轮本体之间均固定连接有传动轴,所述链轮本体包括链轮体块,所述链轮体块的内部开设有第一轴孔,所述链轮体块的内部位于第一轴孔的侧边开设有第一键槽,所述链轮体块的外表面固定连接有若干个齿牙,所述链轮体块的外表面开设有凹槽。

3、在一个优选地实施方式中,所述链轮体块靠近传动轴一侧的内部开设有焊接槽,所述焊接槽的内部开设有齿槽,所述链轮体块的内部位于焊接槽的内部开设有沉头槽。

4、在一个优选地实施方式中,所述凹槽的外形为圆弧状,且与齿牙分别交错分布在链轮体块的外表面。

5、在一个优选地实施方式中,所述齿牙的一侧开设有斜槽,所述斜槽的底部与凹槽固定连通。

6、在一个优选地实施方式中,所述齿牙的两侧为斜面设计。

7、在一个优选地实施方式中,所述传动轴包括连接套管,所述连接套管的两端均连接有环形块,所述环形块的侧边固定连接有焊接板,所述焊接板的侧边和连接套管一端的外表面之间固定连接有加强筋,且固定连接在环形块的外表面,所述焊接板的另外一侧固定连接有连接块,所述连接块的外表面固定连接有若干个与齿槽相对应的传动齿。

8、在一个优选地实施方式中,所述连接套管和焊接板的内部均开设有与第一轴孔相对应的第二轴孔,所述第二轴孔的一端固定连接有与第一键槽相对应的第二键槽。

9、在一个优选地实施方式中,所述加强筋的数量为若干个,且均匀分布在连接套管与焊接板之间。

10、在一个优选地实施方式中,所述连接块和传动齿分别嵌接安装在沉头槽和齿槽的内部,且焊接板通过焊接固定安装在链轮体块侧边的焊接槽内部

11、在一个优选地实施方式中,所述焊接链轮的整体为合金渗碳钢,所述焊接链轮的表面涂覆有耐磨层,所述耐磨层为耐磨陶瓷涂层,所达耐磨层的表面设置有为碳化钛层,所述碳化钛层的表面设置有超细合金层,所述超细合金层的表面通过电镀有碳化钨层。

12、本发明的技术效果和优点:

13、1、本发明通过设置齿槽均匀分布在传动齿的内部,从而使连接套管受到的力更加均匀,避免连接套管与链轮体块之间受力不够均匀,导致链轮体块与连接套管之间产生弯曲力,从而使受力更加平稳和均匀,同时,利用环形块和加强筋的作用力,弥补多个链轮体块与连接套管因焊接导致的承载力的不足,使连接套管与焊接板之间更加稳固,提高焊接链轮的强度,从而提高焊接链轮的承载力,延长链轮的使用寿命。

14、2、本发明通过设置焊接链轮的表面涂覆有耐磨层,增加整体表面的硬度,使链轮与链条之间的耐磨性增加,避免表面因为摩擦导致破损,从而导致焊接链轮内部的锈蚀,不仅整体更加美观,且延长焊接链轮的使用寿命。

15、3、本发明通过设置通过设置斜槽和齿牙斜面的设计,避免砂石在链条和焊接链轮啮合时,通过挤压导致链轮体块或者链条的表面产生损伤,从而提高焊接链轮的耐磨性,进而延长链轮的使用寿命。

技术特征:

1.一种高强度耐磨型焊接链轮,包括若干个链轮本体(1),若干个所述链轮本体(1)的尺寸和直径均不相同,若干个所述链轮本体(1)之间均固定连接有传动轴(2),其特征在于,所述链轮本体(1)包括链轮体块(11),所述链轮体块(11)的内部开设有第一轴孔(12),所述链轮体块(11)的内部位于第一轴孔(12)的侧边开设有第一键槽(13),所述链轮体块(11)的外表面固定连接有若干个齿牙(15),所述链轮体块(11)的外表面开设有凹槽(14);

2.根据权利要求1所述的高强度耐磨型焊接链轮,其特征在于:所述凹槽(14)的外形为圆弧状,且与齿牙(15)分别交错分布在链轮体块(11)的外表面。

3.根据权利要求2所述的高强度耐磨型焊接链轮,其特征在于:所述齿牙(15)的一侧开设有斜槽(16),所述斜槽(16)的底部与凹槽(14)固定连通。

4.根据权利要求3所述的高强度耐磨型焊接链轮,其特征在于:所述齿牙(15)的两侧为斜面设计。

5.根据权利要求1所述的高强度耐磨型焊接链轮,其特征在于:所述传动轴(2)包括连接套管(21),所述连接套管(21)的两端均连接有环形块(22),所述环形块(22)的侧边固定连接有焊接板(23),所述焊接板(23)的侧边和连接套管(21)一端的外表面之间固定连接有加强筋(24),且固定连接在环形块(22)的外表面,所述焊接板(23)的另外一侧固定连接有连接块(25),所述连接块(25)的外表面固定连接有若干个与齿槽(18)相对应的传动齿(26)。

6.根据权利要求5所述的高强度耐磨型焊接链轮,其特征在于:所述连接套管(21)和焊接板(23)的内部均开设有与第一轴孔(12)相对应的第二轴孔(27),所述第二轴孔(27)的一端固定连接有与第一键槽(13)相对应的第二键槽(28)。

7.根据权利要求6所述的高强度耐磨型焊接链轮,其特征在于:所述加强筋(24)的数量为若干个,且均匀分布在连接套管(21)与焊接板(23)之间。

8.根据权利要求7所述的高强度耐磨型焊接链轮,其特征在于:所述连接块(25)和传动齿(26)分别嵌接安装在沉头槽(19)和齿槽(18)的内部,且焊接板(23)通过焊接固定安装在链轮体块(11)侧边的焊接槽(17)内部。

9.根据权利要求1所述的高强度耐磨型焊接链轮,其特征在于:所述焊接链轮的整体为合金渗碳钢,所述焊接链轮的表面涂覆有耐磨层(01),所述耐磨层(01)为耐磨陶瓷涂层,所达耐磨层(01)的表面设置有为碳化钛层(02),所述碳化钛层(02)的表面设置有超细合金层(03),所述超细合金层(03)的表面通过电镀有碳化钨层(04)。

技术总结

本发明公开了一种高强度耐磨型焊接链轮,包括若干个链轮本体,若干个链轮本体的尺寸和直径均不相同,若干个链轮本体之间均固定连接有传动轴,链轮本体包括链轮体块,链轮体块的内部开设有第一轴孔,链轮体块的内部位于第一轴孔的侧边开设有第一键槽,链轮体块的外表面固定连接有若干个齿牙,链轮体块的外表面开设有凹槽,利用环形块和加强筋的作用力,弥补多个链轮体块与连接套管因焊接导致的承载力的不足,使连接套管与焊接板之间更加稳固,提高焊接链轮的强度,增加整体表面的硬度,使链轮与链条之间的耐磨性增加,避免表面因为摩擦导致破损,从而导致焊接链轮内部的锈蚀,不仅整体更加美观,提高焊接链轮的耐磨性。

技术研发人员:方建国,叶志华,程小华,刘菊如,俞俊峰,叶晓玲

受保护的技术使用者:安徽麦克威链传动制造有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!