一种制动摩擦片的磨损状态检测方法、装置和终端设备与流程

本申请涉及车辆检测,尤其涉及一种制动摩擦片的磨损状态检测方法、装置和终端设备。

背景技术:

1、目前的乘用车普遍采用盘式制动器,包括定钳盘式制动器和浮钳盘式制动器,盘式制动器利用矩形密封圈的弹性变形来实现间隙自动调节功能。如图1所示为一种定钳盘式制动器的结构示意图;矩形密封圈1嵌在制动钳体2油缸的矩形槽内,密封圈1内圆与活塞3外圆紧密配合;制动时活塞3被压向制动盘4,密封圈1发生弹性变形。解除制动时,密封圈1要恢复原状,于是将活塞3拉回原位;当制动盘4与制动摩擦片5磨损后引起的制动间隙增大且超过活塞3的设置行程时,活塞3在制动液压力作用下克服密封圈1的摩擦阻力而继续前移,直到实现完全制动为止。活塞3与密封圈1之间这一不可恢复的相对位移便补偿了由于磨损而产生过量的间隙,即对制动间隙进行了自动调整,始终保持制动间隙的正常数值,保证了制动的可靠性。制动摩擦片5的磨损程度将直接影响车辆行驶的安全性。

2、目前的技术方案一般是获取制动摩擦片的初始位置和用于补偿制动磨损量的补偿位置,根据初始位置和补偿位置之间的距离确定制动摩擦片的磨损量,从而确定该磨损状态是否会影响行车安全。但是该技术方案无法精准确定出制动摩擦片是否存在异常磨损。

3、因此,如何提高检测制动摩擦片的磨损状态的精准度,是本领域技术人员目前需要解决的技术问题。

技术实现思路

1、本申请的目的在于提供一种制动摩擦片的磨损状态检测方法、装置、终端设备和计算机可读存储介质,旨在提高检测制动摩擦片的磨损状态的精准度。

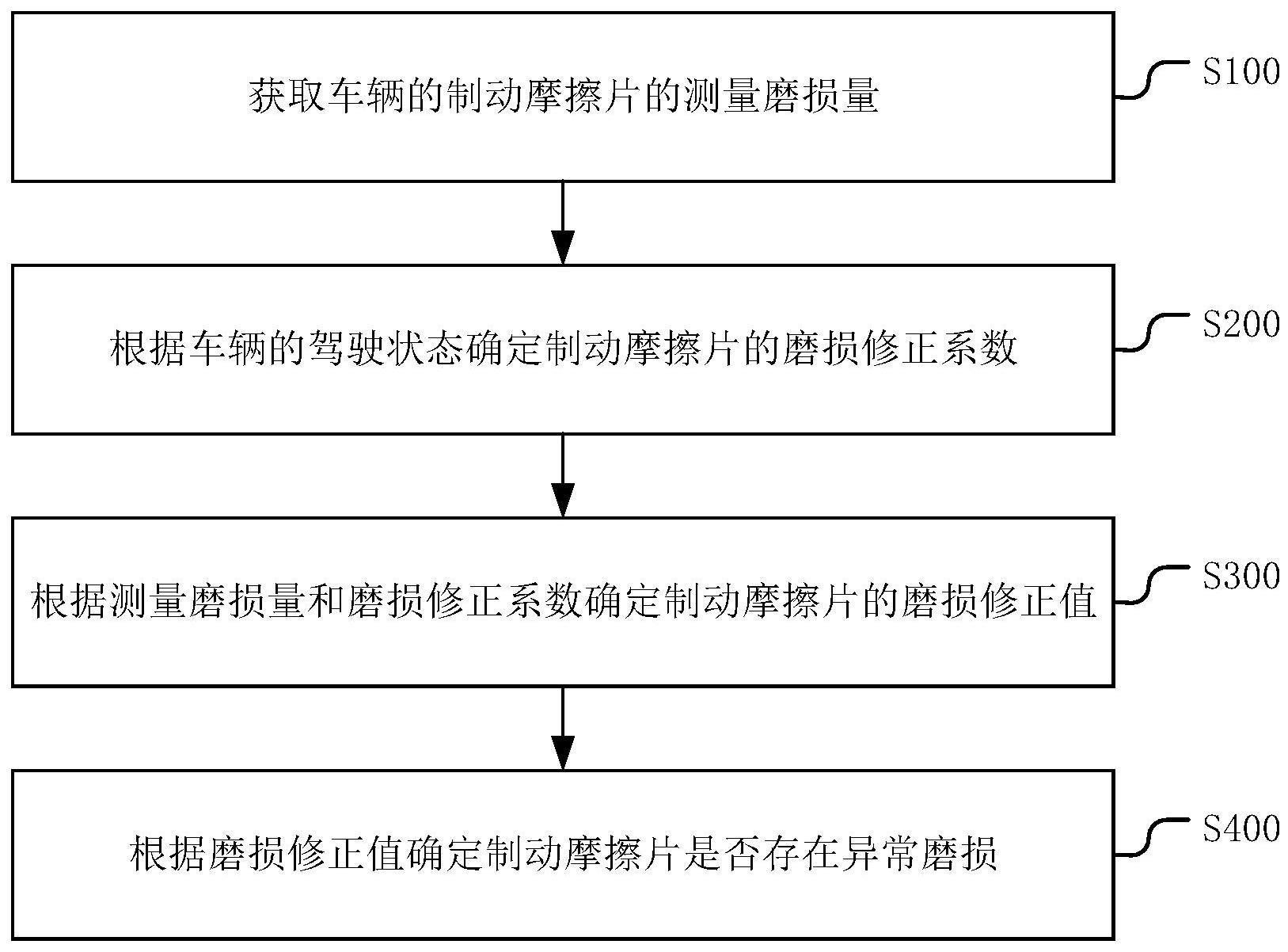

2、第一方面,本申请提供了一种制动摩擦片的磨损状态检测方法。所述方法包括:

3、获取车辆的制动摩擦片的测量磨损量;

4、根据所述车辆的驾驶状态确定所述制动摩擦片的磨损修正系数;

5、根据所述测量磨损量和所述磨损修正系数确定所述制动摩擦片的磨损修正值;

6、根据所述磨损修正值确定所述制动摩擦片是否存在异常磨损。

7、在其中一个实施例中,所述获取车辆的制动摩擦片的测量磨损量,包括:

8、利用位移传感器检测车辆的盘式制动器的活塞位移量;

9、根据所述活塞位移量确定制动摩擦片的测量磨损量。

10、在其中一个实施例中,所述根据所述车辆的驾驶状态确定所述制动摩擦片的磨损修正系数,包括:

11、根据所述车辆的动态控制系统和牵引力控制系统的触发频次确定所述制动摩擦片的磨损修正系数。

12、在其中一个实施例中,所述根据所述磨损修正值确定所述制动摩擦片是否存在异常磨损,包括:

13、根据所述车辆的制动控制信息确定所述制动摩擦片的理论磨损量;

14、根据所述磨损修正值和所述理论磨损量确定所述制动摩擦片是否存在异常磨损。

15、在其中一个实施例中,所述根据所述磨损修正值和所述理论磨损量确定所述制动摩擦片是否存在异常磨损,包括:

16、确定所述磨损修正值和所述理论磨损量的磨损量差值;

17、若所述磨损量差值大于预设误差阈值,则确定所述制动摩擦片存在异常磨损。

18、在其中一个实施例中,所述方法还包括:

19、若所述磨损量差值小于或等于所述预设误差阈值,则确定车辆前轴的左右制动摩擦片对应的第一左右磨损量差值以及车辆后轴的左右制动摩擦片对应的第二左右磨损量差值;

20、若所述第一左右磨损量差值和/或所述第二左右磨损量差值大于预设差值阈值,则确定所述制动摩擦片存在异常磨损;

21、否则,确定所述制动摩擦片不存在异常磨损。

22、在其中一个实施例中,所述方法还包括:

23、在确定所述制动摩擦片存在异常磨损时,生成并发送第一提示信息。

24、在其中一个实施例中,所述方法还包括:

25、根据所述制动摩擦片的初始厚度和所述制动摩擦片的测量磨损量确定所述制动摩擦片的剩余厚度;

26、在所述剩余厚度小于或等于预设厚度阈值时,生成并发送第二提示信息。

27、第二方面,本申请还提供了一种制动摩擦片的磨损状态检测装置。所述装置包括:

28、第一确定模块,用于获取车辆的制动摩擦片的测量磨损量;

29、第二确定模块,用于根据所述车辆的驾驶状态确定所述制动摩擦片的磨损修正系数;

30、第三确定模块,用于根据所述测量磨损量和所述磨损修正系数确定所述制动摩擦片的磨损修正值;

31、状态检测模块,用于根据所述磨损修正值确定所述制动摩擦片是否存在异常磨损。

32、第三方面,本申请还提供了一种终端设备。所述终端设备包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上所述方法的步骤。

33、第四方面,本申请还提供了一种计算机可读存储介质。所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现如上述方法的步骤。

34、本申请提供的一种制动摩擦片的磨损状态检测方法,是在获取车辆的制动摩擦片的测量磨损量后,进一步根据车辆的驾驶状态确定制动摩擦片的磨损修正系数,根据测量磨损量和磨损修正系数确定制动摩擦片的磨损修正值;根据磨损修正值确定制动摩擦片是否存在异常磨损;可见,本方法是利用制动摩擦片的磨损修正系数对测量磨损量进行修正后确定出的制动摩擦片的磨损修正值,即确定出的磨损修正值能更加精准地表征制动摩擦片的磨损状态;因此根据磨损修正值确定制动摩擦片是否存在异常磨损,能够更加精准地确定出制动摩擦片的磨损状态,即本方法能提高检测制动摩擦片的磨损状态的精准度。

35、可以理解的是,本申请实施例提供的一种制动摩擦片的磨损状态检测装置、终端设备和计算机可读存储介质,具有如上述制动摩擦片的磨损状态检测方法相同的有益效果,在此不再赘述。

技术特征:

1.一种制动摩擦片的磨损状态检测方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述获取车辆的制动摩擦片的测量磨损量,包括:

3.根据权利要求1所述的方法,其特征在于,所述根据所述车辆的驾驶状态确定所述制动摩擦片的磨损修正系数,包括:

4.根据权利要求1所述的方法,其特征在于,所述根据所述磨损修正值确定所述制动摩擦片是否存在异常磨损,包括:

5.根据权利要求4所述的方法,其特征在于,所述根据所述磨损修正值和所述理论磨损量确定所述制动摩擦片是否存在异常磨损,包括:

6.根据权利要求5所述的方法,其特征在于,所述方法还包括:

7.根据权利要求1至6任一项所述的方法,其特征在于,所述方法还包括:

8.根据权利要求1至6任一项所述的方法,其特征在于,所述方法还包括:

9.一种制动摩擦片的磨损状态检测装置,其特征在于,所述装置包括:

10.一种终端设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,其特征在于,所述处理器执行所述计算机程序时实现如权利要求1至8任一项所述方法的步骤。

技术总结

本申请提供一种制动摩擦片的磨损状态检测方法、装置和终端设备,其方法包括:获取车辆的制动摩擦片的测量磨损量;根据车辆的驾驶状态确定制动摩擦片的磨损修正系数;根据测量磨损量和磨损修正系数确定制动摩擦片的磨损修正值;根据磨损修正值确定制动摩擦片是否存在异常磨损。本方法是利用制动摩擦片的磨损修正系数对测量磨损量进行修正后确定出的制动摩擦片的磨损修正值,即确定出的磨损修正值能更加精准地表征制动摩擦片的磨损状态;因此根据磨损修正值确定制动摩擦片是否存在异常磨损,能够更加精准地确定出制动摩擦片的磨损状态,即本方法能提高检测制动摩擦片的磨损状态的精准度。

技术研发人员:李杰,杜晓跃,牛贺功,王兆庆,成鹏飞,王骋,岳志强

受保护的技术使用者:长城汽车股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!