一种顶管中继间拆除后闭合施工工艺的制作方法

本发明涉及顶管中继间拆除后的密封,特别是涉及一种顶管中继间拆除后闭合施工工艺。

背景技术:

1、中继间在长距离顶管中用于分段顶进而设在管段中间的封闭的环形小室,一般用钢材制作,沿管环设置千斤顶,该法之最大优点,能缩短硕节长度,从而减少千斤顶和后背的数量。中继间是长距离和超长距离顶管施工的关键,是分段克服摩阻力的一种施工技术,通过将管道分成数段,分段向前顶进,使主千斤顶的顶力分散,解决长距离顶管的顶力问题。中继间在顶管施工完成后要进行拆除。

2、在长距离、大口径钢管顶管工程中,中继间拆除处是管道的薄弱环节,在管道运行期间最容易发生漏水问题。现有专利技术都是针对中继间的研制和加固,而对于中继间拆除后的密封性问题鲜有涉及。公开号为cn205956551u的中国实用新型专利公开了一种顶管中继间拆除后的密封加固组件,其包括中继间伸缩区、钢筋笼,所述的中继间伸缩区包括前壳体、后壳体,所述的前壳体和后壳体为钢结构壳体,所述的前壳体和后壳体之间为承插式连接,所述的前壳体和后壳体之间设置有橡胶密封圈,所述的前壳体与后壳体接触处的内缝焊合形成环形焊缝,所述的后壳体内表面焊接钢筋笼,所述的钢筋笼包括固定筋、环形加固筋、横向筋,所述的固定筋呈辐射状焊接于后壳体内表面,所述的固定筋上焊接环形加固筋,所述的横向筋沿顶管轴线方向焊接于环形加固筋。

3、发明人发现,上述现有技术中主要是通过焊接钢筋笼配合橡胶密封圈起到中继管拆除后的加固和密封作用,但是焊接钢筋笼仅适合管径较大的顶管,而且橡胶密封圈使用寿命较短,因此施工作业难度大而且中继管拆除后的密封性难以保证。

技术实现思路

1、本申请实施例通过提供一种顶管中继间拆除后闭合施工工艺,以解决现有技术中中继管拆除后闭合施工操作难度大而且密封性差的技术问题。

2、为解决上述技术问题,本发明采用了如下技术方案,一种顶管中继间拆除后闭合施工工艺,其采用下述顶管系统:

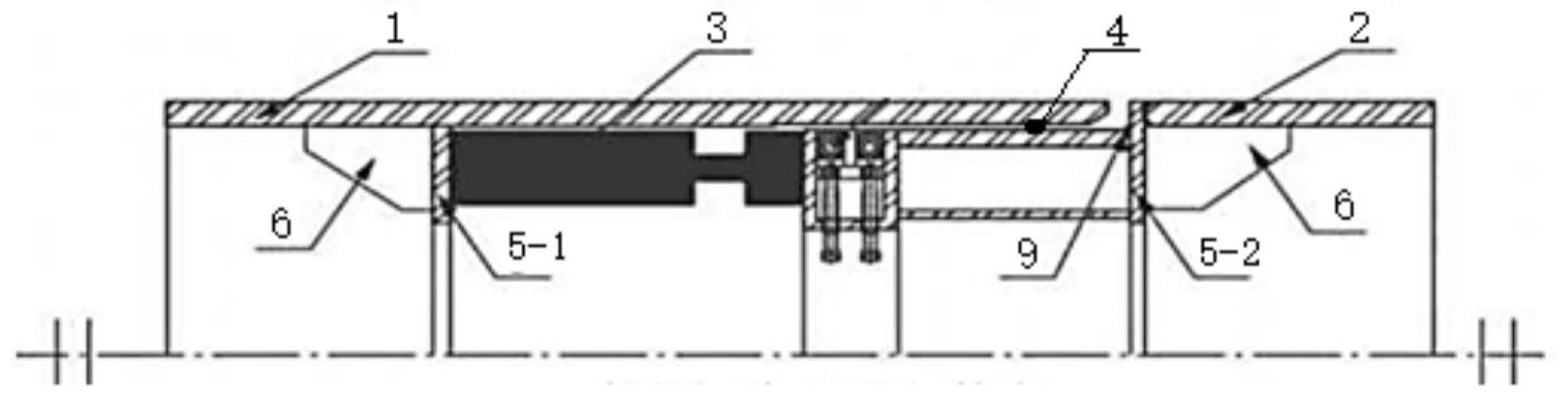

3、所述顶管系统包括中继间前位管以及中继间后位管,中继间前位管内设置有加劲环a,中继间后位管的一端设置有加劲环b,加劲环b焊接有前内封板,前内封板承插于中继间前位管内;

4、所述顶管中继间拆除后闭合施工工艺为:

5、步骤一、顶管施工结束后,拆除顶推油缸前,向中继间外压入双液水泥浆,替换顶管时起减阻作用的触变泥浆;

6、步骤二、拆除顶推油缸,保留前内封板;

7、步骤三、将前内封板与中继间前位管焊接固定;

8、步骤四、将中继间前位管内的加劲环a及中继间后位管一端的加劲环b切割打磨;

9、步骤五、在中继间后位管所靠近中继间前位管的一端加设后内封板,后内封板焊接于中继间后位管的内壁;后内封板的一端与加劲环b的残留部分通过焊接固定。

10、其中,前内封板与中继间前位管焊接后能够使管道形成密封,操作简单施工难度小。此外,在中继间的内壁焊接后内封板并且后内封板的一端与加劲环b的残留部分焊接,进一步加强了密封性,有效避免了多处渗漏的风险。

11、进一步的,前内封板与中继间前位管之间设置有橡胶止水圈;通过在两者之间设置橡胶止水圈能够进一步提高前内封板与中继间前位管之间的密封性。

12、进一步的,在步骤三中,前内封板与中继间前位管的焊接处为前内封板所远离中继间后位管的一端。

13、进一步的,前内封板的厚度为20mm,前内封板与中继间前位管焊接处焊脚的高度为20mm;由此能够进一步保证前内封板与中继间前位管焊接后的密闭性。

14、进一步的,在步骤四中,加劲环b经切割打磨后,具有倾斜的坡口;由此能够使加劲环b之间完全焊透,使前内封板、后内封板及加劲环之间通过一个闭合的焊缝形成一体。

15、进一步的,坡口的一侧与前内封板的内壁齐平,坡口的另一侧与中继间后位管的内壁平齐。

16、进一步的,在步骤五中,后内封板的另一端与中继间后位管的内壁焊接固定;由此能够使焊缝布置更加合理。

17、进一步的,后内封板是由多块钢板卷制并拼接而成;由此能够更加方便后内封板的焊接,也更加容易使后内封板与中继间后位管的内壁紧密贴合。

18、通过以上技术方案可以看出,本发明至少具有如下技术效果或优点:

19、前内封板与中继间前位管焊接后能够使管道形成密封,操作简单施工难度小。此外,在中继间的内壁焊接后内封板并且后内封板的一端与加劲环b的残留部分焊接,进一步加强了密封性,有效避免了多处渗漏的风险。前内封板、后内封板以及焊缝的布置避免了多处渗漏点,实现顶端中继间拆除后的严密性。

技术特征:

1.一种顶管中继间拆除后闭合施工工艺,其特征在于,采用下述顶管系统:

2.根据权利要求1所述的一种顶管中继间拆除后闭合施工工艺,其特征在于,前内封板(8)与中继间前位管(1)之间设置有橡胶止水圈(4)。

3.根据权利要求1所述的一种顶管中继间拆除后闭合施工工艺,其特征在于,在步骤三中,前内封板(8)与中继间前位管(1)的焊接处为前内封板(8)所远离中继间后位管(2)的一端。

4.根据权利要求3所述的一种顶管中继间拆除后闭合施工工艺,其特征在于,前内封板(8)的厚度为20mm,前内封板(8)与中继间前位管(1)焊接处焊脚的高度为20mm。

5.根据权利要求1至4任一所述的一种顶管中继间拆除后闭合施工工艺,其特征在于,在步骤四中,加劲环b(5-2)经切割打磨后,具有倾斜的坡口。

6.根据权利要求5所述的一种顶管中继间拆除后闭合施工工艺,其特征在于,坡口的一侧与前内封板(8)的内壁齐平,坡口的另一侧与中继间后位管(2)的内壁平齐。

7.根据权利要求6所述的一种顶管中继间拆除后闭合施工工艺,其特征在于,在步骤五中,后内封板(10)的另一端与中继间后位管(2)的内壁焊接固定。

8.根据权利要求7所述的一种顶管中继间拆除后闭合施工工艺,其特征在于,后内封板(10)是由多块钢板卷制并拼接而成。

技术总结

本发明公开了一种顶管中继间拆除后闭合施工工艺,涉及顶管中继间拆除后的密封技术领域,特别是涉及一种顶管中继间拆除后闭合施工工艺。其包括:步骤一、顶管施工结束后,拆除顶推油缸前,向中继间外压入双液水泥浆,替换顶管时起减阻作用的触变泥浆;步骤二、拆除顶推油缸,保留前内封板;步骤三、将前内封板与中继间前位管焊接固定;步骤四、将中继间前位管内的加劲环A及中继间后位管一端的加劲环B切割打磨;步骤五、在中继间后位管所靠近中继间前位管的一端加设后内封板,后内封板焊接于中继间后位管的内壁;后内封板的一端与加劲环B的残留部分通过焊接固定。本发明解决了现有技术中中继管拆除后闭合施工操作难度大而且密封性差的技术问题。

技术研发人员:苗慧霞,佟英,孙磊,董文超,孙玉强,郑岩,孙建华,范磊,张松涛,刘君,王洪明,贾大奎,舒奕然,武文行,张奥

受保护的技术使用者:中国电建集团山东电力建设第一工程有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!