一种刹车间隙自动调整臂的制作方法

本发明涉及刹车,特别是涉及一种刹车间隙自动调整臂。

背景技术:

1、刹车制动系统中,制动毂和刹车片之间的间隙并不是一成不变的。因为制动片是消耗品,随着不断地磨损消耗,它会逐渐变薄,导致和制动毂之间的间隙越来越大。随着间隙的增大,车子的制动力会随之减弱,所以必须保证制动片和制动毂之间的间隙处在适宜的范围之内,太小会造成制动拖滞,太大制动力又不够。而负责调整间隙的装置就是调整臂,主要有两种,分别为手动调整臂和自动调整臂。

2、在授权公告号为cn 212616028 u的专利中公开了一种刹车间隙自动调整臂装置,包括壳体,壳体具有相互连通的第一安装孔位、第二安装孔位和第三安装孔位,第三安装孔位内安装有第二蜗轮,第一安装孔位内安装有蜗轮蜗杆传动组件,第二安装孔位内安装调节组件,调节组件包括第二蜗杆和单向离合器,第二蜗杆与第一蜗轮啮合,第二蜗轮与第一蜗杆啮合,第三安装孔位的一端安装有控制臂盖,控制臂盖内配合有控制臂总成,控制警总成的背面设有外齿圈。装置通过增加蜗杆头数、导程角,减小齿形角,减小齿数以及增加齿厚的方式来增加装置的承载能力以及使用寿命。

3、上述装置中使用的方式虽然能够起到增加装置的承载能力以及使用寿命的作用,但是装置在使用时,由于需要第一蜗杆推动第二蜗轮,使第二蜗轮通过内花键带动凸轮轴转动来调节制动蹄片和制动毂摩擦,产生制动力,这也使得制动过程中,制动蹄片和制动毂摩擦时会通过凸轮轴对第二蜗轮产生反作用力,使得第二蜗轮和第一蜗杆之间的接触面承受很大的压力。且由于第二蜗轮和第一蜗杆之间接触面小,这就导致了第二蜗轮和第一蜗杆局部受力过大,在长久使用中容易造成两者接触部分磨损。产生磨损后,刹车时第二蜗轮和第一蜗杆之间容易出现相对转动,导致第二蜗轮和第一蜗杆之间防退性会下降,这会出现刹车灵敏度下降的问题。且制动蹄片和制动毂摩擦时,还会通过凸轮轴对第二蜗轮进行反震,使得第二蜗轮和第一蜗杆之间受到反震,第二蜗轮和第一蜗杆之间接触面小,在震动剧烈的情况下不仅会加快第二蜗轮和第一蜗杆之间的磨损,还容易使产生裂痕第二蜗轮和第一蜗杆之间产生裂痕。为此,我们提出一种刹车间隙自动调整臂。

技术实现思路

1、本发明的目的在于提供一种刹车间隙自动调整臂,可以有效解决背景技术中提出的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

3、本发明为一种刹车间隙自动调整臂,包括臂座、活动设置在臂座内腔中的轴套,其特征在于:所述臂座的内部设置有防止轴套主动反转的锁止组件,所述臂座的内部一侧设置有限位组件,所述限位组件用于在轴套被动反转时对轴套的限位;

4、所述锁止组件包括一体设置在轴套外侧面的多个齿块,和齿块相卡合的多个卡板,用于调节卡板位置的卡座组件;

5、所述限位组件包括定位臂,固定设置在定位臂一侧的内环盖,套设在内环盖一端的套环,设置在内环盖、用于防止套环反转的防退组件,以及固定设置在轴套一侧的限位块,所述套环的一侧开设有卡口,所述限位块卡合在卡口的内部。

6、优选地,所述臂座的内腔内壁开设有滑槽,所述卡座组件设置在滑槽内,所述卡座组件包括连板,调节板,以及两个调节组件,所述调节组件包括固定设置在连板一侧的套管、固定设置在调节板一侧的连轴,以及套设在套管和连轴侧面的弹簧,所述连轴插接在套管的内部,所述卡板的一侧活动设置在滑槽的内部,且和调节板固定连接。

7、优选地,所述锁止组件还包括滚轴,所述齿块的壁内开设有两个滚槽,每个所述滚槽的内部活动设置一个滚轴,所述滚轴和卡板抵触。

8、优选地,所述锁止组件还包括抵触组件,所述抵触组件包括抵环、一体设置在抵环外侧面的多个抵板,以及固定安装在抵环内侧面的定位板,所述抵板和齿块数量相同且一一对应,所述定位板通过螺丝和轴套固定连接。

9、优选地,所述臂座的一侧通过第一螺栓设置有第一盖板,所述抵环套设在第一盖板的内侧面,所述抵环和第一盖板设有第一密封环。

10、优选地,所述防退组件包括通过定位轴活动设置在内环盖一侧的棘爪、固定设置在套环一侧的棘轮,以及通过导杆固定设置在内环盖侧面的弹片,所述弹片和棘爪压合,所述棘爪和棘轮卡合。

11、优选地,所述臂座的侧面通过第二螺栓设置有第二盖板,所述第二盖板和内环盖的侧面压合,所述第二盖板和内环盖之间设有第二密封环。

12、优选地,所述定位臂和内环盖之间通过第三螺栓连接。

13、优选地,所述抵环的侧面固定设置有多个导向轴,所述轴套的一侧开设有和导向轴数量相同的插孔,所述导向轴和插孔一一对应,所述导向轴插接在插孔的内部。

14、本发明具有以下有益效果:

15、1、本发明,通过臂座带动卡板推动齿块和轴套进行转动,卡板和齿块接触面积大,在转动过程中不会发生局部磨损,且卡板和齿块之间能够承受更大的压力,受到反震时也不会产生裂痕,使得装置的使用寿命更高,不会影响到装置的正常工作。且通过多个卡板的设置,使得装置的承压能力更强。并且在刹车发生磨损后,由于卡板会和不同的齿块进行卡合,这进一步避免了齿块磨损的问题。解决了现有使用蜗轮蜗杆结构的调整臂存在的蜗轮蜗杆接触面积小,承压能力不高的问题,以及使用时会出现磨损的问题。

16、2、本发明,通过提高卡合结构的抗磨损能力,使得装置的防退性更好,避免了现有使用蜗轮蜗杆结构的调整臂因磨损导致啮合处容易松动的问题,能够防止刹车的灵敏度降低。避免现有使用蜗轮蜗杆结构的调整臂存在的蜗轮蜗杆磨损后两者之间配合不稳定、防退性能下降导致的刹车能力下降的问题。

技术特征:

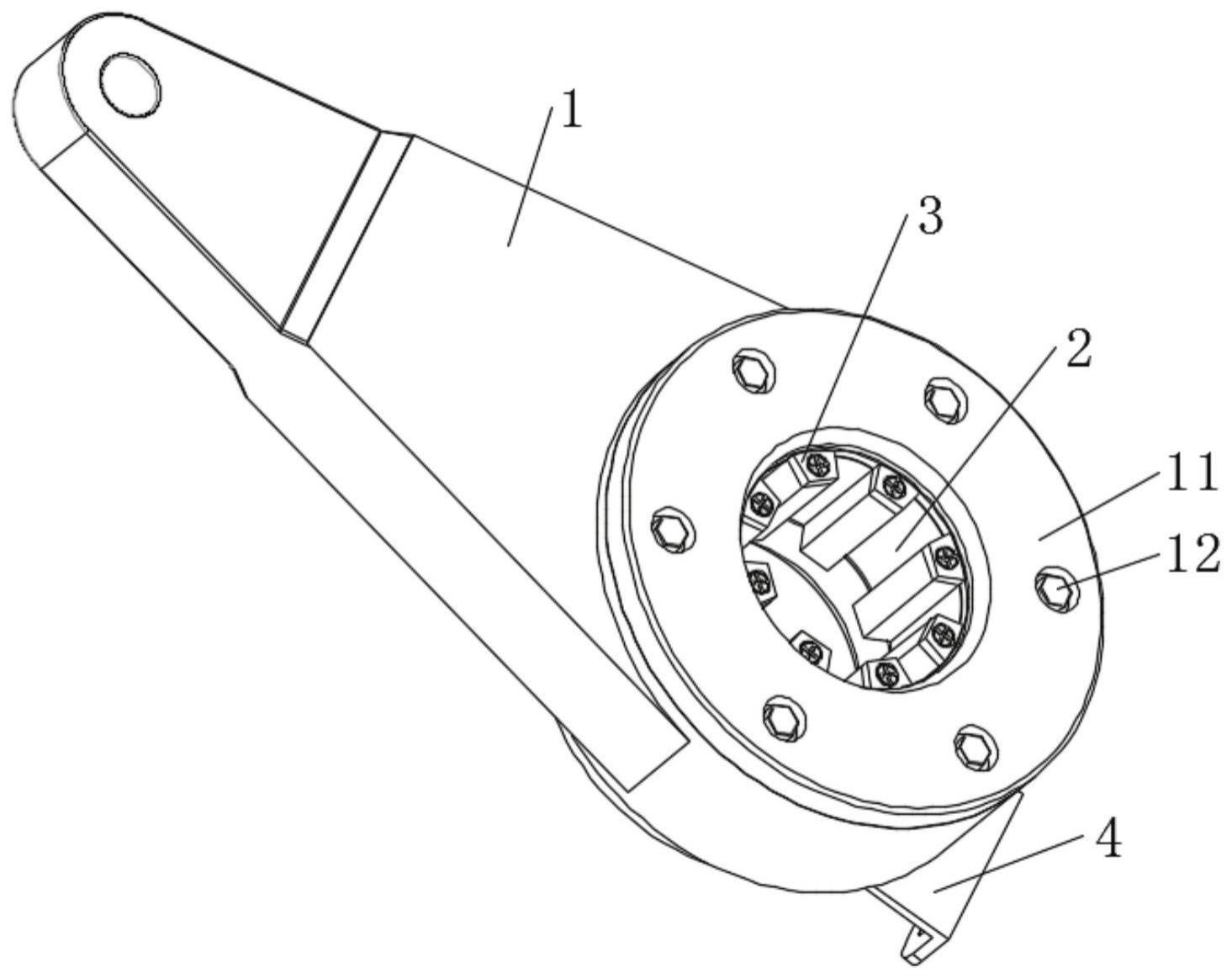

1.一种刹车间隙自动调整臂,包括臂座(1)、活动设置在臂座(1)内腔中的轴套(2),其特征在于:所述臂座(1)的内部设置有防止轴套(2)主动反转的锁止组件(3),所述臂座(1)的内部一侧设置有限位组件(4),所述限位组件(4)用于在轴套(2)被动反转时对轴套(2)的限位;

2.根据权利要求1所述的一种刹车间隙自动调整臂,其特征在于:所述臂座(1)的内腔内壁开设有滑槽(6),所述卡座组件(33)设置在滑槽(6)内,所述卡座组件(33)包括连板(331),调节板(332),以及两个调节组件(333),所述调节组件(333)包括固定设置在连板(331)一侧的套管(3331)、固定设置在调节板(332)一侧的连轴(3332),以及套设在套管(3331)和连轴(3332)侧面的弹簧(3333),所述连轴(3332)插接在套管(3331)的内部,所述卡板(32)的一侧活动设置在滑槽(6)的内部,且和调节板(332)固定连接。

3.根据权利要求2所述的一种刹车间隙自动调整臂,其特征在于:所述锁止组件(3)还包括滚轴(34),所述齿块(31)的壁内开设有两个滚槽(7),每个所述滚槽(7)的内部活动设置一个滚轴(34),所述滚轴(34)和卡板(32)抵触。

4.根据权利要求3所述的一种刹车间隙自动调整臂,其特征在于:所述锁止组件(3)还包括抵触组件(35),所述抵触组件(35)包括抵环(351)、一体设置在抵环(351)外侧面的多个抵板(352),以及固定安装在抵环(351)内侧面的定位板(353),所述抵板(352)和齿块(31)数量相同且一一对应,所述定位板(353)通过螺丝(8)和轴套(2)固定连接。

5.根据权利要求4所述的一种刹车间隙自动调整臂,其特征在于:所述臂座(1)的一侧通过第一螺栓(11)设置有第一盖板(12),所述抵环(351)套设在第一盖板(12)的内侧面,所述抵环(351)和第一盖板(12)设有第一密封环(13)。

6.根据权利要求1所述的一种刹车间隙自动调整臂,其特征在于:所述防退组件(44)包括通过定位轴(9)活动设置在内环盖(42)一侧的棘爪(441)、固定设置在套环(43)一侧的棘轮(442),以及通过导杆(10)固定设置在内环盖(42)侧面的弹片(443),所述弹片(443)和棘爪(441)压合,所述棘爪(441)和棘轮(442)卡合。

7.根据权利要求6所述的一种刹车间隙自动调整臂,其特征在于:所述臂座(1)的侧面通过第二螺栓(14)设置有第二盖板(15),所述第二盖板(15)和内环盖(42)的侧面压合,所述第二盖板(15)和内环盖(42)之间设有第二密封环(16)。

8.根据权利要求1所述的一种刹车间隙自动调整臂,其特征在于:所述定位臂(41)和内环盖(42)之间通过第三螺栓(17)连接。

9.根据权利要求4所述的一种刹车间隙自动调整臂,其特征在于:所述抵环(351)的侧面固定设置有多个导向轴(18),所述轴套(2)的一侧开设有和导向轴(18)数量相同的插孔(19),所述导向轴(18)和插孔(19)一一对应,所述导向轴(18)插接在插孔(19)的内部。

技术总结

本发明公开了一种刹车间隙自动调整臂,涉及刹车技术领域,本发明包括臂座、活动设置在臂座内腔中的轴套,其特征在于:所述臂座的内部设置有防止轴套主动反转的锁止组件,所述臂座的内部一侧设置有限位组件,所述限位组件用于在轴套被动反转时对轴套的限位;所述锁止组件包括一体设置在轴套外侧面的多个齿块,和齿块相卡合的多个卡板,用于调节卡板位置的卡座组件,所述限位组件包括定位臂,固定设置在定位臂一侧的内环盖;本发明通过臂座带动卡板推动齿块和轴套进行转动,在转动过程中不会发生局部磨损,且卡板和齿块之间能够承受更大的压力,受到反震时也不会产生裂痕,使得装置的使用寿命更高,不会影响到装置的正常工作。

技术研发人员:杨嘉韵,王斌,许凌锋,邱伟民,陈斌,张涛,王佩玉,陈金赟,沈昱璋,李建宁

受保护的技术使用者:浙江新中南汽车零部件股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!