一种用于冲压空气入口的板阀式排气活门及方法与流程

本发明属于飞机座舱压力控制,具体涉及一种用于冲压空气入口的板阀式排气活门及方法。

背景技术:

1、排气活门为座舱压力控制系统的主要执行机构,由引气系统向座舱不断供气,通过驱动排气活门开度,调节排气流量,进而控制座舱压力,使乘员处于舒适的压力环境。当飞机处于高空巡航时,发动机或引气系统故障会导致无足量新鲜空气进入客舱,客舱含氧量降低,将引起乘员身体不适甚至危及生命,目前排气活门只有外界大气压大于等于座舱压力时,新鲜空气才可进入座舱,但在高空中此举会导致座舱减压引发减压症,因此,需要一种可在发动机或引气系统故障时作为冲压空气入口的排气活门,使其可以在外界大气压小于座舱压力时能够进入座舱。

2、目前排气活门分为蝶阀式和板阀式两种,蝶阀一般安装于舱内,无法作为冲压空气入口;板阀安装于飞机蒙皮,是座舱和大气的分界面,但目前阀板最大开度为90°,无法将外界气流引入座舱。

技术实现思路

1、本发明的目的是:提供了一种用于冲压空气入口的板阀式排气活门及方法。本发明功能多样,成本低。

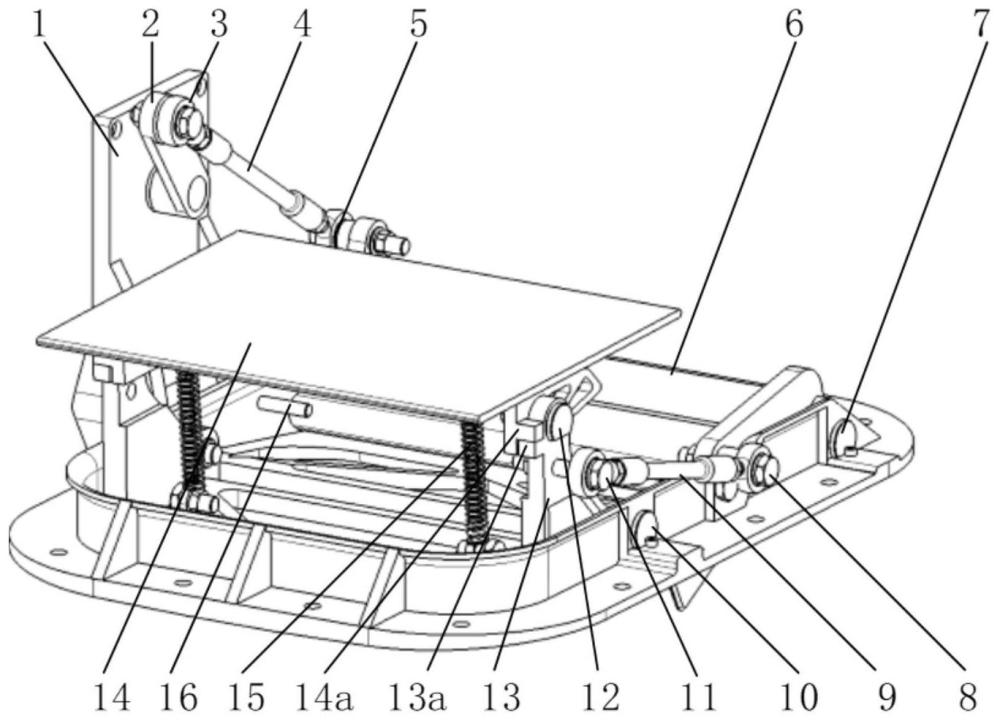

2、本发明的技术方案是:一种用于冲压空气入口的板阀式排气活门,包括活门壳体,活门壳体的通气口分别设有大板、小板和辅助板;大板经大板转轴与活门壳体铰接,小板经小板转轴与活门壳体铰接,辅助板位于大板上方,且经辅助板转轴与大板铰接;大板与辅助板在辅助板转轴处还分别有相互靠合的大板凸块和辅助板凸块,大板与辅助板间还设有拉簧;活门壳体与第一连杆铰接,第一连杆经第一连杆输出转轴与第二连杆铰接,第二连杆经第二连杆输出转轴与小板铰接,小板经小板输出转轴与第三连杆铰接,第三连杆经第三连杆输出转轴与大板铰接。

3、前述的用于冲压空气入口的板阀式排气活门中,活门壳体的通气口侧壁设有转换销,辅助板底面的侧边设有导向槽,辅助板绕大板转轴转动90°时,导向槽与转换销搭靠。

4、前述的用于冲压空气入口的板阀式排气活门中,初始状态下拉簧对辅助板产生的转矩,与转换销位于导向槽槽底时拉簧对辅助板产生的转矩的方向相反。

5、前述的用于冲压空气入口的板阀式排气活门中,大板底面的两侧边设有大板侧壁。

6、一种如前所述的板阀式排气活门的使用方法,正常状态下,活门壳体的通气口作为排气通道使用;在第一、二、三连杆联动下,大、小板分别绕大、小板转轴朝相反方向转动;同时在拉簧作用下大板凸块和辅助板凸块始终靠合,以使辅助板随大板同步转动。

7、前述的使用方法中,活门壳体的通气口作为排气通道使用时,大板的转动角度为0°~90°。

8、前述的使用方法中,发动机或引气系统故障时,活门壳体的通气口作为引气通道使用;此时大板绕大板转轴的转动角度大于90°,大板与大板侧壁形成的铲型结构将气流沿位于大板前方的通气口导入座舱;在导向槽与转换销的作用下,大板凸块和辅助板凸块脱离,同时辅助板绕辅助板转轴转动,将位于大板后方的通气口封闭。

9、前述的使用方法中,活门壳体的通气口作为引气通道使用时,大板绕大板转轴的最大转动角度为120°。

10、本发明的优点是:本发明正常工况下可用于座舱压力调节,在发动机或引气系统故障时,可调整结构,作为冲压空气入口,将外界新鲜空气引入座舱并使座舱压力大于外界大气压力,功能多样。

11、具体地,相较于传统大板只有90°开度范围的传统板阀式排气活门,本发明的大板拥有更大的开度范围,正常情况下,该排气活门用于根据座舱压力控制器发出的指令控制排气活门大板在0°~90°打开或关闭,调节座舱压力;在发动机或引气系统故障时,排气活门大板将会驱动至一个特定角度,并且两侧的立板会与活门壳体形成入口的侧壁,防止冲压空气在侧边流走,提高进气效率,同时辅助板将大板与小板之间的通道封闭,避免座舱内的空气外流,使座舱压力大于外界压力。

12、本发明不影响排气活门正常调节排气量的功能。在一般情况下,排气活门用于控制座舱排气量,大板开度范围为0°~90°,辅助板在拉簧的作用下,被紧紧压在凸块上,使辅助板与大板平行,避免辅助板影响排气通道。

13、本发明在发动机或引气系统故障时,可以起到冲压空气入口的作用,为保证座舱压力环境并提供新鲜空气。在此情况下大板将从90°继续打开,此时辅助板两侧导向槽的槽壁会始终接触转换销,辅助板在大板的驱动力与转换销的反作用力的作用下克服拉簧拉力,绕辅助板转轴旋转,旋转速度大于大板,最终大板在飞机外部形成铲形结构,将大气引入座舱,辅助板将盖住大板与小板之间的排气通道,避免座舱空气外流。

14、本发明作为排气通道模式和作为应急冲压入口模式的切换点在排气活门全开位置,此时辅助板两侧导向槽开始接触转换销

15、本发明中大板的两个侧壁可在排气活门作为冲压空气入口时,一侧与进入活门壳体通道内部,另一侧与外界大气气流方向垂直,与大板及活门壳体共同形成进气通道,侧壁可防止气流从大板两侧流出,提高进气效率。

16、本发明使用纯机械结构实现了当发动机或引气系统故障时,在保证座舱压力的同时引入外界新鲜空气,减小了该故障产生的影响,同时该结构在飞机正常运行时不影响排气活门正常工作。

17、本发明的在引气系统故障时,在高空环境下仍然能为座舱提供1.4kg/s的空气,而无需为了增加引气快速下降飞机高度,提升了飞行安全性。

18、本发明通过纯机械结构实现排气活门作为排气通道和作为应急冲压入口两种模式,使用一个输入驱动大板、小板及辅助板三个阀板的转动,减少了电机的使用,使成本更低。

19、本发明中拉簧在旋转过程中可跨过辅助板转轴,此时拉簧对辅助板的作用转矩与初始的转矩方向相反,使拉簧的拉力与大板的驱动力同向,减小对大板驱动力的要求,同时也可保证在排气活门作为冲压空气入口时,辅助板在拉簧拉力的作用下被压死,避免在振动过程中晃动漏气。

技术特征:

1.一种用于冲压空气入口的板阀式排气活门,其特征在于,包括活门壳体(1),活门壳体(1)的通气口分别设有大板(13)、小板(6)和辅助板(14);大板(13)经大板转轴(10)与活门壳体(1)铰接,小板(6)经小板转轴(7)与活门壳体(1)铰接,辅助板(14)位于大板(13)上方,且经辅助板转轴(12)与大板铰接;大板(13)与辅助板(14)在辅助板转轴(12)处还分别有相互靠合的大板凸块(13a)和辅助板凸块(14a),大板(13)与辅助板(14)间还设有拉簧(15);活门壳体(1)与第一连杆(2)铰接,第一连杆(2)经第一连杆输出转轴(3)与第二连杆(4)铰接,第二连杆(4)经第二连杆输出转轴(5)与小板(6)铰接,小板(6)经小板输出转轴(8)与第三连杆(9)铰接,第三连杆(9)经第三连杆输出转轴(11)与大板(13)铰接。

2.根据权利要求1所述的用于冲压空气入口的板阀式排气活门,其特征在于,活门壳体(1)的通气口侧壁设有转换销(16),辅助板(14)底面的侧边设有导向槽(14c),辅助板(14)绕大板转轴(10)转动90°时,导向槽(14c)与转换销(16)搭靠。

3.根据权利要求1所述的用于冲压空气入口的板阀式排气活门,其特征在于,初始状态下拉簧(15)对辅助板(14)产生的转矩,与转换销(16)位于导向槽(14c)槽底时拉簧(15)对辅助板(14)产生的转矩的方向相反。

4.根据权利要求1所述的用于冲压空气入口的板阀式排气活门,其特征在于,大板(13)底面的两侧边设有大板侧壁(13c)。

5.一种如权利要求1-4任一所述的板阀式排气活门的使用方法,其特征在于,正常状态下,活门壳体(1)的通气口作为排气通道使用;在第一、二、三连杆联动下,大、小板分别绕大、小板转轴朝相反方向转动;同时在拉簧(15)作用下大板凸块(13a)和辅助板凸块(14a)始终靠合,以使辅助板(14)随大板(13)同步转动。

6.根据权利要求5所述的使用方法,其特征在于,活门壳体(1)的通气口作为排气通道使用时,大板(13)的转动角度为0°~90°。

7.根据权利要求5所述的使用方法,其特征在于,发动机或引气系统故障时,活门壳体(1)的通气口作为引气通道使用;此时大板(13)绕大板转轴(10)的转动角度大于90°,大板(13)与大板侧壁(13c)形成的铲型结构将气流沿位于大板(13)前方的通气口导入座舱;在导向槽(14c)与转换销(16)的作用下,大板凸块(13a)和辅助板凸块(14a)脱离,同时辅助板(14)绕辅助板转轴(12)转动,将位于大板(13)后方的通气口封闭。

8.根据权利要求7所述的使用方法,其特征在于,活门壳体(1)的通气口作为引气通道使用时,大板(13)绕大板转轴(10)的最大转动角度为120°。

技术总结

本发明公开了一种用于冲压空气入口的板阀式排气活门及方法。包括活门壳体,活门壳体的通气口分别设有大板、小板和辅助板;大板经大板转轴与活门壳体铰接,小板经小板转轴与活门壳体铰接,辅助板位于大板上方,且经辅助板转轴与大板铰接;大板与辅助板在辅助板转轴处还分别有相互靠合的大板凸块和辅助板凸块,大板与辅助板间还设有拉簧;活门壳体与第一连杆铰接,第一连杆经第一连杆输出转轴与第二连杆铰接,第二连杆经第二连杆输出转轴与小板铰接,小板经小板输出转轴与第三连杆铰接,第三连杆经第三连杆输出转轴与大板铰接。本发明功能多样,成本低。

技术研发人员:张建伟,刘颍龙,宋钊杰,刘云阁,李帅涛,任世浩,王聪,崔本清,陈康

受保护的技术使用者:新乡航空工业(集团)有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!