一种活塞直动式高温高压减压阀的制作方法

本发明属于减压阀,具体涉及一种活塞直动式高温高压减压阀。

背景技术:

1、减压阀广泛应用于各类液压气动控制系统中,其入口压力变化时,能够维持出口压力稳定。现有技术中,常规减压阀采用膜片式或活塞式结构,阀口密封方式采用塑料软密封,在阀口需要承受高温高速冲击时,受限于密封材料和阀芯阀体材料的耐温能力,常规减压阀在高温下会出现运动卡滞、密封失效等故障。通常减压阀工作温度范围最高只有250℃,采用常规减压阀即可,但电力领域的电站蒸气压力控制回路、军工领域固体燃气发生器压力控制回路等应用场合中,减压阀需要承受的工作温度最高可达1000℃,在此高温下,现有减压阀设计方案已不能适应高温要求。因此,亟需一种适用于高温高压场景的减压阀。

技术实现思路

1、针对现有技术的以上缺陷或改进需求中的一种或者多种,本发明提供了一种活塞直动式高温高压减压阀,通过阀芯的轴向通长通孔将出气通道内的高温高压气体引入活塞上腔中,对活塞形成向下的气压作用力,进而实现进出气通道压力的动态调节,该方式能够对进入活塞上腔的气体进行冷却降温,避免高温高压气体直接对弹簧进行冲击而对减压阀内部零件造成损坏,适用于高温高压应用场景。

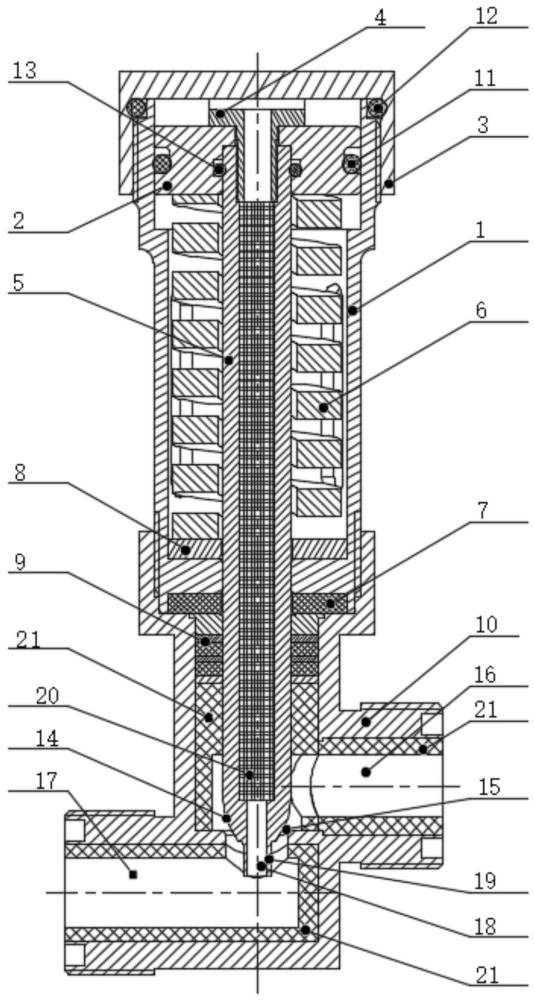

2、为实现上述目的,本发明提供一种活塞直动式高温高压减压阀,活塞直动式高温高压减压阀,包括上壳体和下壳体;

3、所述上壳体一端与下壳体轴向连接,另一端设有堵盖,且所述上壳体内设有活塞,该活塞与所述上壳体形成轴孔动配合;

4、所述上壳体和下壳体内沿轴向设有阀芯,所述阀芯一端设于活塞内孔中与之形成轴孔静配合,并通过压螺轴向连接,所述阀芯另一端伸入至下壳体的阀座处,并与下壳体阀座之间形成调节阀口;

5、所述上壳体底部具有环形凸台,其中部设有阀芯通过孔;所述环形凸台和活塞之间设有加载弹簧;

6、所述堵盖、活塞与上壳体之间形成活塞上腔,所述阀芯内具有沿轴向设置的通孔,与压螺内设置的轴向通孔同轴设置,并同时与所述活塞上腔连通,从而能够将下壳体进出气通道内的气体引入至所述活塞上腔内,通过活塞带动阀芯移动调整阀芯与阀座处的开口大小,实现进出气通道压力的动态调节。

7、作为本发明的进一步改进,所述阀芯通孔中模压有不锈钢金属网,所述不锈钢金属网的钢丝直径为φ0.05mm~φ0.15mm,填充率为40%~60%。

8、作为本发明的进一步改进,所述阀芯与下壳体之间设有柔性石墨填料;所述柔性石墨填料包括限位垫,所述限位垫卡于下壳体内侧凸台上,所述限位垫下方间隔设有多层支撑垫和柔性石墨垫,且所述柔性石墨垫位于相邻的两层支撑垫之间。

9、作为本发明的进一步改进,所述阀芯下端具有密封型面,所述密封型面下端设有引流台阶,该引流台阶内设有引流孔;优选地,所述引流台阶的长度不小于5mm~10mm。

10、作为本发明的进一步改进,所述密封型面为抛物线型面,所述密封型面轴向坐标y与径向坐标x的平方成正比,用以保证阀口开度与阀芯位移为线性关系。

11、作为本发明的进一步改进,所述环形凸台上设有调整垫,以调整加载弹簧安装状态下的弹簧高度,所述加载弹簧上端与所述活塞下端面抵接,下端与所述调整垫上端面抵接。

12、作为本发明的进一步改进,所述活塞下方与上壳体、阀芯之间形成活塞下腔,所述上壳体上沿周向开设有若干均压槽,用于实现所述活塞下腔与外部环境压力平衡。

13、作为本发明的进一步改进,所述压螺上部设有导流槽,所述压螺的轴向通孔通过该导流槽与所述活塞上腔连通。

14、作为本发明的进一步改进,所述阀芯采用钼合金材料;和/或,

15、所述下壳体采用镍基合金材料;和/或,

16、所述下壳体的进气通道、出气通道及柔性石墨填料下端设有隔热材料层。

17、作为本发明的进一步改进,所述活塞的外圆槽上设有第一密封圈,使活塞和上壳体的内壁面形成动密封;和/或,

18、所述上壳体通过螺纹与堵盖连接,且两者之间设有第二密封圈;和/或,

19、所述活塞的内孔槽上设置第三密封圈,使活塞与阀芯之间形成静密封;和/或,

20、所述上壳体和下壳体通过螺纹连接,且上壳体和下壳体的连接面之间设有隔热垫。

21、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

22、(1)本发明的活塞直动式高温高压减压阀,通过阀芯的轴向通长通孔将进出气通道内的高温高压气体引入活塞上腔中,对活塞形成向下的气压作用力,通过活塞带动阀芯移动调整阀芯与阀座处的开口大小,实现进出气通道压力的动态调节。通长通孔能够使高温高压气体达到冷却的效果,阀芯通孔中设有不锈钢金属网,出口通道气体通过不锈钢金属网形成的复杂流道时,对进入活塞上腔的气体进行冷却降温,避免高温高压气体直接对活塞进行冲击而对减压阀内部零件造成损坏,能够适用于高温高压应用场景。

23、(2)本发明的活塞直动式高温高压减压阀,通过流道内部的隔热设计、上下壳体连接隔热设计、阀芯内孔导流的隔热设计,能够将高温工作区域与常温工作区域隔离,使得减压阀大部分零件使用常规材料即可,降低了产品成本,提高了经济性。

24、(3)本发明的活塞直动式高温高压减压阀,通过活塞直接驱动阀芯运动,采用钼合金金属阀芯加高温合金复合阀体设计,阀口采取抛物线型面设计,并结合多重隔热设计措施,能够实现最高工作压力35mpa、最高工作温度1000℃,具有驱动力大、调节灵敏、动作可靠、结构简单、可靠性高、动静态性能好等优势。

技术特征:

1.一种活塞直动式高温高压减压阀,其特征在于,包括上壳体(1)和下壳体(10);

2.根据权利要求1所述的活塞直动式高温高压减压阀,其特征在于,所述阀芯(5)通孔中模压有不锈钢金属网(20),所述不锈钢金属网(20)的钢丝直径为φ0.05mm~φ0.15mm,填充率为40%~60%。

3.根据权利要求1所述的活塞直动式高温高压减压阀,其特征在于,所述阀芯(5)与下壳体(10)之间设有柔性石墨填料(9);所述柔性石墨填料(9)包括限位垫(24),所述限位垫(24)卡于下壳体内侧凸台上,所述限位垫(24)下方间隔设有多层支撑垫(25)和柔性石墨垫(26),且所述柔性石墨垫(26)位于相邻的两层支撑垫(25)之间。

4.根据权利要求1-3任一项所述的活塞直动式高温高压减压阀,其特征在于,所述阀芯(5)下端具有密封型面(14),所述密封型面(14)下端设有引流台阶(19),该引流台阶(19)内设有引流孔(18);优选地,所述引流台阶(19)的长度不小于5mm~10mm。

5.根据权利要求4所述的活塞直动式高温高压减压阀,其特征在于,所述密封型面(14)为抛物线型面,所述密封型面轴向坐标y与径向坐标x的平方成正比,用以保证阀口开度与阀芯位移为线性关系。

6.根据权利要求1、2、3、5中任一项所述的活塞直动式高温高压减压阀,其特征在于,所述环形凸台上设有调整垫(8),以调整加载弹簧(6)安装状态下的弹簧高度,所述加载弹簧(6)上端与所述活塞(2)下端面抵接,下端与所述调整垫(8)上端面抵接。

7.根据权利要求1、2、3、5中任一项所述的活塞直动式高温高压减压阀,其特征在于,所述活塞(2)下方与上壳体(1)、阀芯(5)之间形成活塞下腔,所述上壳体(1)上沿周向开设有若干均压槽(23),用于实现所述活塞下腔与外部环境压力平衡。

8.根据权利要求1、2、3、5中任一项所述的活塞直动式高温高压减压阀,其特征在于,所述压螺(4)上部设有导流槽(22),所述压螺(4)的轴向通孔通过该导流槽(22)与所述活塞上腔连通。

9.根据权利要求3所述的活塞直动式高温高压减压阀,其特征在于,所述阀芯(5)采用钼合金材料;和/或,

10.根据权利要求1、2、3、5、9中任一项所述的活塞直动式高温高压减压阀,其特征在于,所述活塞(2)的外圆槽上设有第一密封圈(11),使活塞和上壳体的内壁面形成动密封;和/或,

技术总结

本发明公开了一种活塞直动式高温高压减压阀,包括上壳体和下壳体;上壳体一端与下壳体轴向连接,另一端设有堵盖,上壳体内设有活塞,阀芯一端设于活塞内孔中并通过压螺轴向连接,另一端伸入至下壳体的阀座处形成调节阀口;所述上壳体底部具有环形凸台,环形凸台和活塞之间设有加载弹簧;所述堵盖、活塞与上壳体之间形成活塞上腔,阀芯内具有沿轴向设置的通孔,与压螺内的轴向通孔同轴设置,并与活塞上腔连通,从而能够将下壳体进出气通道内的气体引入至所述活塞上腔内,通过活塞带动阀芯移动实现进出气通道压力的动态调节。本发明能够对进入活塞上腔的气体进行冷却降温,避免高温高压气体对活塞直接冲击而对减压阀内部零件造成损坏。

技术研发人员:朱方爽,郝雪杰,邓为

受保护的技术使用者:湖北三江航天红林探控有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!