一种传动机构的张紧支撑系统的制作方法

本发明涉及一种传动张紧机构,具体为一种传动机构的张紧支撑系统,适用于直线切割工具或旋转切割工具的张紧支撑。

背景技术:

1、现有的电动切割工具里,包含常用的角磨机(anglegrinder),带锯(bandsaw),圆锯(circularsaw),和链锯(chainsaw)等。随着金刚石切割线技术的日益成熟,线锯的应用也逐渐普及。这些工具除了直驱带动切割工具旋转的,一般都具有皮带传动机构。比如带锯、圆锯和链锯以及环线锯,都需要张紧支撑机构才能实现有效的动力传递,皮带传动的电路设备亦是如此。

2、申请人研发了一种(手持电动工具)电动切割机系统,包括一个可旋转的带有保护罩的、带有启停开关,转向开关和联锁双侧手柄,用于安装环线锯线轮,用于驱动线轮的驱动装置,驱动装置本身包括动力输出系统即驱动电机,可安装线轮的主轴、法兰,用于连接电机和主轴的传动装置。为保证环线锯的作业效率,以及由于切割的高负载,需要一种有效的张紧支撑系统以使环线锯张紧。

3、现有技术的张紧方法多采用一个螺栓旋转来拉动机具的一端,比如钢锯,木工师傅常用的手锯则是通过绳索绞紧工字型锯架两端手柄以实现锯条张紧。而这些对于高负载的切割工具和的大功率的机械传动,显然难以适用,效果及效率均难以达到要求。

4、目前所有的线锯切割系统都是采用伺服张紧或者重力张紧,前者需要额外电机驱动,结构复杂;后者为恒力张紧,不适用于复杂切割环境;有个别采用弹簧张紧,但是均为弹簧拉紧(拉簧),占用空间大,且结构复杂,不适用于手持设备这种小体积安装。

5、中国专利cn217401618u公开了一种传动机构用自动张紧装置,解决了现有压轮缺乏具体的安装结构、无法对传动带在拉长的初期辅助张紧以及传动带在使用后变长而打滑的技术问题,张紧装置包括通过支架组件安装在传动带下部的内侧的压轮,支架组件包括与机架连接的架体、竖向滑动安装在架体上的轮座以及上、下两端分别与架体的顶部以及轮座的上表面抵接的弹簧,所述压轮转动设置在轮座上。本实用新型既能通过弹簧的预压缩而通过压轮给传动带一个预紧力,以使压轮稳定地与传动带接触,避免制造误差、安装误差导致压轮安装不到位的情况出现;同时基于弹簧可以使压轮始终与传动带接触,从而防止其抖动,保持传动带平稳运行。这种传动机构用自动张紧装置是用于传送带上的,用于高负载的切割工具和的大功率的机械传动仍有欠缺和不足。

技术实现思路

1、本发明针对现有技术不足,提出一种传动机构的张紧支撑系统,适用于高负载的切割工具和的大功率的机械传动,可适应不同工具调整相应的张紧力,且自适应匹配。

2、本发明采用的技术方案如下:

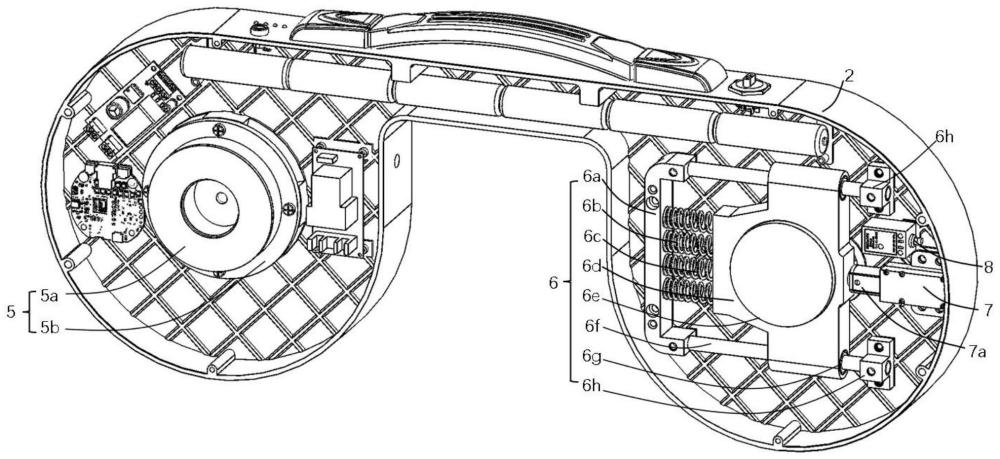

3、设计一种传动机构的张紧支撑系统,与动力设备或切割工具配合设置于设备机身壳体,其包括支撑u型块、弹簧、活动背板、导向轴,以及导向轴固定t型块;其中,

4、所述支撑u型块和导向轴固定t型块与机身壳体机械固定;

5、所述导向轴安装在支撑u型块和导向轴固定t型块之间;所述活动背板滑动安装于所述导向轴上;

6、所述支撑u型块右侧对应定位孔内固定有导向柱,弹簧套设于导向柱上,弹簧两端分别联接支撑u型块和活动背板;所述活动背板固定轴芯用于固定驱动电机、传动轮或切割工具。

7、本发明张紧支撑系统通过所述活动背板搭载驱动电机(安装驱动轮)、传动轮或切割工具,用于需要对传动皮带、传动链或切割工具本身进行张紧调节的动力设备或切割工具,实现传动机构的张力自适应匹配,可适应不同工具调整相应的张紧力。

8、优选地,所述的张紧支撑系统,导向轴为两个,分别安装于支撑u型块上、下端设置的对应孔位内以及导向轴固定t型块之间,在所述导向轴上安装有直线轴承或滑块;所述活动背板上、下端设有横向通孔,其与直线轴承或滑块过盈配合,以实现活动背板左、右方向稳定的移动。

9、优选地,所述的张紧支撑系统,弹簧及导向柱的数量取决于工具加工对象,取决于传动设备或加工工具需要的张力,一般为2~6个,对应导向柱的长度为所述活动背板左、右行程的20%~60%,以保证弹簧(压簧)伸缩时的稳定性。

10、优选地,所述的传动机构的张紧支撑系统,导向柱通过螺丝自右向左固定于支撑u型块中部右侧对应定位孔内,弹簧(压簧)穿过导向柱,其中支撑u型块和活动背板有对应孔位容纳部分弹簧(压簧),孔位直径约为弹簧(压簧)的105%~120%,孔位深度约为5~15mm,取决于弹簧的刚度和总长度,弹簧的刚度可选范围为2n/m~10n/m,以满足不同工具或设备传动需要的张紧力。

11、优选地,所述的传动机构的张紧支撑系统,在活动背板右侧的机身壳体上与活动背板配合设有方便安装和更换传送带、传动链、环线锯或锯条的电动推杆,所述电动推杆固定于机身壳体内,电动推杆的伸缩端联接张紧支撑系统的活动背板,所述电动推杆通过控制开关连接电源。

12、优选地,所述的传动机构的张紧支撑系统,控制开关采用三档自复位开关,闭合电动推杆三档自复位开关时,可以实现电动推杆的左、右移动,电动推杆推动张紧支撑系统中的活动背板克服弹簧张力向左移动,方便更换传送带、传动链、环线锯或锯条;所述自复位开关保证电动推杆不会持续通电工作,保护直流马达。

13、本发明的有益效果:

14、 1、本发明传动机构的张紧支撑系统,采用的是多压簧组合张紧实现了更加紧凑的张紧机构,可以更有效利用有限空间,且为可自适应调整张力,即通过弹簧实现张紧力随着实际张紧程度变化而变化,即张紧程度变大时,张紧支撑系统提供更高张力;张紧程度便消失,张紧支撑系统降低张力。

15、2、本发明传动机构的张紧支撑系统,采用并联式压簧张紧支撑机构是有多个模式的,可以根据实际情况通过调整弹簧的数量和弹簧弹性系数实现张紧力的调整,适用于各种传动系统用于张紧环线切割线或皮带轮、链轮并进行机械加工和传动。

16、3、本发明传动机构的张紧支撑系统,结构设计紧凑简单,整体质量400g以内,可以实现1~40n/mm的张紧,并可以提供最大400n的张力张紧。在狭小空间内能够实现无外动力张紧,即无需借助重力,额外电机马达等实现张紧。

17、4、本发明传动机构的张紧支撑系统,内置的微型推杆电机,可以在封闭狭小的空间内实现快速松弛对应支撑系统即压缩弹簧,也可以实现快速张紧对应支撑系统即松开弹簧。通过弹簧实现张紧力随着实际张紧程度变化而变化,充分弹开状态是加工状态,配合推杆电机充分压缩时用于松弛切割线,非加工状态并用于更换线。

技术特征:

1.一种传动机构的张紧支撑系统,与动力设备或切割工具配合设置于设备机身壳体,其特征在于:所述张紧支撑系统,包括支撑u型块、弹簧、活动背板、导向轴,以及导向轴固定t型块;其中,

2.根据权利要求1所述的传动机构的张紧支撑系统,其特征在于:所述导向轴为两个,分别安装于支撑u型块上、下端设置的对应孔位内以及导向轴固定t型块之间,在所述导向轴上安装有直线轴承或滑块;所述活动背板上、下端设有横向通孔,其与直线轴承或滑块过盈配合,以实现活动背板左、右方向稳定的移动。

3.根据权利要求1或2所述的传动机构的张紧支撑系统,其特征在于:所述弹簧及导向柱的数量取决于工具加工对象,一般为2~6个,对应导向柱的长度为所述活动背板左、右行程的20%~60%,以保证弹簧伸缩时的稳定性。

4.根据权利要求3所述的传动机构的张紧支撑系统,其特征在于:导向柱通过螺丝自右向左固定于支撑u型块中部右侧对应定位孔内,弹簧穿过导向柱,其中支撑u型块和活动背板有对应孔位容纳部分弹簧,孔位直径约为弹簧的105%~120%,孔位深度约为5~15mm,取决于弹簧的刚度和总长度,弹簧的刚度可选范围为2n/m~10n/m,以满足不同工具或设备传动需要的张紧力。

5.根据权利要求1、2或4所述的传动机构的张紧支撑系统,其特征在于:在活动背板右侧的机身壳体上与活动背板配合设有方便安装和更换传送带、传动链、环线锯或锯条的电动推杆,所述电动推杆固定于机身壳体内,电动推杆的伸缩端联接张紧支撑系统的活动背板,所述电动推杆通过控制开关连接电源。

6.根据权利要求5所述的传动机构的张紧支撑系统,其特征在于:控制开关采用三档自复位开关,闭合电动推杆三档自复位开关时,可以实现电动推杆的左、右移动,电动推杆推动张紧支撑系统中的活动背板克服弹簧张力向左移动,方便更换传送带、传动链、环线锯或锯条;所述自复位开关保证电动推杆不会持续通电工作,保护直流马达。

技术总结

本发明涉及一种传动张紧机构,具体为一种传动机构的张紧支撑系统,与动力或切割设备配合设置于设备机身壳体,包括支撑U型块、弹簧、活动背板、导向轴以及导向轴固定T型块;其中,所述支撑U型块和导向轴固定T型块与机身壳体固定;导向轴安装在支撑U型块和导向轴固定T型块之间;所述活动背板滑动安装于导向轴上;支撑U型块右侧对应定位孔内固定导向柱,弹簧套设于导向柱上,弹簧两端分别联接支撑U型块和活动背板;所述活动背板固定轴芯用于固定驱动电机、传动轮或切割工具。本发明张紧支撑系统通过所述活动背板搭载驱动电机、传动轮或切割工具,用于对传动皮带、传动链或切割工具本身进行张紧调节,实现设备传动机构的张力自适应匹配,适用性强。

技术研发人员:葛薇

受保护的技术使用者:郑州梅欧德工具有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!