一种金属与树脂基复合材料复合的车用板簧的制作方法

本发明涉及汽车零部件,尤其涉及一种金属与树脂基复合材料复合的车用板簧。

背景技术:

1、板簧是汽车悬挂系统的重要组成部分,它们承担着支撑车辆重量、吸收路面不平度冲击和维持车辆稳定性的重要任务。

2、常见的车载板簧按材料划分为金属合金板簧与纤维增强树脂复合材料板簧。金属合金钢板簧通常可以有一片金属合金或多片层叠在一起的多个叶片制成,具有逐渐变短的叶片形状,金属合金钢板簧结构简单、成本低廉、维修方便等特点广泛运用不同车型,金属板簧同样具有重量大,疲劳寿命不佳和耐环境侵蚀性能不好的问题,较高的自重会降低车辆的载货量,同时对安全性也带来了较大的隐患。

3、复合材料板簧作为一种新型弹簧,具有重量轻、寿命长等优点,传统的钢板簧比较重,而复合材料板簧则可以通过材料选择实现轻量化的目标,由于复合材料耐腐蚀性好,所以它通常可以提供更长的使用寿命,虽然复合材料制作的板簧替代传统的合金钢制板簧极大减轻了车辆的重量,但是复合材料板簧在恶劣道路条件无法满足应用需求,重载环境下存在以下问题:实用新型专利cn212267172u:公开了一种复合材料板簧结构,专利中板簧设计时全部使用复合材料,而复合材料板簧弹性较差,难以提供稳定的弹性反力,在复杂的工作条件下,可能会导致弹簧失效,这是目前复合材料板簧比较难以解决的问题。

技术实现思路

1、鉴于上述的分析,针对单一材料的板簧存在的问题,本发明实施例旨在提供一种金属与树脂基复合材料相结合的新型材料制造车用板簧,以有效解决板簧在各类车型和复杂载荷环境的应用,同时减轻板簧重量。

2、本发明实施例提供了一种金属与树脂基复合材料复合的车用板簧,包括:板簧本体;所述板簧本体由金属与树脂基复合材料复合,包括金属层和树脂基复合材料层;所述金属层的横截面为平板型、t字型或工字型。

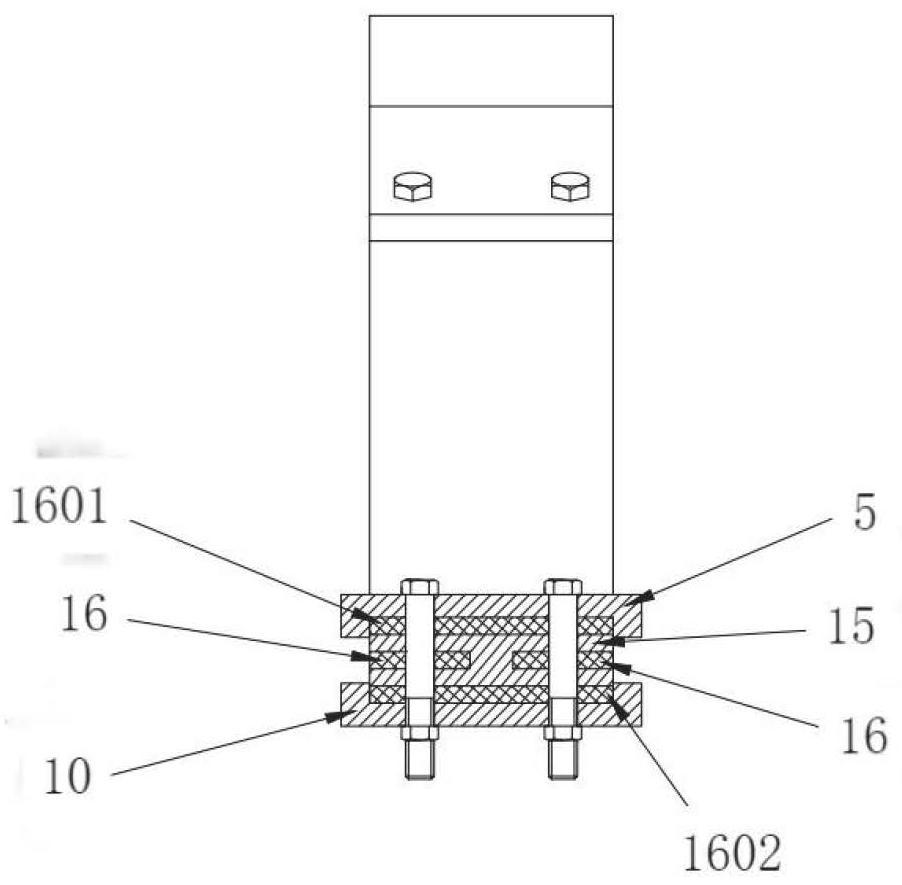

3、进一步地,所述车用板簧还包括吊耳,盖板,固定螺栓与螺母,定位螺栓与螺母;所述吊耳包括左吊耳和右吊耳,通过所述固定螺栓与螺母固定在板簧本体的左右两端;所述盖板包括上盖板和下盖板,通过所述定位螺栓与螺母固定在板簧本体中部。

4、进一步地,在所述金属层和树脂基复合材料层复合前,对金属层进行预处理,包括如下步骤:机械处理-酸洗-碱洗-表面活化-电泳。

5、具体地,当所述金属层的横截面为平板型时,所述金属层为平板型金属,即平板金属层;所述板簧本体由所述平板金属层与树脂基复合材料层通过铺层叠加形式间隔铺叠复合形成,其中板簧本体外侧两层为树脂基复合材料层;所述金属层与树脂基复合材料层的层数根据实际需要设计。

6、示例性地,所述金属层的横截面为t字型时,所述金属层为t字型金属,即t字型金属层;所述板簧本体由所述t字型金属层与树脂基复合材料通过铺层叠加形式复合形成,根据实际使用需求,在板簧本体厚度不变的前提下,设计为两层或三层结构,具体如下:

7、设计为两层结构时,上层为金属层,下层为树脂基复合材料层;

8、设计为三层结构时,上下两层采用树脂基复合材料层,中间层使用t字型金属层。

9、示例性地,所述金属层的横截面为工字型时,所述金属层为工字型金属,即工字型金属层;所述板簧本体由所述工字型金属层与树脂基复合材料复合形成,根据实际使用需求,设计为两种结构,具体如下:

10、结构1:树脂基复合材料填充在工字型金属层上、下翼缘与腹板之间的间隙;

11、结构2:将工字型金属层置于中部,用树脂基复合材料填充所述工字型金属层上、下翼缘与腹板之间的间隙,并在工字型金属层上下两面外侧铺叠树脂基复合材料层。

12、进一步地,所述板簧本体沿长度方向为x轴,厚度方向为z轴,所述树脂基复合材料层在x轴两端为等厚度截面,自x轴两端到中间位置截面厚度按照抛物线规律变化,所述板簧本体为变厚度抛物线结构。

13、优选地,所述板簧本体沿长度方向为x轴,厚度方向为z轴,所述板簧本体沿z轴方向任一层横截面积相等,宽度沿x轴以双曲线形式变化,所述板簧本体为等截面双曲线结构。

14、优选地,所述板簧本体沿长度方向为x轴,厚度方向为z轴,所述树脂基复合材料层在x轴两端为等厚度截面,自x轴两端到中间位置截面厚度按照抛物线规律变化,并且宽度沿x轴以双曲线形式变化,所述板簧本体为变厚度双曲线结构。

15、进一步地,所述树脂基复合材料层为纤维树脂基复合材料,所述纤维树脂基复合材料为玻璃纤维、碳纤维或亚麻纤维树脂基复合材料;

16、所述板簧本体复合时树脂基复合材料层为单一纤维树脂基复合材料或多种纤维树脂基复合材料交互使用。

17、优选地,所述吊耳材质为合金钢。

18、与现有技术相比,本发明至少可实现如下有益效果之一:

19、1、本发明通过在金属层与树脂基复合材料层复合前对金属层进行预处理,使金属层与树脂基复合材料层结合更牢固,从而得到性能稳定、承载力强的轻量材料,采用金属-树脂基复合材料制造的车用板簧轻量化效果明显、弹性力稳定且疲劳寿命明显提高;金属与树脂基复合材料复合的车用板簧对比金属板簧减重50%-70%;在板簧弹性性能方面施加同样的力,纯复合材料板簧弯曲变形大于金属与树脂基复合材料复合的车用板簧;同时金属与树脂基复合材料复合的车用板簧疲劳寿命优于金属板簧的十万次。

20、2、通过采用三种不同结构金属与树脂基复合材料复合,充分利用不同结构金属的强度、刚度、抗弯性能方面的差异设计应用在不同载荷环境的车用板簧;与平板型金属复合的板簧适用轻型轿车或suv;与工字型或t字型金属复合的板簧适用于中型到重型suv、越野车和轻型卡车等不同车型。

21、3、通过设计板簧本体变厚度抛物线结构,有效减少板簧工作时两翼向中间盖板处的区域应力集中的影响;通过设计等截面双曲线结构、变厚度双曲线结构的设计,减少应力集中的同时进一步轻量化。

22、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种金属与树脂基复合材料复合的车用板簧,其特征在于,包括板簧本体;

2.根据权利要求1所述的金属与树脂基复合材料复合的车用板簧,其特征在于,所述车用板簧还包括吊耳,盖板,固定螺栓与螺母,定位螺栓与螺母;

3.根据权利要求1所述的金属与树脂基复合材料复合的车用板簧,其特征在于,在所述金属层和树脂基复合材料层复合前,对金属层进行预处理,包括如下步骤:机械处理-酸洗-碱洗-表面活化-电泳。

4.根据权利要求3所述的金属与树脂基复合材料复合的车用板簧,其特征在于,当所述金属层的横截面为平板型时,所述金属层为平板型金属,即平板金属层;

5.根据权利要求3所述的金属与树脂基复合材料复合的车用板簧,其特征在于,所述金属层的横截面为t字型时,所述金属层为t字型金属,即t字型金属层;

6.根据权利要求3所述的金属与树脂基复合材料复合的车用板簧,其特征在于,所述金属层的横截面为工字型时,所述金属层为工字型金属,即工字型金属层,由上翼缘、下翼缘及连接上翼缘、下翼缘中部的腹板组成;

7.根据权利要求1所述的金属与树脂基复合材料复合的车用板簧,其特征在于,所述板簧本体沿长度方向为x轴,厚度方向为z轴,所述树脂基复合材料层在x轴两端为等厚度截面,自x轴两端到中间位置截面厚度按照抛物线规律变化,所述板簧本体为变厚度抛物线结构。

8.根据权利要求1所述的金属与树脂基复合材料复合的车用板簧,其特征在于,所述板簧本体沿长度方向为x轴,厚度方向为z轴,所述板簧本体沿z轴方向任一层横截面积相等,宽度沿x轴以双曲线形式变化,所述板簧本体为等截面双曲线结构。

9.根据权利要求1所述的金属与树脂基复合材料复合的车用板簧,其特征在于,所述板簧本体沿长度方向为x轴,厚度方向为z轴,所述树脂基复合材料层在x轴两端为等厚度截面,自x轴两端到中间位置截面厚度按照抛物线规律变化,并且宽度沿x轴以双曲线形式变化,所述板簧本体为变厚度双曲线结构。

10.根据权利要求1所述的金属与树脂基复合材料复合的车用板簧,其特征在于,所述树脂基复合材料层为纤维树脂基复合材料,所述纤维树脂基复合材料为玻璃纤维、碳纤维或亚麻纤维树脂基复合材料;

技术总结

本发明涉及一种金属与树脂基复合材料复合的车用板簧,属于汽车零部件技术领域,解决了现有技术中单一材料板簧不能同时适应车用板簧轻量化、疲劳寿命长且弹性力稳定的需求问题。一种金属与树脂基复合材料复合的车用板簧,包括板簧本体;所述板簧本体由金属与树脂基复合材料复合,包括金属层和树脂基复合材料层;所述金属层的横截面为平板型、T字型或工字型。实现了在减轻板簧重量的同时可以适应各类车型和复杂载荷环境的应用。

技术研发人员:任明伟,广禹波,周玉敬,任张毓,赵虎虎,胡耀芳,曹清林

受保护的技术使用者:北京机科国创轻量化科学研究院有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!