一种钢筒型混凝土管道及其制备方法与流程

本发明涉及混凝土管,尤其是涉及一种钢筒型混凝土管道及其制备方法。

背景技术:

1、预应力钢筒混凝土管(简称pccp)具有强度高、承压大、韧性好、内壁光滑阻力小、密封性好、安装方便快捷、适用范围广、对地基不均匀沉降适应性强以及性价比高等一系列优点。但是近年来随着pccp管道行业的不断发展,暴露出的质量问题也越来越多,尤其体现为pccp保护层质量问题,一直以来国、内外pccp管材均为采用辊射工艺制作砂浆保护层,该工艺制作的砂浆保护层强度、密实性相对较差,而且吸水率较高,在复杂多变的工程条件下,虽然也采用涂刷防腐材料等措施,也很难满足地质复杂的工程要求,尤其是西北等干湿交替、腐蚀环境严重的区域,极易造成砂浆保护层密实度不足、裂纹等质量问题,进而造成预应力钢丝锈蚀,大大缩短了管道使用寿命。

2、现有技术中的pccp管的保护层多为混凝土保护层,由于其预应力钢丝均为一层,在面对一些高工况(如高工压或深覆土)时,管材结构计算的预应力钢丝螺距过小(如规范要求不小于2倍钢丝直径),当螺距过小时易造成保护层空鼓、脱落。

3、目前为了提高混凝土保护层pccp的承载能力,采取提高管材壁厚的方法,但使得管材自重增加,给管材生产及运输等带来很大难度,且增加壁厚对提高管材承载力的作用小,不能根本上解决该困难。

4、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的之一在于提供一种钢筒型混凝土管道,以解决现有技术中存在的预应力钢丝螺距过小易造成保护层空鼓、脱落,仅提高保护层厚度导致管材自重增加,给管材生产及运输等带来很大难度,且对提高管材承载力的作用小,不能根本上解决该困难的技术问题。

2、本发明的目的之二在于提供一种钢筒型混凝土管道的制备方法,以解决现有技术中缺少制备能够解决由于预应力钢丝螺距过小易造成保护层空鼓、脱落,需要高承载力的问题的管材方法的技术问题。

3、为了实现本发明的上述目的,特采用以下技术方案:

4、第一方面,本发明提供了一种钢筒型混凝土管道,包括管芯、依次设置在管芯外侧的若干个预应力钢丝层和设置在预应力钢丝层外侧的预应力混凝土保护层,若干个所述预应力钢丝层用于向混凝土管道提供预应力。

5、进一步,所述预应力钢丝层包括第一预应力钢丝和设置在第一预应力钢丝外侧的承压中间层,所述预应力混凝土保护层包括第二预应力钢丝和混凝土保护层;

6、优选地,所述承压中间层的厚度为20mm~25mm,抗压强度大于50mpa。

7、进一步,所述承压中间层为聚合物混合材料层,所述聚合物混合材料的坍落扩展度为700mm~850mm,坍落扩展时间t500为5s~25s,水胶比为0.25~0.3。

8、进一步,所述聚合物混合材料包括以下重量份数的组分:

9、

10、

11、进一步,所述管芯包括钢筒、分别设置在钢筒内侧和外侧的内混凝土层和外混凝土层,所述钢筒两端分别设有管道插口和管道承口,所述混凝土保护层的厚度为45mm~60mm。

12、进一步,所述管芯外侧设一层或两层预应力钢丝层。

13、第二方面,本发明提供了一种用于上述的钢筒型混凝土管道的制备方法,包括在管芯外侧依次制备若干个预应力钢丝层,在最外层的预应力钢丝层的外侧缠绕第二预应力钢丝,在第二预应力钢丝外侧浇筑混凝土保护层。

14、进一步,所述预应力钢丝层的制备步骤包括缠绕第一预应力钢丝,在第一预应力钢丝外侧制备承压中间层。

15、优选地,所述制备承压中间层的方式包括喷射或浇筑;

16、优选地,所述制备承压中间层的方式为通过下料装置浇筑。

17、进一步,所述下料装置包括浇筑料锥、套设在浇筑料锥外且与浇筑料锥固定连接的储料筒,所述浇筑料锥与储料筒之间形成储料腔,所述储料腔底部周向开设有若干个出料口;所述出料口外侧设有挡板;

18、所述储料腔用于储存制备承压中间层的材料;

19、所述出料口用于输出制备承压中间层的材料;

20、所述挡板用于调节出料口的大小。

21、进一步,所述出料口的数量为3~6个,所述浇筑的下料速度为0.1~0.3m3/分钟,下料时间≤15min。

22、本发明提供的一种钢筒型混凝土管道及其制备方法,通过设置若干个预应力钢丝层,实现多层缠绕预应力钢丝,能够在不增加管材壁厚的情况下,提高管材的承载力;当高工压或深覆土时,通过多层缠绕预应力钢丝结构,避免了在每个预应力钢丝的螺距过小的情况,解决了保护层空鼓、脱落的问题,同时,提高了管材的承载力,解决了由于提高管材壁厚导致的自重增加,生产及运输难度高的问题。

技术特征:

1.一种钢筒型混凝土管道,其特征在于,包括管芯、依次设置在管芯外侧的若干个预应力钢丝层和设置在预应力钢丝层外侧的预应力混凝土保护层,若干个所述预应力钢丝层用于向混凝土管道提供预应力。

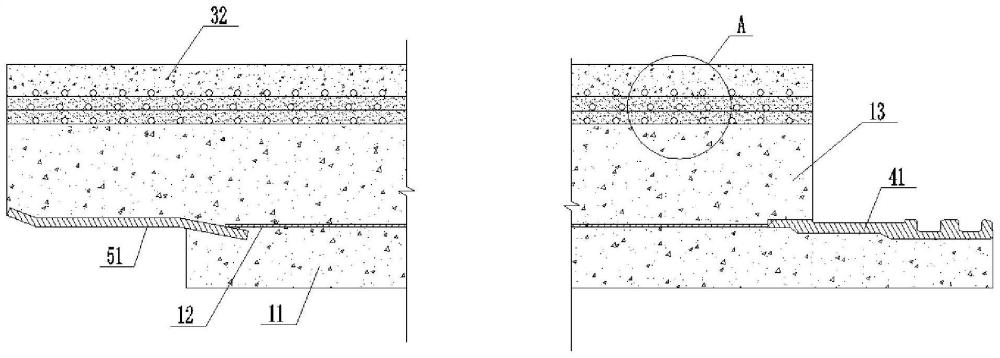

2.根据权利要求1所述的混凝土管道,其特征在于,所述预应力钢丝层包括第一预应力钢丝(21)和设置在第一预应力钢丝(21)外侧的承压中间层(22),所述预应力混凝土保护层包括第二预应力钢丝(31)和混凝土保护层(32);

3.根据权利要求2所述的混凝土管道,其特征在于,所述承压中间层(22)为聚合物混合材料层,所述聚合物混合材料的坍落扩展度为700mm~850mm,坍落扩展时间t500为5s~25s,水胶比为0.25~0.3。

4.根据权利要求3所述的混凝土管道,其特征在于,所述聚合物混合材料包括以下重量份数的组分:

5.根据权利要求4所述的混凝土管道,其特征在于,所述管芯包括钢筒(12)、分别设置在钢筒(12)内侧和外侧的内混凝土层(11)和外混凝土层(13),所述钢筒(12)两端分别设有管道插口(41)和管道承口(51),所述混凝土保护层(32)的厚度为45mm~60mm。

6.根据权利要求5所述的混凝土管道,其特征在于,所述管芯外侧设一层或两层预应力钢丝层。

7.一种权利要求1~6任一项所述的混凝土管道的制备方法,其特征在于,包括在管芯外侧依次制备若干个预应力钢丝层,在最外层的预应力钢丝层的外侧缠绕第二预应力钢丝,在第二预应力钢丝外侧浇筑混凝土保护层。

8.根据权利要求7所述的制备方法,其特征在于,所述预应力钢丝层的制备步骤包括缠绕第一预应力钢丝(21),在第一预应力钢丝(21)外侧制备承压中间层(22);

9.根据权利要求8所述的制备方法,其特征在于,所述下料装置包括浇筑料锥(61)、套设在浇筑料锥(61)外且与浇筑料锥(61)固定连接的储料筒(62),所述浇筑料锥(61)与储料筒(62)之间形成储料腔(63),所述储料腔(63)底部沿周向开设有若干个出料口(64);所述出料口(64)外侧设有挡板(65);

10.根据权利要求9所述的制备方法,其特征在于,所述出料口(64)的数量为3~6个,所述浇筑的下料速度为0.1~0.3m3/分钟,下料时间≤15min。

技术总结

本发明提供了一种钢筒型混凝土管道及其制备方法,涉及混凝土管技术领域,包括管芯、依次设置在管芯外侧的若干个预应力钢丝层和设置在预应力钢丝层外侧的预应力混凝土保护层,若干个预应力钢丝层用于向混凝土管道提供预应力;实现多层缠绕预应力钢丝,能够在不增加管材壁厚的情况下,提高管材的承载力;当高工压或深覆土时,通过多层缠绕预应力钢丝结构,避免了在每个预应力钢丝的螺距过小的情况,解决了保护层空鼓、脱落的问题,同时,提高了管材的承载力,解决了由于提高管材壁厚导致的自重增加,生产及运输难度高的问题。

技术研发人员:张宪伟,宋建华,崔卫祥,张斌,刘莉,孙兆斌,宋克军,李佳平

受保护的技术使用者:宁夏青龙管业集团股份有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!