一种内衬复合软管内衬修复短距离在役海底管道的方法与流程

本发明涉及海洋石油工程,具体涉及一种内衬复合软管内衬修复短距离在役海底管道的方法。

背景技术:

1、1985年,中国首条海上平台间海底油气管道在埕北油田建成投产;1989年,中国在渤中28-1油田自主建设了首条海底管道,真正具备了海底管道的工程技术能力。对损坏的管道及时选择合适的修复方案,是防止管道失效,保证管道安全顺畅运行的重要措施。若采用传统的修复技术,施工过程影响因素很多,比如天气、船期等,而且维修周期长,费用相当昂贵,极大提高了平台的运维及采油的成本。因此,采用更经济、绿色的海管维修方式,成为中海油海管延寿的趋势。

2、内衬修复技术最初是用于防治海管的细菌腐蚀,随着技术的发展,该技术的应用越来越广。此种海管修复方式与传统修复方式相比,不需要申请海域使用证、环评等工程环节。该技术在海管的成功应用,将彻底解决海管的内腐蚀问题,延长海管的使用寿命,且由于其内壁光滑,可以减少摩擦阻力,提高输送效率,降低作业成本。

技术实现思路

1、本发明的目的在于提供一种内衬复合软管内衬修复在役海底管道的方法,以解决上述背景技术中出现的问题。

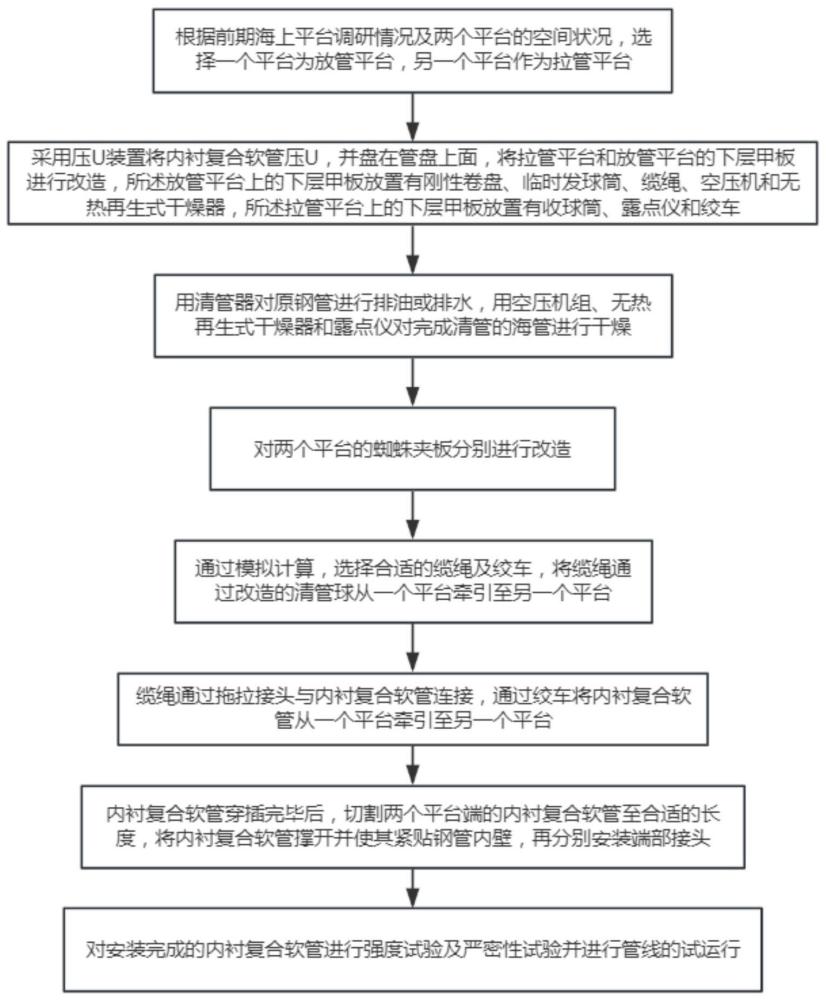

2、为实现上述目的,本发明提供如下技术方案:一种内衬复合软管内衬修复在役海底管道的方法,该方法包括如下步骤:

3、步骤一:根据前期海上平台调研情况及两个平台的空间状况,选择一个管盘所在的平台为软管的放管平台,一个绞车所在的平台作为拉管平台;

4、步骤二:采用压u装置将内衬复合软管压u,并盘在管盘上面,将拉管平台和放管平台的下层甲板进行改造,所述放管平台上的下层甲板放置有刚性卷盘、临时发球筒、缆绳、空压机和无热再生式干燥器,所述拉管平台上的下层甲板放置有收球筒、露点仪和绞车;

5、步骤三:用清管器对原钢管进行排油或排水、用空压机组、无热再生式干燥器和露点仪对完成清管的海管进行干燥;

6、步骤四:对两个平台的蜘蛛夹板分别进行改造;

7、步骤五:通过模拟计算,选择合适的缆绳及绞车,将缆绳通过改造的清管球利用海管从一个平台牵引至另一个平台;

8、步骤六:缆绳通过拖拉接头与内衬复合软管连接,通过绞车将内衬复合软管从一个平台牵引至另一个平台;

9、步骤七:内衬复合软管穿插完毕后,切割两个平台端的内衬复合软管至合适的长度,将内衬复合软管撑开并使其紧贴钢管内壁,再分别安装端部接头;

10、步骤八:对安装完成的内衬复合软管进行强度试验及严密性试验并进行管线的试运行。

11、进一步地,所述刚性卷盘上设置有轴承,所述刚性卷盘上设置有卷盘支架,所述卷盘支架上设置有轴承和驱动装置。

12、进一步地,所述步骤二中采用压u装置将内衬复合软管压u包括如下步骤:

13、a、在压u装置上布置玻璃纤维胶带;

14、b、将内衬复合软管送入压u装置;

15、c、压u装置运行,内衬复合软管完成压u后被玻璃纤维胶带缠绕;

16、d、将压u完成的内衬复合软管均匀缠绕在刚性卷盘上,直至所有的内衬复合软管完成压u。

17、进一步地,所述步骤三中用清管器对原钢管进行排油或排水之前采用内窥镜或者爬行机器人对海管内壁进行检查,确定海管内部的结垢、腐蚀情况。

18、进一步地,所述步骤3中的清管器选用泡沫清管器、泡沫测径清管器、强力除垢清管器、除锈清管器、清管列车、和丝刷清管器中的一种或几种组合对海管进行清洗、刮擦、排油或排水作业。

19、进一步地,所述步骤四中对两个平台的蜘蛛夹板分别进行改造包括一下步骤:

20、a、在两个平台的蜘蛛甲板搭建脚手架操作平台;

21、b、保留立管的上端部法兰,端部法兰以上管线及管件全部拆除;

22、c、在放管平台及拉管平台的端部法兰处分别连接临时发收球筒。

23、进一步地,所述步骤五中的清管球与缆绳固定在放管平台上;

24、所述步骤五中的一个平台为放管平台,另一个平台为拉管平台。

25、进一步地,所述步骤五中缆绳通过改造的清管球从一个平台牵引至另一个平台后,在放管平台将缆绳与万向转接头连接,万向转接头与拖拉头连接,拖拉头与内衬管连接。

26、进一步地,所述步骤五中的模拟计算为通过计算机测算出缆绳牵引及内衬复合管穿插所需要的牵引力的大小,通过牵引力的大小选择合适的绞车;

27、所述步骤五中缆绳通过改造的清管球利用海管从一个平台牵引至另一个平台包括以下步骤:

28、a、在放管平台冲水至海管,带动清管球至拉管平台的收球筒;

29、b、将缆绳从放管平台牵引至收管平台。

30、进一步地,所述步骤六中通过绞车将内衬复合软管从一个平台穿插至另一个平台之前将内衬复合软管道的起始部分通过缆绳手动送入放管端海管的入口;所述内衬复合软管从一个平台穿插至另一个平台过程中的速度不超过每分钟7-14米,并且确保放管平台与拉管平台之间有无线电联系,避免牵引过程出现紧急情况。

31、进一步地:所述内衬复合软管拉出钢管法兰5-10m;所述步骤七中内衬复合管撑开之前检查内衬复合软管道是否有任何划痕、过度擦伤或其他损坏;所述步骤七中将内衬复合管撑开包括以下步骤:

32、a、在放管平台将内衬复合管与充气气囊连接;

33、b、在拉管平台的内衬复合管上安装封堵气囊;

34、c、启动充气气囊,充气压力为0.3mpa-0.6mpa,将内衬复合管撑开,内衬复合管从压u的状态释放为圆形使其与钢管紧密贴合;

35、进一步地:所述步骤八中在进行强度试验及严密性试验之前复原管道;所述强度试验及严密性试验包括以下步骤:

36、a、在放管平台安装压力测试装置;

37、b、用软管将放管平台上的注水泵和新立管法兰连接进行注水;

38、c、进行排气、打压测试,24小时内,压降小于4%为合格。

39、进一步地:所述步骤八中的管线试运行包括以下步骤:

40、a、放管平台和拉管平台的钢管和端部接头连接并将管线复原;

41、b、将产液导入内衬复合软管中;

42、c、实时监控管线运行过程中的压力及温度变化情况。

43、通过上述技术方案,本发明的有益效果为:

44、本发明提供了一种内衬复合软管内衬修复在役海底管道的方法,通过本发明的方法可以快速有效的对内腐蚀的海管进行修复,同时延长海管的使用寿命,减小摩擦阻力,同时提高输送效率和降低作业成本。

45、下面通过附图及实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种内衬复合软管内衬修复短距离在役海底管道的方法,其特征在于,该方法包括如下步骤:

2.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:所述刚性卷盘上设置有轴承,所述刚性卷盘上设置有卷盘支架,所述卷盘支架上设置有轴承和驱动装置。

3.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:所述步骤二中采用压u装置将内衬复合软管压u包括如下步骤:

4.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:所述步骤三中用清管器对原钢管进行排油或排水之前采用内窥镜或者爬行机器人对海管内壁进行检查,确定海管内部的结垢、腐蚀情况。

5.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:所述步骤3中的清管器选用泡沫清管器、泡沫测径清管器、强力除垢清管器、除锈清管器、清管列车、和丝刷清管器中的一种或几种组合对海管进行清洗、刮擦、排油或排水作业。

6.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:所述步骤四中对两个平台的蜘蛛夹板分别进行改造包括一下步骤:

7.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:所述步骤五中的清管球与缆绳放置在放管平台上;

8.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:所述步骤五中缆绳通过改造的清管球从一个平台牵引至另一个平台后,牵引完成后在放管平台将缆绳连接万向转接头,万向转接头连接拖拉头,拖拉头连接内衬管。

9.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:所述步骤五中的模拟计算为通过计算机模拟测算出缆绳牵引及内衬复合管穿插所需要的牵引力的大小,通过牵引力的大小选择绞车;

10.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:所述步骤六中通过绞车将内衬复合软管从一个平台牵引至另一个平台之前将内衬复合软管道的起始部分通过缆绳手动送入放管端海管的入口;

11.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:

12.根据权利要求1所述的内衬复合软管内衬修复在役海底管道的方法,其特征在于:所述步骤八中在进行强度试验及严密性试验之前复原管道;

13.根据权利要求1所述的内衬复合软管内穿插修复在役海底管道的方法,其特征在于:

技术总结

本发明提供了一种内衬复合软管内衬修复短距离在役海底管道的方法,该方法包括如下步骤:根据前期海上平台调研情况及两个平台的空间状况,选择一个平台为放管平台,一个平台为拉管平台;采用压U装置将内衬复合软管压U,将拉管平台和放管平台的下层甲板进行改造,用清管器对原钢管进行排油或排水,用空压机组、无热再生式干燥器、露点仪对完成清管的海管进行干燥,对两个平台的蜘蛛夹板分别进行改造;依据模拟计算的结果,通过绞车将内衬复合软管从一个平台牵引至另一个平台;之后分别安装端部接头;对安装完成的内衬复合软管进行强度试验及严密性试验并进行管线的试运行;此种修复技术可有效延长海管的使用寿命,提高输送效率,降低成本。

技术研发人员:刘海超,金磊,杜晓杰,刘军,刘亮,刘慧勇,范炜,王海锋,张传旭

受保护的技术使用者:中海油(天津)管道工程技术有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!