一种改进的转向机连接结构的制作方法

本技术涉及汽车转向机,具体地说是一种改进的转向机连接结构。

背景技术:

1、转向机与整车副车架常见的连接方式有刚性固定和柔性固定,两种固定方式都是通过螺栓和螺母固定转向机,从而达到满足汽车正常转向功能。但两种固定方式也存在区别,具体如下:

2、刚性固定是通过转向壳体上安装支架孔与底盘通过螺栓和螺母锁紧固定在底盘上,刚性固定优点是刚性好,缺点是容易产生噪音,容易导致客户抱怨。

3、柔性固定通常都是在转向机壳体安装支架孔两端通过过盈配合,每个安装支架孔各对压入2个橡胶安装衬套,通过螺栓和螺母将转向机橡胶安装衬套锁紧固定在底盘上。由于橡胶安装衬套有减震缓冲作用,有效降低了轮胎路面冲击等对驾驶员手感的不利影响,提高了驾驶舒适性,因此橡胶安装衬套设计普遍应用在转向机与副车架连接上。

4、随着汽车市场竞争激烈的趋势,对汽车的降本和布置空间提出了更高的要求,通过将压装在安装支架孔一端的橡胶衬套改成螺纹橡胶衬套来代替螺母的功能,从而达到降本的目的和节约了整车周边空间。

5、转向机与整车副车架固定螺栓的拧紧扭矩一般在100nm-250nm之间,主机厂常见的转向机螺栓螺母固定方式,在打螺栓过程中,橡胶衬套不受力,但是取消螺母结构,通过将一端的橡胶衬套设计成螺纹橡胶衬套,由于螺纹橡胶衬套是通过橡胶和安装支架孔过盈配合,螺纹橡胶衬套在打螺栓过程中过盈力不足以承受100nm-250nm的扭矩,在80nm就会出现螺纹橡胶衬套和壳体安装孔发生跟转,导致橡胶衬套与安装支架孔发生打滑,达不到250nm 锁紧扭矩,整车厂不能锁紧螺栓,转向机不能有效固定在副车架上,导致整车厂产线装配抱怨。

6、转向机壳体上安装支架孔通常都是设计成光滑的圆柱内壁结构,橡胶安装衬套由金属骨架和硫化在金属骨架外部的橡胶层组成,橡胶安装衬套通过和安装支架内孔过盈配合的方式在转向机壳体安装支架孔上下2侧各压入1个橡胶安装衬套,由于橡胶衬套在底盘需要承受高低温的环境和高负载的耐磨要求,所以对橡胶衬套的弹性变形能力要求很高。由于衬套恢复形变的特性,导致在压入橡胶衬套的过程中很容易出现压入后反弹现象,即使通过优化工艺在橡胶安装衬套表面涂滑石粉或者硅脂的方式来减轻反弹,也并不能从设计上解决问题。同时对压装工艺和产品稳定性要求很高,在实际生产过程中,这些因素很难控制,如产线压力保压时间,压入力止点力设置,样件的尺寸稳定性,和表面油脂量的影响,eps总成运输途中颠簸等因素,反弹现象很难控制,经常产线采用返工的方式去消除橡胶衬套反弹间隙,达到满足外观和图纸尺寸要求状态。橡胶衬套反弹会影响产线装配,导致整车厂抱怨。

7、因此,需要设计一种改进的转向机连接结构,以解决橡胶衬套在打螺栓过程中出现跟转现象和橡胶衬套普遍压入反弹问题。

技术实现思路

1、本实用新型的目的是克服现有技术的不足,提供了一种改进的转向机连接结构,以解决橡胶衬套在打螺栓过程中出现跟转现象和橡胶衬套普遍压入反弹问题。

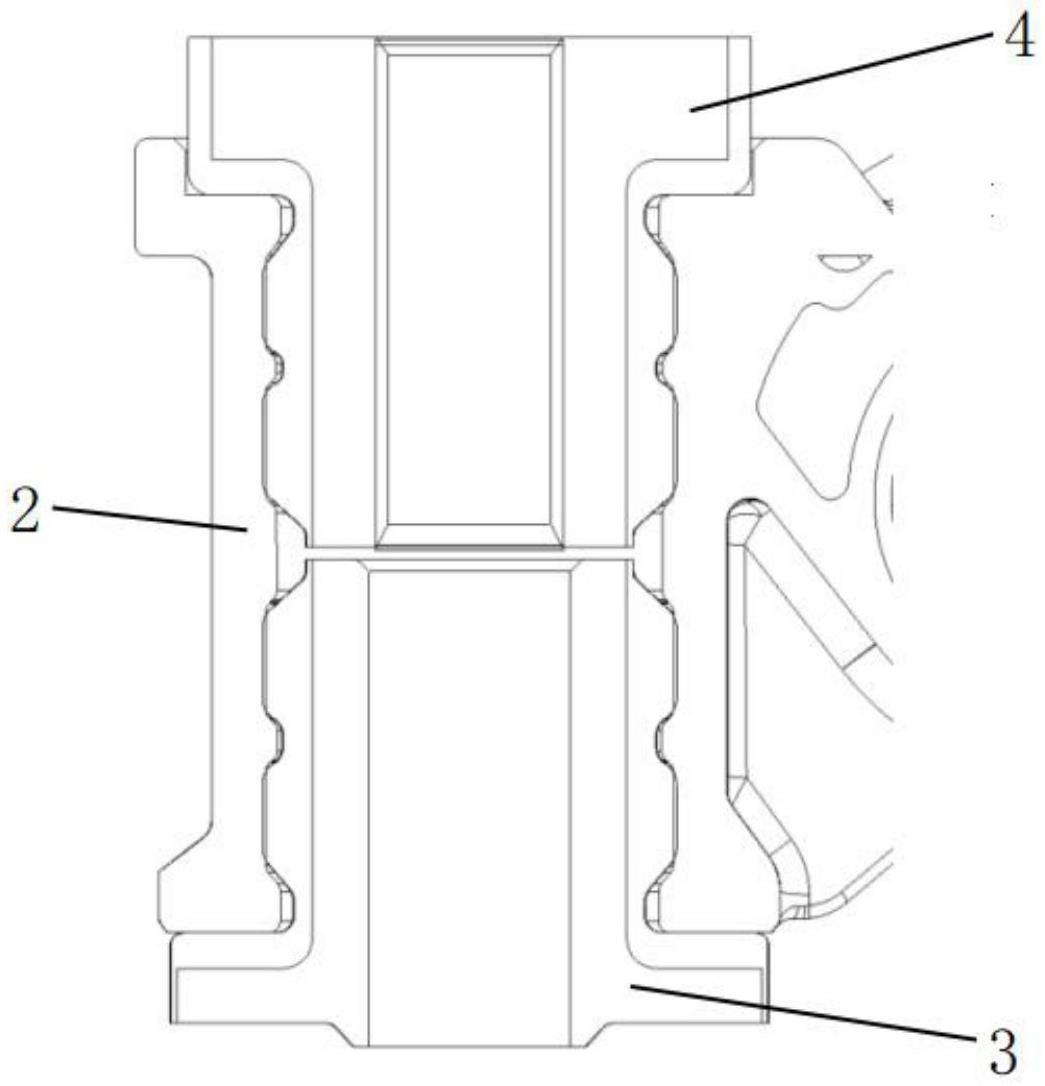

2、为了达到上述目的,本实用新型提供一种改进的转向机连接结构,包括转向机壳体、安装支架,转向机壳体的两端下部分别安装有一个安装支架,安装支架的安装孔内嵌设有螺纹橡胶衬套和橡胶衬套,螺纹橡胶衬套与安装支架的安装孔之间、橡胶衬套与安装支架的安装孔之间采用限位凸台和限位凹槽连接,限位凸台嵌入对应的限位凹槽内,安装支架的上表面设有防转沉槽,螺纹橡胶衬套的上端位于防转沉槽内。

3、所述的橡胶衬套包括金属骨架一、硫化橡胶一,金属骨架一外包覆有硫化橡胶一。

4、所述的螺纹橡胶衬套包括金属骨架二、硫化橡胶二,金属骨架二外包覆有硫化橡胶二,金属骨架二的内表面设有内螺纹。

5、所述的内螺纹的螺纹规格为m16×2。

6、所述的限位凸台设置在螺纹橡胶衬套和橡胶衬套的外表面,所述的限位凹槽设置在安装支架的安装孔内壁上,限位凸台与限位凹槽的位置对应数量相等。

7、所述的安装支架的安装孔内壁上端和下端分别设有一道凸起结构,螺纹橡胶衬套和橡胶衬套的外表面设有一圈凹槽,凸起结构嵌入凹槽内。

8、所述的防转沉槽的边缘与螺纹橡胶衬套的上端边缘之间设有0.3mm的间隙,防转沉槽的边缘顶面与螺纹橡胶衬套的底面的距离为4.8mm。

9、所述的防转沉槽的边缘厚度为3.5mm。

10、本实用新型同现有技术相比,通过限位凸台与限位凹槽的配合结构,有效抑制了橡胶衬套、螺纹橡胶衬套发生轴向位移,改善了压装反弹问题;防转沉槽抑制螺纹橡胶衬套打螺栓过程中发生周向跟转的打滑问题,并能达到目标拧紧扭矩,解决整车厂抱怨。本实用新型使螺纹橡胶衬套代替螺母的连接结构能够在整车上使用,从而优化整车空间,降低成本。

技术特征:

1.一种改进的转向机连接结构,包括转向机壳体、安装支架,转向机壳体(1)的两端下部分别安装有一个安装支架(2),其特征在于:安装支架(2)的安装孔内嵌设有螺纹橡胶衬套(4)和橡胶衬套(3),螺纹橡胶衬套(4)与安装支架(2)的安装孔之间、橡胶衬套(3)与安装支架(2)的安装孔之间采用限位凸台(8)和限位凹槽(21)连接,限位凸台(8)嵌入对应的限位凹槽(21)内,安装支架(2)的上表面设有防转沉槽(24),螺纹橡胶衬套(4)的上端位于防转沉槽(24)内。

2.根据权利要求1所述的一种改进的转向机连接结构,其特征在于:所述的橡胶衬套(3)包括金属骨架一(31)、硫化橡胶一(32),金属骨架一(31)外包覆有硫化橡胶一(32)。

3.根据权利要求1所述的一种改进的转向机连接结构,其特征在于:所述的螺纹橡胶衬套(4)包括金属骨架二(41)、硫化橡胶二(42),金属骨架二(41)外包覆有硫化橡胶二(42),金属骨架二(41)的内表面设有内螺纹(43)。

4.根据权利要求3所述的一种改进的转向机连接结构,其特征在于:所述的内螺纹(43)的螺纹规格为m16×2。

5.根据权利要求1所述的一种改进的转向机连接结构,其特征在于:所述的限位凸台(8)设置在螺纹橡胶衬套(4)和橡胶衬套(3)的外表面,所述的限位凹槽(21)设置在安装支架(2)的安装孔内壁上,限位凸台(8)与限位凹槽(21)的位置对应数量相等。

6.根据权利要求5所述的一种改进的转向机连接结构,其特征在于:所述的安装支架(2)的安装孔内壁上端和下端分别设有一道凸起结构(22),螺纹橡胶衬套(4)和橡胶衬套(3)的外表面设有一圈凹槽(7),凸起结构(22)嵌入凹槽(7)内。

7.根据权利要求1所述的一种改进的转向机连接结构,其特征在于:所述的防转沉槽(24)的边缘与螺纹橡胶衬套(4)的上端边缘之间设有0.3mm的间隙,防转沉槽(24)的边缘顶面与螺纹橡胶衬套(4)的底面的距离为4.8mm。

8.根据权利要求7所述的一种改进的转向机连接结构,其特征在于:所述的防转沉槽(24)的边缘厚度为3.5mm。

技术总结

本技术涉及汽车转向机技术领域,具体地说是一种改进的转向机连接结构,包括转向机壳体、安装支架,转向机壳体的两端下部分别安装有一个安装支架,安装支架的安装孔内嵌设有螺纹橡胶衬套和橡胶衬套,螺纹橡胶衬套与安装支架的安装孔之间、橡胶衬套与安装支架的安装孔之间采用限位凸台和限位凹槽连接,限位凸台嵌入对应的限位凹槽内,安装支架的上表面设有防转沉槽,螺纹橡胶衬套的上端位于防转沉槽内。本技术同现有技术相比,通过限位凸台与限位凹槽的配合结构,有效抑制了橡胶衬套、螺纹橡胶衬套发生轴向位移,改善了压装反弹问题;防转沉槽抑制螺纹橡胶衬套打螺栓过程中发生周向跟转的打滑问题,并能达到目标拧紧扭矩,解决整车厂抱怨。

技术研发人员:李超,汪家林,吴磊

受保护的技术使用者:博世华域转向系统(武汉)有限公司

技术研发日:20230216

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!