金属止挡式单座阀结构的制作方法

本技术涉及食品生产设备,具体涉及一种金属止挡式单座阀结构。

背景技术:

1、在乳制品生产过程中,物料在管道中的输送通断控制常见以单座阀实现。传统的单座阀结构中,密封件通常采用o型圈,该结构在发挥密封作用时的压缩形变量较大,使用寿命较短。如图5所示为一种现有技术中常见的应用于乳制品生产的单座阀,其阀体1’设有两个出口和一个进口来连通内部腔室,腔室内的阀芯2’上设有o型圈3’,其包裹于阀芯2’的外环壁上,阀芯2’向上通过阀杆4’连接气缸5’的伸缩杆,在阀芯2’随着阀杆4’进行升降的过程中,o型圈3’向上接触上下两个腔室之间的位置,或者向下接触进口侧的内壁,在接触过程中,通过o型圈3’受压缩后的形变后贴合于内壁结构来实现腔室之间或者腔室与外界的密封,当气缸弹簧压力增加时或者在弹簧腔体需要加压缩空气提升背压时,阀体阀座受力为弹簧压力和压缩空气提供压力之和,此时o型圈受力很大。但是,此类结构存在如下缺陷:

2、1)o型圈需要包覆整个阀芯的外围(此处是指阀芯的环形外壁),并且至阀芯上端面侧围延伸至下端面侧围,其整体体积较大;

3、2)受限于安装位置,在频繁的堵塞和形变过程中,o型圈和阀芯容易发生部分分离后导致密封性不足,甚至完全分离;

4、3)由于密封效果完全由o型圈提供,因此随着气缸推力增加,o型圈的压缩形变量逐渐增加,o型圈的本体受力极大,也较容易受损,导致其寿命较短;

5、4)由于采用单一密封圈实现阀座内腔上部(指上下两个腔室间的密封隔离)和下部的密封结构,在形变量较大的情况下,任一侧(指腔室间密封结构或者下部进口/出口密封结构)发生作用时,另一侧虽然未起到密封作用,也会产生一定形变,从而影响使用寿命。

技术实现思路

1、本实用新型的目的在于,提供一种金属止挡式单座阀结构,解决以上技术问题。

2、本实用新型所解决的技术问题可以采用以下技术方案来实现:

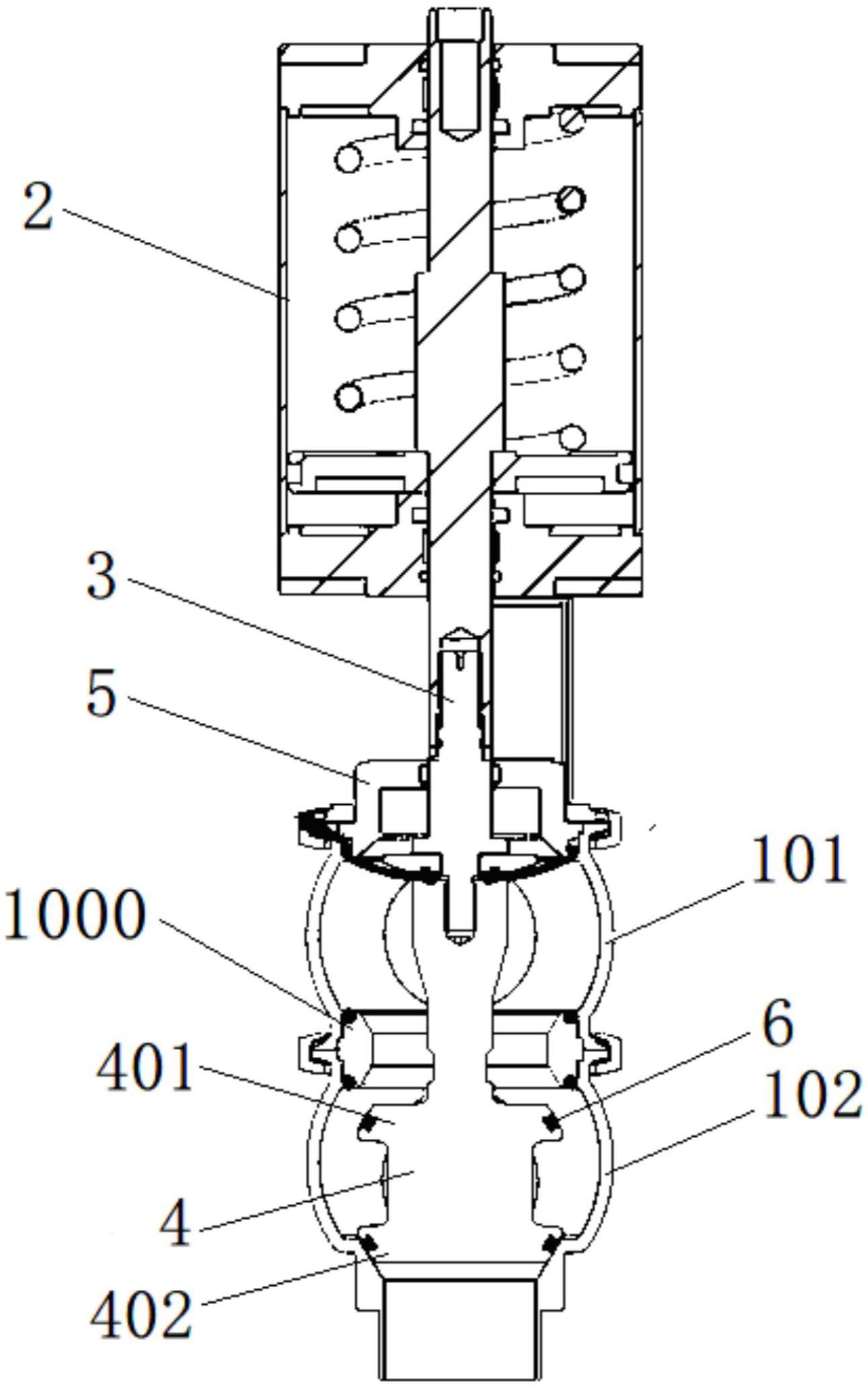

3、金属止挡式单座阀结构,包括阀体和气缸,所述阀体的腔室内设有阀杆和阀芯,所述阀杆的上端连接所述气缸、下端连接所述阀芯,所述阀体设有便于流体进出的进口和出口,以便连接外部输送管道后实现流体的输运,所述阀杆在所述气缸的驱动下伸缩时,带动所述阀芯移动的过程中通过堵塞所述进口或者所述出口来控制流体的输运过程的通断,其中,

4、所述阀体包括上阀座和下阀座,所述上阀座具有上腔室,所述下阀座具有下腔室,所述上阀座和所述下阀座的顶部、底部和侧壁均设有开口,所述上阀座的顶部开口处设有阀盖、底部开口连接所述下阀座的顶部开口后使两者的腔室相互连通,所述阀芯位于所述下阀座的腔室内;

5、所述阀芯的环形外壁的上部和下部均设有一环形凸起,任一所述环形凸起的外环面均设有一环形结构的密封圈,所述密封圈围绕其所在的环形凸起的外环面一圈。

6、本实用新型的阀芯为金属制品,从而构建了金属止挡结构,结构强度相较于传统结构提升明显,其以金属结构的阀芯止挡为主,辅以弹性材质制成的密封圈为次级止挡结构来实现多重密封止挡形式,相对于传统的包裹型o型圈结构实现密封的形式而言,弹性材质的密封圈作为密封辅件,其形变和受力较小,因此其使用寿命明显增强,而作为主止挡结构的金属阀芯则不容易在气缸推力增强时受影响极小,不易损坏。另外,由于上下两个环形凸起将上部和下部的密封结构隔离开,使两者相对独立,避免了传统密封结构中,下部密封起作用时也会由于大形变量而导致密封圈上部产生形变而减少该处结构使用寿命的问题。

7、所述环形凸起的外环面设有便于所述密封圈嵌入的嵌槽,所述嵌槽围绕所述环形凸起的外环面一周设置,所述密封圈嵌入所述嵌槽,且围绕所述环形凸起的外环面一周。

8、任一所述环形凸起的外环面呈倾斜面。即是说,环形凸起的外环面呈倾斜的环形曲面,密封圈即设置于该倾斜面上,从而在阀芯升降过程中,当接触到阀座的开口边缘时,可实现接触结构的较好贴合(此处是指密封圈与阀座的开口边缘接触时形成的接触结构),从而确保密封性。

9、所述下阀座的顶部开口的内壁呈倾斜面,且倾斜趋势与所述阀芯的上部的环形凸起的外环面的倾斜趋势相配合,比如,倾斜趋势呈直线时,则阀芯上部的环形凸起的外环面与下阀座的顶部开口的内壁相互平行,从而使阀芯在升降过程中与下阀座的顶部开口的内壁接触时,两者可紧密贴合在一起,加强密封效果。

10、所述下阀座的底部开口的内壁呈倾斜面,且倾斜趋势与所述阀芯的下部的环形凸起的外环面的倾斜趋势一致,从而使阀芯在升降过程中与下阀座的底部开口的内壁接触时,两者可紧密贴合在一起,加强密封效果。

11、所述密封圈为异型密封圈,其具有一便于嵌入所述嵌槽的嵌入端和一露出于所述嵌槽外的外露端,所述嵌入端和所述外露端一体成型。

12、所述外露端凸出于所述嵌槽外,且凸出高度高于嵌槽所在的环形凸起的倾斜的外环面,所述嵌槽的开口呈外扩形结构。

13、所述嵌槽的对向的内壁上均设有内凹结构,所述密封圈的嵌入端的对应所述嵌槽的内凹结构的部位呈外凸结构,从而使密封圈嵌入嵌槽后被牢牢固定在嵌槽内。

14、有益效果:由于采用上述技术方案,本实用新型具有如下优点:

15、1)缩减了密封圈的体积,相应减小了密封圈的制造消耗;

16、2)不容易发生密封圈和阀芯脱离的问题;

17、3)主密封结构的金属阀芯在气缸推力增加时,其受压力基本保持不变,不易损坏,次级密封结构的弹性密封件则形变量较小,相对传统结构而言也极大延长了器件整体的使用寿命;

18、4)相对于传统结构由单一密封圈实现上部和下部的密封效果而言,本实用新型的上部和下部的密封结构分离,由相对独立的密封结构实现,互不干扰,不会影响任一方的使用寿命,也不存在由于密封圈整体形变损坏而导致任一侧过早发生密封失效的问题。

技术特征:

1.金属止挡式单座阀结构,包括阀体和气缸,所述阀体的腔室内设有阀杆和阀芯,所述阀杆的上端连接所述气缸、下端连接所述阀芯,所述阀体设有便于流体进出的进口和出口,其特征在于,所述阀体包括上阀座和下阀座,所述上阀座具有上腔室,所述下阀座具有下腔室,所述上阀座和所述下阀座的顶部、底部和侧壁均设有开口,所述上阀座的顶部开口处设有阀盖、底部开口连接所述下阀座的顶部开口后使两者的腔室相互连通,所述阀芯位于所述下阀座的腔室内;

2.根据权利要求1所述的金属止挡式单座阀结构,其特征在于,所述环形凸起的外环面设有便于所述密封圈嵌入的嵌槽,所述嵌槽围绕所述环形凸起的外环面一周设置,所述密封圈嵌入所述嵌槽,且围绕所述环形凸起的外环面一周。

3.根据权利要求2所述的金属止挡式单座阀结构,其特征在于,任一所述环形凸起的外环面呈倾斜面。

4.根据权利要求3所述的金属止挡式单座阀结构,其特征在于,所述下阀座的顶部开口的内壁呈倾斜面,且倾斜趋势与所述阀芯的上部的环形凸起的外环面的倾斜趋势相配合。

5.根据权利要求3所述的金属止挡式单座阀结构,其特征在于,所述下阀座的底部开口的内壁呈倾斜面,且倾斜趋势与所述阀芯的下部的环形凸起的外环面的倾斜趋势一致。

6.根据权利要求2至5任一项所述的金属止挡式单座阀结构,其特征在于,所述密封圈为异型密封圈,其具有一便于嵌入所述嵌槽的嵌入端和一露出于所述嵌槽外的外露端,所述嵌入端和所述外露端一体成型。

7.根据权利要求6所述的金属止挡式单座阀结构,其特征在于,所述外露端凸出于所述嵌槽外,且凸出高度高于嵌槽所在的环形凸起的倾斜的外环面,所述嵌槽的开口呈外扩形结构。

8.根据权利要求7所述的金属止挡式单座阀结构,其特征在于,所述嵌槽的对向的内壁上均设有内凹结构,所述密封圈的嵌入端的对应所述嵌槽的内凹结构的部位呈外凸结构。

技术总结

本技术涉及食品生产设备技术领域,具体涉及一种金属止挡式单座阀结构,包括阀体和气缸,阀体的腔室内设有阀杆和阀芯,阀杆上端连接气缸、下端连接阀芯,阀体包括上阀座和下阀座,上阀座具有上腔室,下阀座具有下腔室,上阀座和下阀座的顶部、底部和侧壁均设有一开口,上阀座的顶部开口处设有阀盖、底部开口连接下阀座的顶部开口后使两者的腔室相互连通,阀芯位于下阀座的腔室内;阀芯的环形外壁的上部和下部均设有一环形凸起,任一环形凸起的外环面均设有一环形结构的密封圈。本技术缩减了密封圈的体积;不容易发生密封圈和阀芯脱离的问题;密封圈的形变量变小,使用寿命得以延长;上下部的密封结构相对独立,互不干扰。

技术研发人员:范艺豪

受保护的技术使用者:应若派(上海)流体技术有限公司

技术研发日:20230224

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!