直线轴承箱式滑块的制作方法

本技术涉及机械零件领域,具体而言涉及一种直线轴承箱式滑块。

背景技术:

1、直线轴承箱式滑块用于固定安装直线轴承,是与光轴配套使用的直线运动导向部件。

2、现有技术中,直线轴承箱式滑块在组装时,需要将顶面或底面的螺纹孔与对应的安装部件紧固,由于在组装时需要反复调整(一般需要花费3分钟时间调整6回)才能达到预期的组装精度,费时费力。

3、因此,如何提供一种组装方便的直线轴承箱式滑块是现有技术亟需解决的问题。

技术实现思路

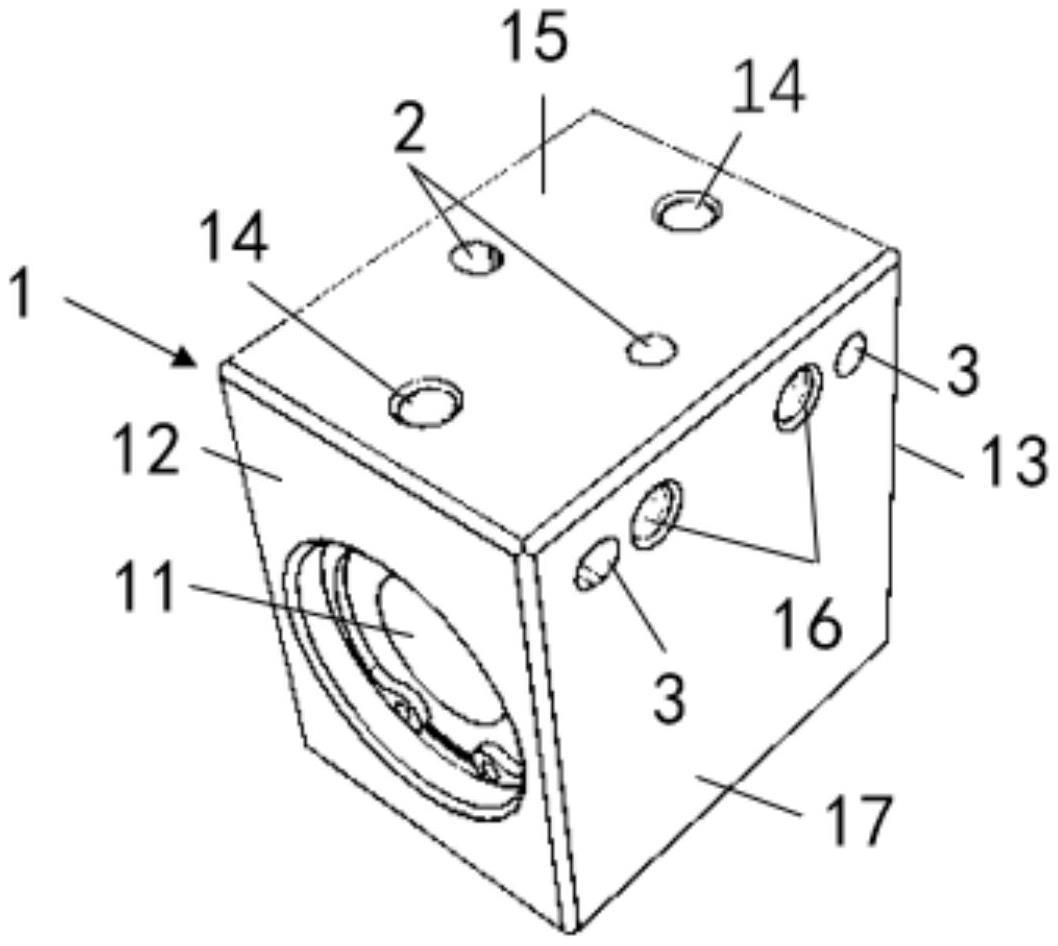

1、针对现有技术的直线轴承箱式滑块组装精度较低且费时费力的技术问题,本实用新型提供了一种直线轴承箱式滑块,包括:滑块本体,滑块本体的内周设有轴承座孔;轴承座孔自滑块本体的左侧面贯穿至滑块本体的右侧面;第一螺纹孔组,包括多个第一螺纹孔,多个第一螺纹孔在轴承座孔的延伸方向上间隔设置于滑块本体的顶安装面;第二螺纹孔组,包括多个第二螺纹孔,多个第二螺纹孔在轴承座孔的延伸方向上间隔设置于滑块本体的侧安装面,侧安装面与顶安装面相接;第一定位孔组,包括间隔设置的至少两个第一定位孔,至少一个第一定位孔为椭圆孔,至少一个第一定位孔为圆形孔;第一定位孔组设于顶安装面;第二定位孔组,包括间隔设置的至少两个第二定位孔,至少一个第二定位孔为椭圆孔,至少一个第二定位孔为圆形孔,第二定位孔组设于侧安装面。

2、根据上述技术方案,本实用新型直线轴承箱式滑块通过第一定位孔与第一螺纹孔配合提高直线轴承箱式滑块在顶安装面的定位效果,通过第二定位孔与第二螺纹孔进行组装,提高了直线轴承箱式滑块在侧安装面的定位效果,进一步地,第一定位孔和第二定位孔包括至少一个圆形孔和至少一个椭圆孔,圆形孔能够保证定位的稳定性,椭圆孔能够保证定位的灵活性,使得用户在安装面打孔时,即使出现尺寸偏差,也能够保证直线轴承箱式滑块与安装面的固定安装。本实用新型通过双重定位与紧固组合,使得一次即可组装至所需精度,提高了组装便利性的同时也提高了组装精度,缩短了组装时间,提高了组装效率。

3、本实用新型的可选技术方案中,第一螺纹孔组设于顶安装面的中心线上,第一定位孔组的中心与第一螺纹孔组的中心位于同一直线。

4、根据该技术方案,有利于提高直线轴承箱式滑块在顶安装面的安装稳定性以及安装直线度。

5、本实用新型的可选技术方案中,第二螺纹孔组在侧安装面上靠近顶安装面设置,第二定位孔组的中心与第二螺纹孔组的中心位于同一直线。

6、根据该技术方案,第二螺纹孔组用于与侧安装面对应的安装部件固定,第二螺纹孔组靠近顶安装面设置能够减小或防止直线轴承箱式滑块相对凸出于安装面,节约直线轴承箱式滑块在安装面上方的占用空间;且能够保证安装直线度。

7、本实用新型的可选技术方案中,椭圆孔的长度方向与轴承座孔的延伸方向相同。

8、根据该技术方案,有利于吸收直线轴承箱式滑块在轴承座孔延伸方向上的位移偏差,保证直线轴承箱式滑块的匹配安装。

9、本实用新型的可选技术方案中,直线轴承箱式滑块为加长型直线轴承箱式滑块,第二螺纹孔组包括三个第二螺纹孔,第二定位孔的数量为两个,两个第二定位孔与三个第二螺纹孔相间隔设置;部分第一定位孔在顶安装面的中心线上,且限位于第一螺纹孔组内侧。

10、根据该技术方案,上述定位孔构造有利于提高定位孔的定位效果,提高加长型直线轴承箱式滑块的定位精度,提高加长型直线轴承箱式滑块的安装效率。

11、本实用新型的可选技术方案中,直线轴承箱式滑块为单衬型直线轴承箱式滑块,至少两个第一定位孔在顶安装面的中心线的两侧设置,部分第二定位孔分别设于第二螺纹孔组的外侧。

12、根据该技术方案,有利于提高单衬型直线轴承箱式滑块的定位精度,提高加长型直线轴承箱式滑块的安装效率。

13、本实用新型的可选技术方案中,直线轴承箱式滑块为双衬型直线轴承箱式滑块,部分第一定位孔设于顶安装面的中心线上,且限位于第一螺纹孔组内侧,至少部分第二定位孔分别设于第二螺纹孔组的内侧。

14、根据该技术方案,有利于提高双衬型直线轴承箱式滑块的定位精度,提高加长型直线轴承箱式滑块的安装效率。

15、本实用新型的可选技术方案中,圆形孔的孔径为2.5-5mm。

16、根据该技术方案,通过控制圆形孔的孔径在规定范围内,有利于保证圆形孔所在表面的结构强度,且易于适配合适尺寸的定位销进行定位。

17、本实用新型的可选技术方案中,椭圆孔的孔径为2.5-5mm,椭圆孔的长度为4-6mm,椭圆孔的深度为3-6mm。

18、根据该技术方案,椭圆孔的孔径为圆形孔相对应,可以匹配相同尺寸的定位销,椭圆孔的长度大于椭圆孔的孔径,使得螺纹孔与对应的安装对象位置不匹配时,椭圆形孔可以吸收一定的位移偏差,保证直线轴承箱式滑块与安装对象在有位置偏差的时候依然可以进行定位;椭圆孔的深度控制在3-6mm能够防止定位销从定位孔中脱出,从而有利于保证定位的稳定性。

19、本实用新型的可选技术方案中,第一定位孔靠近第一螺纹孔设置,第二螺纹孔靠近第二螺纹孔设置。

20、根据该技术方案,有利于提高第一螺纹孔第二螺纹孔处的定位精度,进而提高安装精度。

技术特征:

1.一种直线轴承箱式滑块,其特征在于,包括:

2.如权利要求1所述的直线轴承箱式滑块,其特征在于,所述第一螺纹孔组设于所述顶安装面的中心线上,所述第一定位孔组的中心与所述第一螺纹孔组的中心位于同一直线。

3.如权利要求2所述的直线轴承箱式滑块,其特征在于,所述第二螺纹孔组在所述侧安装面上靠近所述顶安装面设置,所述第二定位孔组的中心与所述第二螺纹孔组的中心位于同一直线。

4.如权利要求1所述的直线轴承箱式滑块,其特征在于,所述椭圆孔的长度方向与所述轴承座孔的延伸方向相同。

5.如权利要求4所述的直线轴承箱式滑块,其特征在于,所述直线轴承箱式滑块为加长型直线轴承箱式滑块,所述第二螺纹孔组包括三个及以上所述第二螺纹孔,所述第二定位孔的数量不低于两个,所述第二定位孔与所述第二螺纹孔相间隔设置;所述第一定位孔在所述顶安装面的中心线上,且限位于所述第一螺纹孔组内侧。

6.如权利要求1所述的直线轴承箱式滑块,其特征在于,所述直线轴承箱式滑块为单衬型直线轴承箱式滑块,至少两个所述第一定位孔在所述顶安装面的中心线的两侧设置,所述第二定位孔分别设于所述第二螺纹孔组的外侧。

7.如权利要求4所述的直线轴承箱式滑块,其特征在于,所述直线轴承箱式滑块为双衬型直线轴承箱式滑块,所述第一定位孔设于所述顶安装面的中心线上,且限位于所述第一螺纹孔组内侧,所述第二定位孔分别设于所述第二螺纹孔组的内侧。

8.如权利要求5或7所述的直线轴承箱式滑块,其特征在于,所述第一定位孔靠近所述第一螺纹孔设置,所述第二螺纹孔靠近所述第二螺纹孔设置。

9.如权利要求1所述的直线轴承箱式滑块,其特征在于,所述圆形孔的孔径为2.5-5mm。

10.如权利要求1所述的直线轴承箱式滑块,其特征在于,所述椭圆孔的孔径为2.5-5mm,所述椭圆孔的长度为3.5-6mm,所述椭圆孔的深度为3-6mm。

技术总结

本技术涉及机械零件领域,本技术提供了一种直线轴承箱式滑块,包括:内周设有轴承座孔;轴承座孔自滑块的左侧面贯穿至滑块的右侧面;多个第一螺纹孔,在轴承座孔的延伸方向上间隔设置于滑块的顶安装面;多个第二螺纹孔,在轴承座孔的延伸方向上间隔设置于滑块本体的侧安装面,侧安装面与顶安装面相接;第一定位孔组,包括间隔设置的至少两个第一定位孔,至少为一个椭圆孔和一个圆形孔,第一定位孔组设于所述顶安装面;第二定位孔组,包括间隔设置的至少两个第二定位孔,至少为一个椭圆孔和一个圆形孔,第二定位孔组设于所述侧安装面。本技术提高了组装便利性的同时也提高了组装精度,缩短了组装时间,提高了组装效率。

技术研发人员:宋文文,戴晓燕

受保护的技术使用者:米思米(中国)精密机械贸易有限公司

技术研发日:20230314

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!