一种低扭矩、低摩擦密封组件的制作方法

本技术涉及的是一种密封组件,具体涉及一种低扭矩、低摩擦密封组件。

背景技术:

1、如图1所示,常规密封圈配置径向唇和轴向唇。由于密封圈安装空间的限制,径向唇必须较短且带有一定刚性,结果则导致密封圈扭矩增大。传统的密封圈第二骨架6’由于是冲压件,往往椭圆会比较大,从而影响密封性能,传统的油封在设计径向唇3时往往按照与第一骨架5’过盈配合,在压装过程中第一骨架5’与轴承内圈外径过盈后会胀大,大大增加了密封的滑动摩擦力矩。

2、为进一步改善油耗,针对汽车轮毂单元密封结构的研发做出了不懈的努力,特别是在除轻量化之外的转动扭矩降低、轮毂单元摩擦损耗等方面设计了各种方案并进行尝试,最终开发出超低扭矩、低摩擦的密封组件。

3、综上所述,本实用新型设计了一种低扭矩、低摩擦的密封组件,废除了径向唇,由较长且柔软的双轴唇取代,依据密封圈橡胶材料拉伸应变图、独特的超弹性分析方法,将密封唇张力调整到最佳状态,降低了密封圈扭矩。

技术实现思路

1、针对现有技术上存在的不足,本实用新型目的是在于提供一种低扭矩、低摩擦密封组件,结构设计合理,密封效果好,延长了使用寿命,也大大减轻了密封的摩擦力矩,从而达到改善燃油经济性结果。

2、为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种低扭矩、低摩擦密封组件,包括将第一轴向唇、第二轴向唇、径向唇、防尘盖和骨架,防尘盖与骨架通过橡胶硫化配合,橡胶的第一轴向唇与防尘盖和骨架形成第一型腔,第一轴向唇、第二轴向唇与防尘盖形成第二型腔,第二轴向唇、径向唇和防尘盖形成第三型腔,第二轴向唇远离骨架设置。

3、作为优选,所述的骨架的配合外径冲压变形或磨削出小于骨架外径0.2-0.3mm,深度在1.5-2mm的台阶。

4、作为优选,所述的骨架硫化橡胶时的外径比骨架,的外径大0.2mm,并且设计有30°的斜坡。

5、作为优选,所述的第二轴向唇在没有压装时与防尘盖间隙配合,压装后为过渡配合。

6、本实用新型的有益效果:本实用新型的结构设计合理,防尘盖与骨架通过橡胶硫化配合,对第一型腔的迷宫结构强化,双重保险,增加第二轴向唇,密封效果好,延长了使用寿命,另外径向唇在没有压装时与防尘盖处于间隙配合,过盈后属于过渡配合(轻接触),从这一点也大大减轻了密封的摩擦力矩,从而达到改善燃油经济性结果。

技术特征:

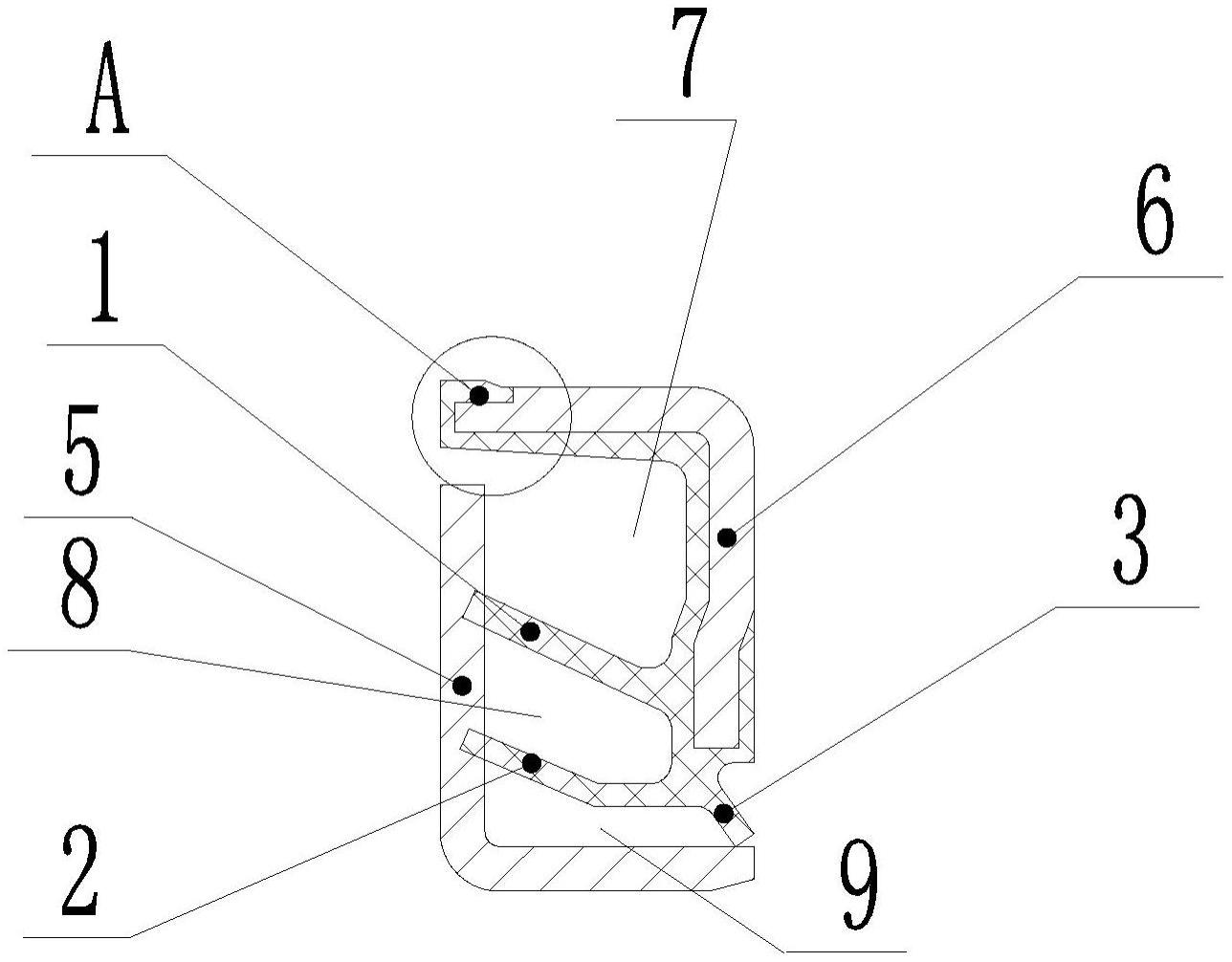

1.一种低扭矩、低摩擦密封组件,其特征在于,包括将第一轴向唇(1)、第二轴向唇(2)、径向唇(3)、防尘盖(5)和骨架(6),防尘盖(5)与骨架(6)通过橡胶硫化配合,橡胶的第一轴向唇(1)与防尘盖(5)和骨架(6)形成第一型腔(7),第一轴向唇(1)、第二轴向唇(2)与防尘盖(5)形成第二型腔(8),第二轴向唇(2)、径向唇(3)和防尘盖(5)形成第三型腔(9),第二轴向唇(2)远离骨架(6)设置。

2.根据权利要求1所述的一种低扭矩、低摩擦密封组件,其特征在于,所述的骨架(6)的配合外径冲压变形或磨削出小于骨架外径0.2-0.3mm,深度在1.5-2mm的台阶(4)。

3.根据权利要求1所述的一种低扭矩、低摩擦密封组件,其特征在于,所述的骨架(6)硫化橡胶时的外径比骨架(6)的外径大0.2mm,并且设计有30°的斜坡(10)。

4.根据权利要求1所述的一种低扭矩、低摩擦密封组件,其特征在于,所述的第二轴向唇(2)在没有压装时与防尘盖(5)间隙配合,压装后为过渡配合。

技术总结

本技术公开了一种低扭矩、低摩擦密封组件,它涉及一种密封组件。包括将第一轴向唇、第二轴向唇、径向唇、防尘盖和骨架,防尘盖与骨架通过橡胶硫化配合,橡胶的第一轴向唇与防尘盖和骨架形成第一型腔,第一轴向唇、第二轴向唇与防尘盖形成第二型腔,第二轴向唇、径向唇和防尘盖形成第三型腔,第二轴向唇远离骨架设置。本技术结构设计合理,密封效果好,延长了使用寿命,也大大减轻了密封的摩擦力矩,从而达到改善燃油经济性结果。

技术研发人员:赵腾,王阳

受保护的技术使用者:依必艾传动系统(上海)有限公司

技术研发日:20230317

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!