一种一体式差速器及车桥的制作方法

本技术涉及差速器,更具体地说,涉及一种一体式差速器及车桥。

背景技术:

1、在智能驱动类的产品全面铺开的今天,车桥就是这些智能产品的动力系统中的不可缺少的重要的主角之一。为了适应轻巧便携和节能的要求,智能产品越做越小巧,那就要求我们的驱动系统车桥也要越做越小巧才能适应需要。一条车桥其外形大小跟以下2个方面有关:1.减速齿轮外形;2.差速器外形。因此,可以说只要差速器的外形减小了,就能为车桥小型化提供可能。

2、目前的一体式差速器总成(差速器壳体、差速器内部齿轮、差速器齿轮支撑结构)当需要传递的扭矩达到150nm时,总成重量一般达到0.9kg以上,差速器壳体外径达到了60mm左右,如果要减小壳体尺寸,内部的齿轮就必须做更小,且齿轮及其它结构要能满足扭矩要求。这就需要改进差速器总成。

技术实现思路

1、本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种一体式差速器及车桥。

2、本实用新型解决其技术问题所采用的技术方案是:

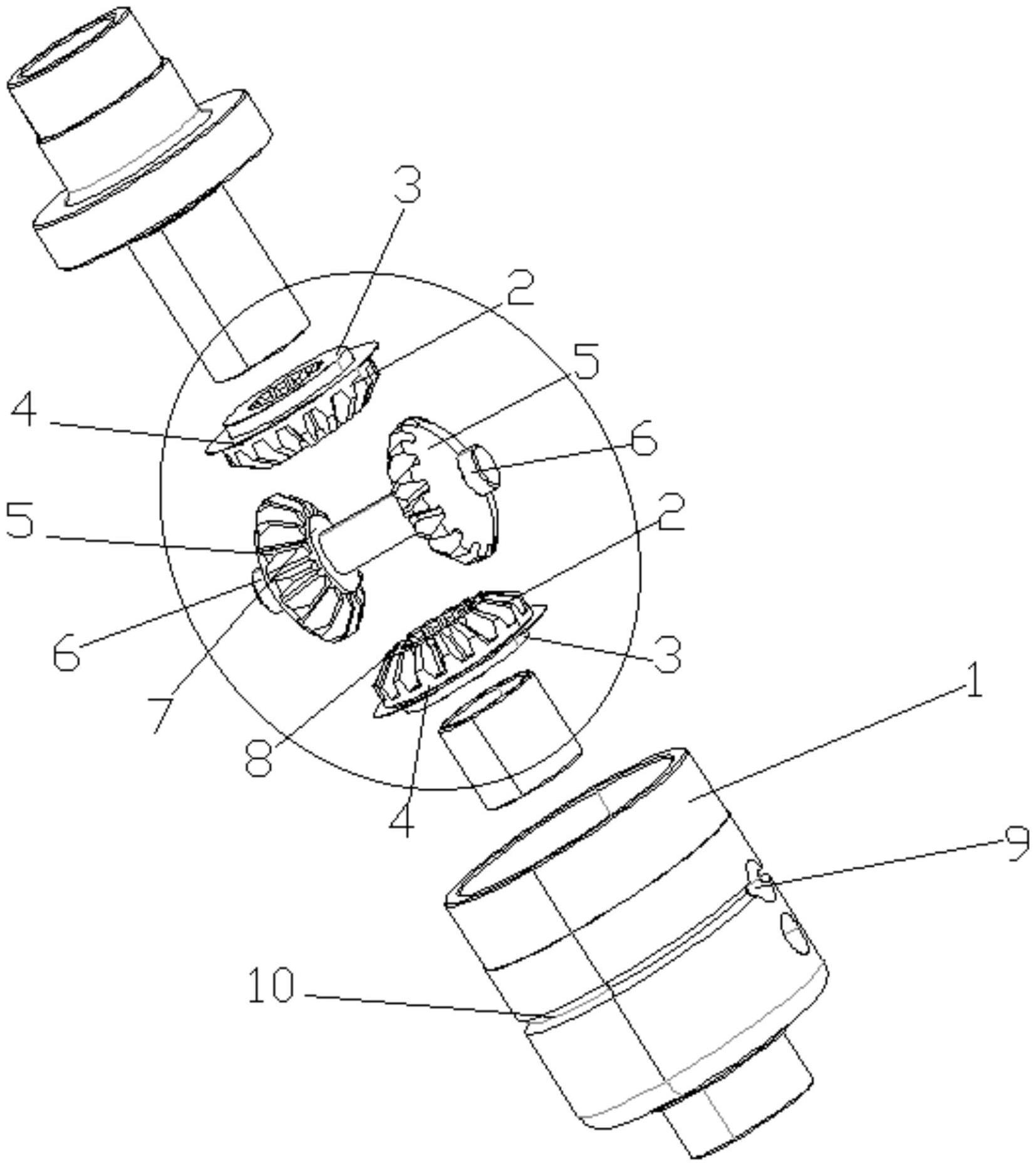

3、构造一种一体式差速器,包括差速器外壳,所述差速器外壳内设置有与输出轴相齿合连接的主锥齿轮,所述主锥齿轮相对设置有两个,两个所述主锥齿轮之间齿合连接有多个副锥齿轮,所述主锥齿轮和所述副锥齿轮的模数为0.7mm-1.5mm,所述主锥齿轮的大端设置有将所述主锥齿轮的锥齿相连接的第一连接环,所述主锥齿轮的小端设置有将所述主锥齿轮的锥齿相连接的第二连接环,所述副锥齿轮的小端设置有将所述副锥齿轮的锥齿相连接的第三连接环,多个所述副锥齿轮通过连接轴相互连接,且所述副锥齿轮与所述连接轴转动连接。

4、优选的,多个所述副锥齿轮中间均设置有供连接轴穿设的安装通孔,所述连接轴与所述安装通孔转动连接,所述差速器外壳上设置有供所述连接轴端部穿设的限位孔。

5、优选的,所述主锥齿轮和所述副锥齿轮由渗碳钢制造而成。

6、优选的,所述第一连接环和所述第二连接环均与所述主锥齿轮一体成型,所述第三连接环与所述副锥齿轮一体成型。

7、优选的,所述主锥齿轮和所述副锥齿轮通过冷挤压制造而成。

8、优选的,所述差速器外壳内设置有安装定位孔,所述主锥齿轮的大端设置有与所述安装定位孔相适配的安装座。

9、优选的,所述连接轴的端部穿设在所述限位孔内且与所述限位孔通过焊接固定。

10、优选的,所述差速器外壳的外表面设置有环形锁槽,所述限位孔设置在所述环形锁槽的底部,所述环形锁槽内设置有锁圈。

11、优选的,所述副锥齿轮设置有四个,且四个所述副锥齿轮通过十字连接轴相连接,所述副锥齿轮与所述十字连接轴转动连接。

12、构造一种车桥,包括桥壳,所述桥壳内设置有一体式差速器。

13、本实用新型的有益效果在于:在构造本实用新型时,通过在差速器外壳内构造与输出轴相齿合连接的主锥齿轮,主锥齿轮设置有两个,两个主锥齿轮之间齿合有多个副锥齿轮,主锥齿轮的大端设置有将主锥齿轮的锥齿相连接的第一连接环,主锥齿轮的小端设置有将主锥齿轮的锥齿相连接的第二连接环,副锥齿轮的小端设置有将副锥齿轮的锥齿相连接的第三连接环,使得主锥齿轮和副锥齿轮的抗弯折强度大大增加,此时,将主锥齿轮和副锥齿轮的模数调整到0.7mm-1.5mm之间尤其以1.25mm为最优选择时,能够在缩小主锥齿轮和副锥齿轮的同时还能保证主锥齿轮和副锥齿轮的强度,从而能够缩小差速器外壳的外径。

技术特征:

1.一种一体式差速器,其特征在于,包括差速器外壳(1),所述差速器外壳(1)内设置有与输出轴相齿合连接的主锥齿轮(2),所述主锥齿轮(2)相对设置有两个,两个所述主锥齿轮(2)之间齿合连接有多个副锥齿轮(5),所述主锥齿轮(2)和所述副锥齿轮(5)的模数为0.7mm-1.5mm,所述主锥齿轮(2)的大端设置有将所述主锥齿轮(2)的锥齿相连接的第一连接环(8),所述主锥齿轮(2)的小端设置有将所述主锥齿轮(2)的锥齿相连接的第二连接环(4),所述副锥齿轮(5)的小端设置有将所述副锥齿轮(5)的锥齿相连接的第三连接环(7),多个所述副锥齿轮(5)通过连接轴(6)相互连接,且所述副锥齿轮(5)与所述连接轴(6)转动连接。

2.根据权利要求1所述的一种一体式差速器,其特征在于,多个所述副锥齿轮(5)中间均设置有供连接轴(6)穿设的安装通孔,所述连接轴(6)与所述安装通孔转动连接,所述差速器外壳(1)上设置有供所述连接轴(6)端部穿设的限位孔(9)。

3.根据权利要求1所述的一种一体式差速器,其特征在于,所述主锥齿轮(2)和所述副锥齿轮(5)由渗碳钢制造而成。

4.根据权利要求1所述的一种一体式差速器,其特征在于,所述第一连接环(8)和所述第二连接环(4)均与所述主锥齿轮(2)一体成型,所述第三连接环(7)与所述副锥齿轮(5)一体成型。

5.根据权利要求1所述的一种一体式差速器,其特征在于,所述主锥齿轮(2)和所述副锥齿轮(5)通过冷挤压制造而成。

6.根据权利要求1所述的一种一体式差速器,其特征在于,所述差速器外壳(1)内设置有安装定位孔(12),所述主锥齿轮(2)的大端设置有与所述安装定位孔(12)相适配的安装座(3)。

7.根据权利要求2所述的一种一体式差速器,其特征在于,所述连接轴(6)的端部穿设在所述限位孔(9)内且与所述限位孔(9)通过焊接固定。

8.根据权利要求2所述的一种一体式差速器,其特征在于,所述差速器外壳(1)的外表面设置有环形锁槽(10),所述限位孔(9)设置在所述环形锁槽(10)的底部,所述环形锁槽(10)内设置有锁圈。

9.根据权利要求1所述的一种一体式差速器,其特征在于,所述副锥齿轮(5)设置有四个,且四个所述副锥齿轮(5)通过十字连接轴(11)相连接,所述副锥齿轮(5)与所述十字连接轴(11)转动连接。

10.一种车桥,其特征在于,包括桥壳,所述桥壳内设置有如权利要求1-9任一项所述的一体式差速器。

技术总结

本技术涉及一种一体式差速器及车桥,包括差速器外壳,差速器外壳内设置有与输出轴相齿合连接的主锥齿轮,主锥齿轮相对设置有两个,两个主锥齿轮之间齿合连接有多个副锥齿轮,主锥齿轮和副锥齿轮的模数为0.7mm‑1.5mm,主锥齿轮的大端设置有将主锥齿的锥齿相连接的第一连接环,主锥齿轮的小端设置有将主锥齿轮的锥齿相连接的第二连接环,副锥齿轮的小端设置有将副锥齿轮的锥齿相连接的第三连接环,多个副锥齿轮通过连接轴相互连接,且副锥齿轮与连接轴转动连接,本技术能够缩小差速器外壳的外径到40mm,且将差速器的重量降低至0.3kg,而传动扭矩可达500Nm以上。

技术研发人员:黄康军,杨武军,张雄德,梁世伟,林晓波,苏远彬

受保护的技术使用者:广东六六达智慧健康科技有限公司

技术研发日:20230323

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!