一种玻璃钢排气筒连接结构的制作方法

本技术涉及排气筒设备,尤其涉及一种玻璃钢排气筒连接结构。

背景技术:

1、在工业生产中,通过高空排除各种经过处理达标废气的排气筒都存在防腐蚀问题,采用玻璃钢排气筒将是解决排气筒腐蚀问题的一条途径。

2、玻璃钢排气筒以其重量轻、强度高、热膨胀系数低等优点得到广泛应用。

3、现有的玻璃钢排气筒的连接结构是用法兰连接,筒壁之间的接触面较小,从而导致这种连接方式容易产生变形,产生漏气,从而影响玻璃钢排气筒的密封效果。

4、为此我们提出一种玻璃钢排气筒连接结构来解决现有的问题。

技术实现思路

1、本实用新型的目的是针对背景技术中存在的问题,提出一种玻璃钢排气筒连接结构。

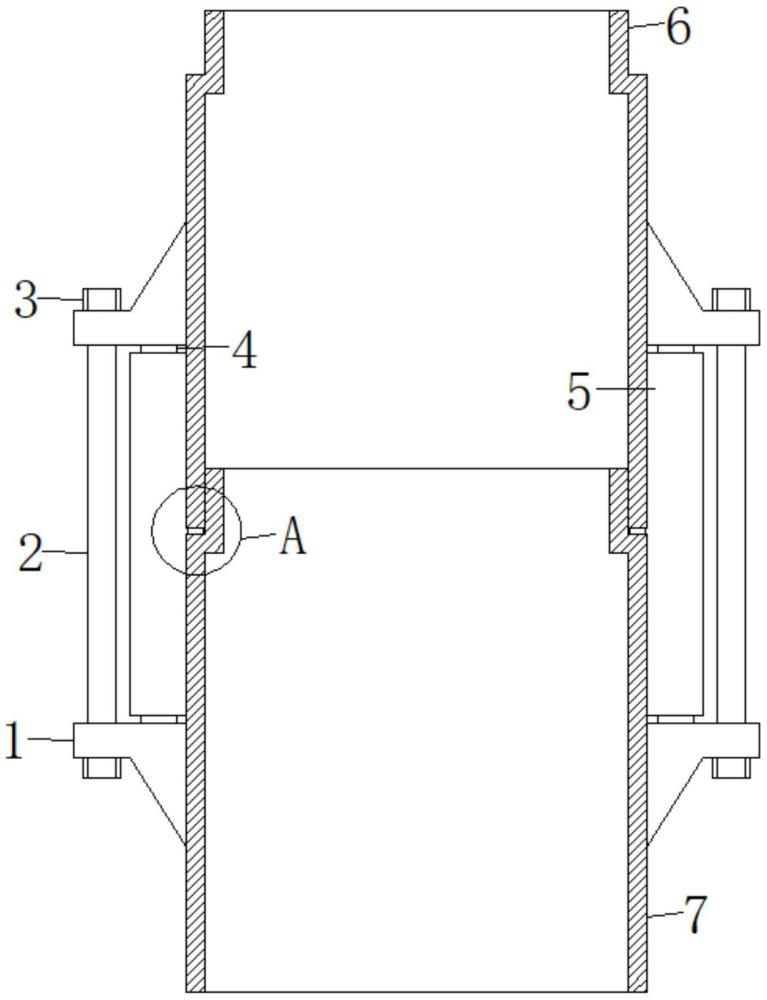

2、为实现上述目的,本实用新型提供如下技术方案:一种玻璃钢排气筒连接结构,包括挂耳、定位套和排气筒本体,所述排气筒本体的一端设为小头端,所述排气筒本体的大头端插接在另一个所述排气筒本体的小头端上,所述定位套套接在两个排气筒本体的连接位置处,所述排气筒本体的外壁等距设有挂耳,两个所述排气筒本体的挂耳之间通过连接杆相互连接,各个所述挂耳紧压定位套的两个端面。

3、优选的,所述排气筒本体的小头端外壁设有密封圈,所述排气筒本体的大头端端面挤压密封圈的外壁。

4、优选的,所述挂耳上开设有与连接杆相适配的穿孔,所述连接杆活动插接在插孔上,且所述连接杆的两端对称螺纹安装有螺帽,所述螺帽紧压挂耳的外壁。

5、优选的,所述定位套的端面对称胶合有橡胶垫圈,所述橡胶垫圈的另一面紧贴挂耳的外壁。

6、优选的,所述连接杆共四个,且四个所述连接杆的位置相对于排气筒本体呈环形阵列分布。

7、与现有技术相比,本实用新型的有益效果如下:

8、1、本实用新型玻璃钢排气筒连接结构通过玻璃钢制成的排气筒本体采用大、小两端的设计,一节排气筒本体的大头端插接到另外一节排气筒本体的小头端上,从而初步提升两个排气筒的接触面,采用定位套的设计,定位套对排气筒本体的小、大头端连接位置处的外壁进行宽幅的紧密包裹定位,从而极大的提升两节排气筒的连接面积,接着采用连接杆、螺帽相互配合的方式固定上述结构的位置,本实用新型,极大的提高了筒壁之间的接触面,从而使得连接方式牢固稳定,不易形变,确保了玻璃钢排气筒的密封效果。

技术特征:

1.一种玻璃钢排气筒连接结构,包括挂耳(1)、定位套(5)和排气筒本体(7),其特征在于:所述排气筒本体(7)的一端设为小头端(6),所述排气筒本体(7)的大头端插接在另一个所述排气筒本体(7)的小头端(6)上,所述定位套(5)套接在两个排气筒本体(7)的连接位置处,所述排气筒本体(7)的外壁等距设有挂耳(1),两个所述排气筒本体(7)的挂耳(1)之间通过连接杆(2)相互连接,各个所述挂耳(1)紧压定位套(5)的两个端面。

2.根据权利要求1所述的一种玻璃钢排气筒连接结构,其特征在于:所述排气筒本体(7)的小头端(6)外壁设有密封圈(8),所述排气筒本体(7)的大头端端面挤压密封圈(8)的外壁。

3.根据权利要求1所述的一种玻璃钢排气筒连接结构,其特征在于:所述挂耳(1)上开设有与连接杆(2)相适配的穿孔,所述连接杆(2)活动插接在插孔上,且所述连接杆(2)的两端对称螺纹安装有螺帽(3),所述螺帽(3)紧压挂耳(1)的外壁。

4.根据权利要求1所述的一种玻璃钢排气筒连接结构,其特征在于:所述定位套(5)的端面对称胶合有橡胶垫圈(4),所述橡胶垫圈(4)的另一面紧贴挂耳(1)的外壁。

5.根据权利要求1所述的一种玻璃钢排气筒连接结构,其特征在于:所述连接杆(2)共四个,且四个所述连接杆(2)的位置相对于排气筒本体(7)呈环形阵列分布。

技术总结

本技术涉及排气筒设备技术领域,尤其涉及一种玻璃钢排气筒连接结构。其技术方案包括:挂耳、定位套和排气筒本体,所述排气筒本体的一端设为小头端,所述排气筒本体的大头端插接在另一个所述排气筒本体的小头端上,所述定位套套接在两个排气筒本体的连接位置处,所述排气筒本体的外壁等距设有挂耳,两个所述排气筒本体的挂耳之间通过连接杆相互连接,各个所述挂耳紧压定位套的两个端面。本技术通过结构之间的配合极大的提高了筒壁之间的接触面,从而使得连接方式牢固稳定,不易形变,确保了玻璃钢排气筒的密封效果。

技术研发人员:高立刚,朱建红,徐冠群,周欣

受保护的技术使用者:山东飞跃玻璃钢有限公司

技术研发日:20230407

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!