安装有多凸点卡环的压板轴承的制作方法

本技术涉及轴承结构,具体地说是一种安装有多凸点卡环的压板轴承。

背景技术:

1、目前,压板轴承常用于汽车变速箱中,将压板和轴承组合,作为一个轴承单元安装于变速箱壳体上。此应用可以对轴承外圈进行轴向固定防止变速箱运转过程中轴承外圈跑圈,还可以使轴承能够承受双向轴向载荷,简化变速箱结构,节省变速箱空间,有利于整车轻量化发展。

2、通常情况下,如图3-5所示,在轴承外圈1上开设轴承外圈台阶槽3和轴承外圈凹槽4,橡胶圈5放置于轴承外圈凹槽4内来轴向固定c字型压板2,c字型压板2要相对轴承外圈1灵活旋转来便于装配至变速箱壳体,因此,c字型压板2的内径d1和轴承外圈台阶槽3的外径d1间必存在一定间隙,如果间隙过大则会导致c字型压板2易脱落,此间隙受轴承外圈台阶槽3的外径和c字型压板2的内径加工精度的影响较大。同时c字型压板2受力后产生弹性变形而增大间隙也会导致c字型压板2脱落,特别是如图1所示的c字型压板2,c字型压板2的开口处刚度不足,在运输或装配过程中开口处受力,会产生如图2所示的变形,导致间隙显著增大而脱落。

3、目前,解决该问题的常用做法是严格控制轴承外圈台阶槽3的外径和c字型压板2的内径尺寸,在保证c字型压板2旋转灵活的前提下减小间隙,此方法对设备加工精度要求较高,对于c字型压板轴承的废品率较高,增加了制造成本,不利于批量化生产。

技术实现思路

1、本实用新型的目的是克服现有技术中存在的不足,提供一种能使安装变得更方便并能降低使用成本的压板轴承。

2、按照本实用新型提供的技术方案,所述安装有多凸点卡环的压板轴承,包括轴承内圈、滚动体、保持架、轴承外圈与c字型压板,在轴承内圈与轴承外圈之间设有滚动体,在滚动体上设有保持架,在轴承外圈上设有轴承外圈台阶槽,在轴承外圈台阶槽的底面上设有轴承外圈凹槽,在轴承外圈台阶槽位置安装有c字型压板,c字型压板由三块螺纹凸缘与两块连接板构成,所述螺纹凸缘由两端向其中部呈宽度逐渐增大设置,连接板为一段圆环,连接板的端部与相邻螺纹凸缘的最窄端相接,螺纹凸缘的内圆与连接板的内圆为同心等径圆弧,在螺纹凸缘的中部开设有安装孔;

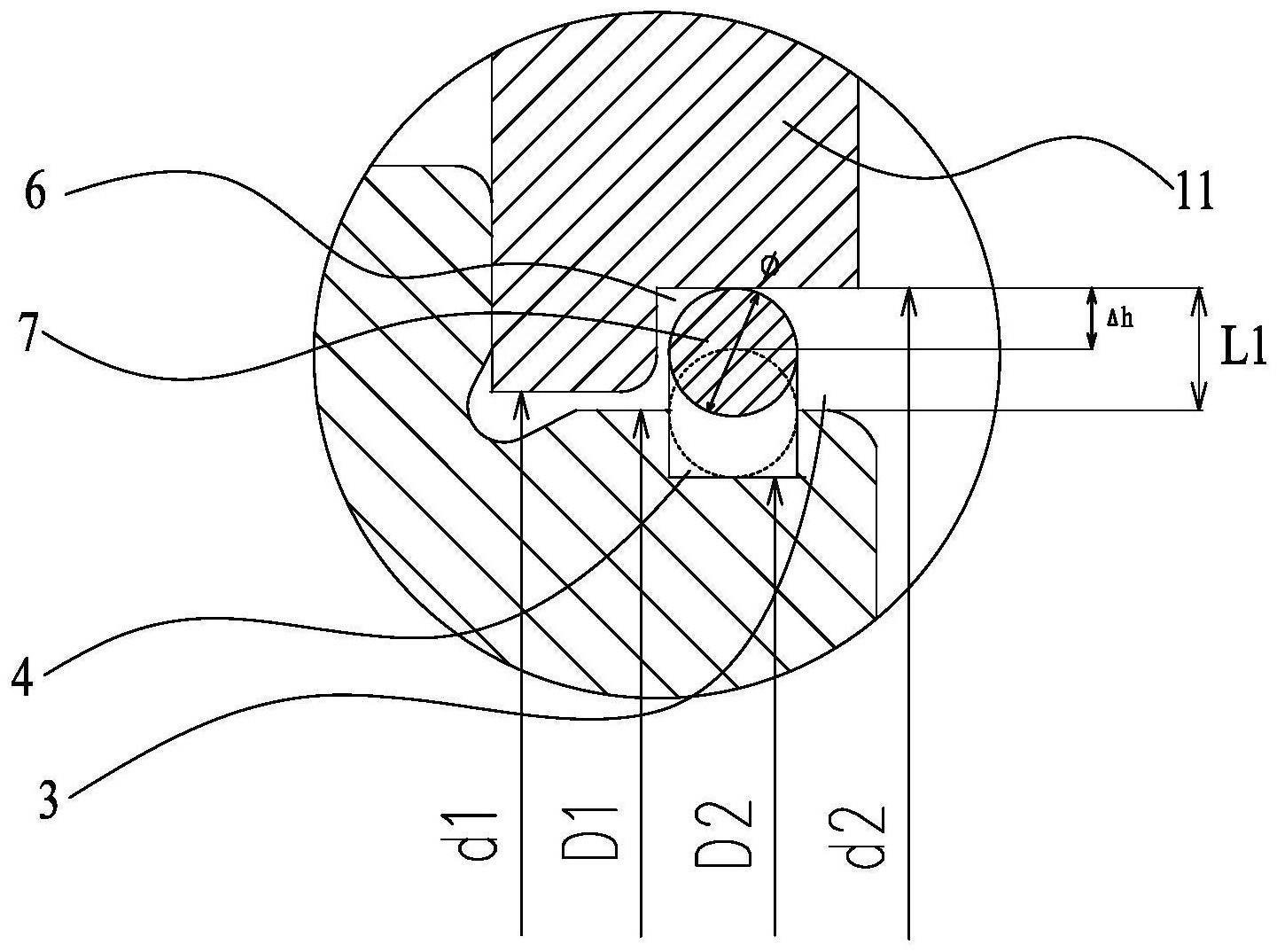

3、在轴承外圈凹槽内安装有多凸点卡环,所述多凸点卡环包括卡环本体,卡环本体的横向截面为圆形,在卡环本体的外圆上设有呈间隔分布的卡环凸点,且卡环凸点为钝角形,相邻两个卡环凸点之间的卡环本体为一段圆弧,所有圆弧呈同心设置且半径相等;

4、且多凸点卡环的横向截面直径φ小于轴承外圈凹槽的宽度,多凸点卡环上的卡环凸点的顶部与压板台阶槽的大内径面相抵,多凸点卡环的内径d3小于轴承外圈凹槽的外径d2,多凸点卡环的圆弧段的横向截面中心点的所在圆的周长小于轴承外圈台阶槽的外圆周长,对应相邻两个卡环凸点之间的多凸点卡环的圆心角β2的度数小于螺纹凸缘的内圆圆心角β1的度数。

5、作为优选,所述多凸点卡环的内径d3比轴承外圈凹槽的外径d2小1~2mm。

6、作为优选,所述多凸点卡环的横向截面直径φ比轴承外圈凹槽的宽度小0.05~0.1mm。

7、作为优选,所述多凸点卡环的凸点高度δh=l1-φ,l1= d2-d1,d2为压板台阶槽的内径,d1为轴承外圈台阶槽的外径,φ为多凸点卡环的横向截面直径,l1为多凸点卡环的安装空隙。

8、作为优选,所述多凸点卡环的圆弧段的横向截面中心点的所在圆的周长比轴承外圈台阶槽的外圆周长小3~5mm。

9、作为优选,在所述卡环本体的其中一段圆弧上设有卡环开口。

10、作为优选,在对应卡环凸点位置的卡环本体的内圆上设有卡环凹陷,且卡环凹陷为钝角形。

11、本实用新型使压板轴承安装变得更方便并降低了压板轴承的使用成本。本实用新型实现了在轴承外圈台阶槽的外径和c字型压板的内径尺寸不特殊控制的前提下将c字型压板固定至轴承外圈上,且c字型压板不易脱落。对轴承、c字型压板和多凸点卡环的制作精度要求较低,降低了制造成本,提供了一种压板轴承的批量化生产方案。

技术特征:

1.一种安装有多凸点卡环的压板轴承,包括轴承内圈、滚动体、保持架、轴承外圈(1)与c字型压板(2),在轴承内圈与轴承外圈(1)之间设有滚动体,在滚动体上设有保持架,在轴承外圈(1)上设有轴承外圈台阶槽(3),在轴承外圈台阶槽(3)的底面上设有轴承外圈凹槽(4),在轴承外圈台阶槽(3)位置安装有c字型压板(2),c字型压板(2)由三块螺纹凸缘(10)与两块连接板(11)构成,所述螺纹凸缘(10)由两端向其中部呈宽度逐渐增大设置,连接板(11)为一段圆环,连接板(11)的端部与相邻螺纹凸缘(10)的最窄端相接,螺纹凸缘(10)的内圆与连接板(11)的内圆为同心等径圆弧,在螺纹凸缘(10)的中部开设有安装孔;

2.如权利要求1所述的安装有多凸点卡环的压板轴承,其特征是:所述多凸点卡环(7)的内径d3比轴承外圈凹槽(4)的外径d2小1~2mm。

3.如权利要求1所述的安装有多凸点卡环的压板轴承,其特征是:所述多凸点卡环(7)的横向截面直径φ比轴承外圈凹槽(4)的宽度小0.05~0.1mm。

4.如权利要求1所述的安装有多凸点卡环的压板轴承,其特征是:所述多凸点卡环(7)的凸点高度δh=l1-φ,l1= d2-d1,d2为压板台阶槽(6)的内径,d1为轴承外圈台阶槽(3)的外径,φ为多凸点卡环(7)的横向截面直径,l1为多凸点卡环的安装空隙。

5.如权利要求1所述的安装有多凸点卡环的压板轴承,其特征是:所述多凸点卡环(7)的圆弧段的横向截面中心点的所在圆的周长比轴承外圈台阶槽(3)的外圆周长小3~5mm。

6.如权利要求1所述的安装有多凸点卡环的压板轴承,其特征是:在所述卡环本体的其中一段圆弧上设有卡环开口(9)。

7.如权利要求1所述的安装有多凸点卡环的压板轴承,其特征是:在对应卡环凸点(8)位置的卡环本体的内圆上设有卡环凹陷(12),且卡环凹陷(12)为钝角形。

技术总结

本技术涉及一种安装有多凸点卡环的压板轴承,包括轴承内圈、滚动体、保持架、轴承外圈与C字型压板,在轴承外圈台阶槽的底面上设有轴承外圈凹槽,在轴承外圈台阶槽位置安装有C字型压板,在轴承外圈凹槽内安装有多凸点卡环,多凸点卡环的横向截面直径小于轴承外圈凹槽的宽度,多凸点卡环上的卡环凸点的顶部与压板台阶槽的大内径面相抵,多凸点卡环的内径小于轴承外圈凹槽的外径,多凸点卡环的圆弧段的横向截面中心点的所在圆的周长小于轴承外圈台阶槽的外圆周长,对应相邻两个卡环凸点之间的多凸点卡环的圆心角的度数小于螺纹凸缘的内圆圆心角的度数。本技术使压板轴承安装变得更方便并降低了压板轴承的使用成本。

技术研发人员:丰坡,李猛,于士超,黄志强,李帅,刘伟华

受保护的技术使用者:无锡华洋滚动轴承有限公司

技术研发日:20230411

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!