一种低摩擦高耐久性差速器总成结构的制作方法

本技术属于汽车零部件领域,具体涉及一种低摩擦高耐久性差速器总成结构。

背景技术:

1、目前汽车领域差速器总成常见的故障形式表现为差速器内部零件磨损和烧蚀失效,尤其在重载差速发生频率较高的汽车上表现尤为明显。传统差速器设计结构中,一般行星齿轮与差壳、行星齿轮与十字轴均为滑动摩擦副,更有甚者,行星齿轮与行星齿轮垫片、行星齿轮垫片与差壳也均为滑动摩擦副。

2、传统差壳设计一般为两个半壳,需合件加工球面与十字轴孔,加工精度较差且加工难度高。有些设计虽然采用整体式差壳,但基于装配需求采用的分体式十字轴结构刚性不足,导致行星齿轮和半轴齿轮传动误差增大。

3、综上所述的现有差速器总成存在的多滑动摩擦副、加工难度大、精度低、传动误差大等一系列问题均会导致差速器总成零件磨损加剧。

技术实现思路

1、本实用新型目针对现有差速器总成存在的多滑动摩擦副、加工难度大、精度低、传动误差大等一系列问题,为了解决差速器内部磨擦损耗严重导致的差速器零件过早磨损和烧蚀失效问题,提供了一种低摩擦高耐久性差速器总成结构。

2、为了解决现有技术存在的上述问题,本实用新型所采用的技术方案为:

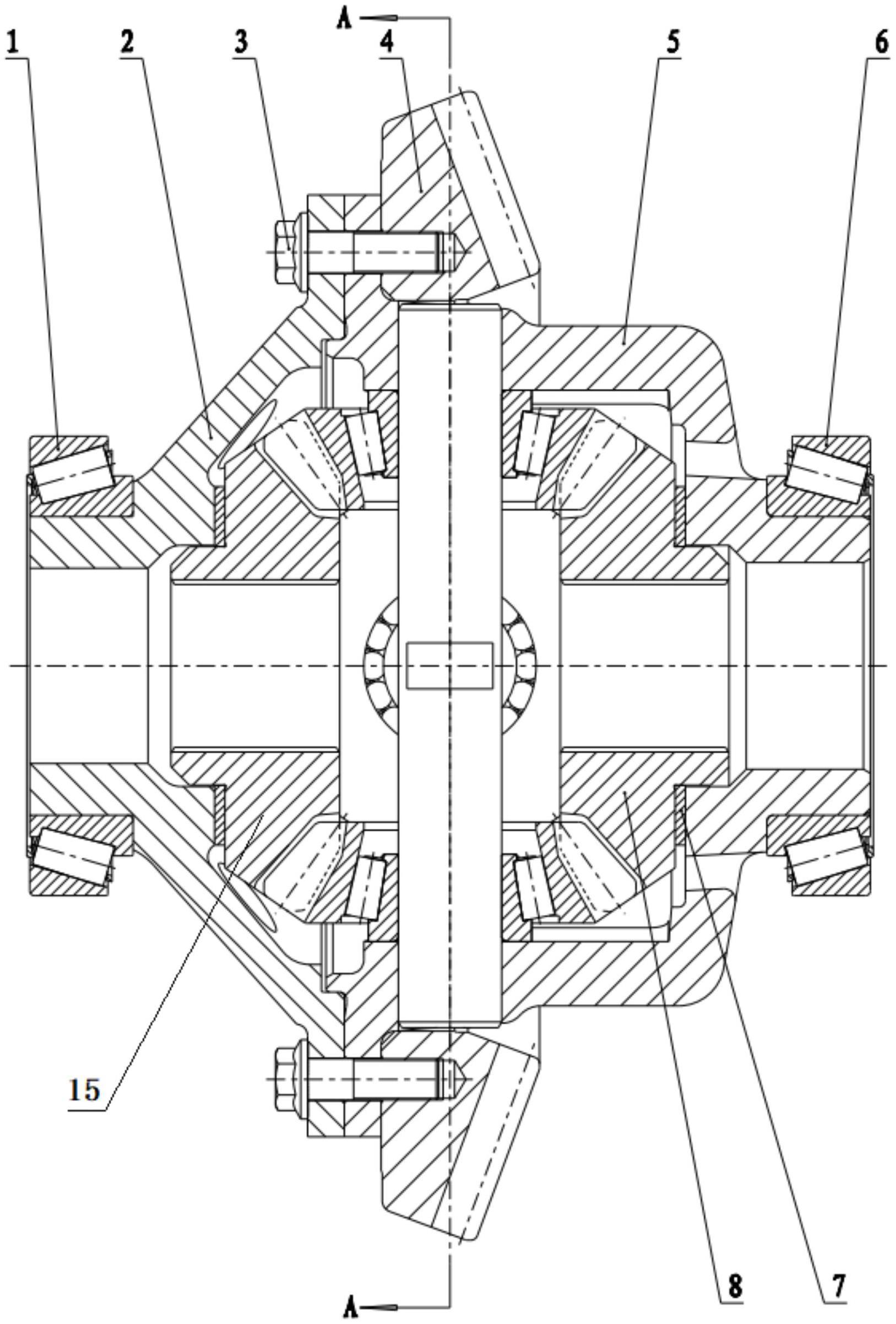

3、一种低摩擦高耐久性差速器总成结构,包括齿面差壳、齿背差壳、十字轴、圆锥滚子轴承、半轴齿轮和行星齿轮。

4、所述齿面差壳与齿背差壳连接,齿面差壳连接有从动锥齿轮,所述从动锥齿轮与主动锥齿轮啮合传动。

5、所述齿面差壳内侧连接有十字轴,所述行星齿轮通过圆锥滚子轴承与十字轴连接。

6、所述半轴齿轮设有两个,两个半轴齿轮分别设于十字轴的两侧,半轴齿轮与行星齿轮啮合传动,两个半轴齿轮分别连接有一个输出轴。

7、通过设置圆锥滚子轴承,使得行星齿轮与十字轴之间由滑动摩擦变为滚动摩擦,大大减小了行星齿轮与十字轴之间的摩擦力,延长了行星齿轮和十字轴的使用寿命。

8、进一步的,所述行星齿轮与所述圆锥滚子轴承的外圈采用集成式设计、一体式结构。

9、进一步的,所述十字轴包括分体式长十字轴和分体式短十字轴,所述齿面差壳设有多个十字轴孔,所述分体式长十字轴与分体式短十字轴穿过十字轴孔与从动锥齿轮抵接,所述齿背差壳、齿面差壳和从动锥齿轮通过连接螺栓连接。

10、进一步的,所述半轴齿轮包括左半轴齿轮和右半轴齿轮,所述齿背差壳与左半轴齿轮之间设有止推垫片,所述齿面差壳与右半轴齿轮之间设有止推垫片。

11、进一步的,所述齿背差壳远离齿面差壳的一端连接有齿背轴承,所述齿面差壳远离齿背差壳的一端连接有齿面轴承,所述齿面差壳采用整体化设计、一体式结构,齿面差壳的内侧为回转面,所述回转面为非球面设计,所述圆锥滚子轴承内圈紧贴在回转面上。

12、进一步的,所述齿面差壳的内部回转面和所述十字轴孔均布置在所述齿面差壳上,无需将所述齿背差壳和所述齿面差壳合件加工球面及十字轴孔,所述分体式长十字轴和分体式短十字轴依靠所述从动锥齿轮轴向限位。

13、本实用新型的有益效果为:本实用新型解决了汽车差速器内部磨擦损耗严重导致的差速器零件过早磨损和烧蚀失效问题,尤其适用于长里程、多工况重载差速的车辆,从摩擦损耗的源头遏制由此带来的差速器磨损故障以及由磨损带来的差速异响和烧蚀故障,提高差速器的差速耐久性能。

14、1、本实用新型通过在行星齿轮与分体式一长两短十字轴之间布置圆锥滚子轴承,以滚动摩擦副代替滑动摩擦副,实现纯滚动旋转,有效降低了差速器内部运动副摩擦损耗。

15、2、本实用新型齿面差壳采用整体化设计,零件一次性成型加工,无需合件加工两分体式差壳,且无需加工球面,加工精度高且加工工艺性更优,可有效降低加工制造误差产生的摩擦损耗。

16、3、本实用新型分体式一长两短十字轴支撑刚性好且能满足整体式差壳装配,差速器锥齿轮啮合精度高即传动误差小,可有效降低传动误差产生的摩擦损耗。

17、4、本实用新型齿面差壳内部回转面为非球面设计,圆锥滚子轴承内圈紧贴在齿面差壳回转面上,防止圆锥滚子轴承内圈在差速器在运转过程中转动。

18、5、分体式长十字轴和分体式短十字轴依靠从动锥齿轮轴向限位,可有效防止分体式长十字轴和分体式短十字轴脱出,造成差速器总成传动失稳。

技术特征:

1.一种低摩擦高耐久性差速器总成结构,其特征在于:包括齿面差壳(5)、齿背差壳(2)、十字轴、圆锥滚子轴承(13)、半轴齿轮和行星齿轮(14);

2.根据权利要求1所述的低摩擦高耐久性差速器总成结构,其特征在于:所述行星齿轮(14)与所述圆锥滚子轴承(13)的外圈为一体式结构。

3.根据权利要求1所述的低摩擦高耐久性差速器总成结构,其特征在于:所述十字轴包括分体式长十字轴(9)和分体式短十字轴(11),所述齿面差壳(5)设有多个十字轴孔(10),所述分体式长十字轴(9)与分体式短十字轴(11)穿过十字轴孔(10)与从动锥齿轮(4)抵接。

4.根据权利要求2所述的低摩擦高耐久性差速器总成结构,其特征在于:所述齿背差壳(2)、齿面差壳(5)和从动锥齿轮(4)通过连接螺栓(3)连接。

5.根据权利要求4所述的低摩擦高耐久性差速器总成结构,其特征在于:所述半轴齿轮包括左半轴齿轮(15)和右半轴齿轮(8),所述齿背差壳(2)与左半轴齿轮(15)之间设有止推垫片(7),所述齿面差壳(5)与右半轴齿轮(8)之间设有止推垫片(7)。

6.根据权利要求1所述的低摩擦高耐久性差速器总成结构,其特征在于:所述齿背差壳(2)远离齿面差壳(5)的一端连接有齿背轴承(1),所述齿面差壳(5)远离齿背差壳(2)的一端连接有齿面轴承(6)。

7.根据权利要求3所述的低摩擦高耐久性差速器总成结构,其特征在于:所述齿面差壳(5)为一体式结构,齿面差壳(5)的内侧为回转面(12),所述圆锥滚子轴承(13)内圈紧贴回转面(12)。

8.根据权利要求7所述的低摩擦高耐久性差速器总成结构,其特征在于:所述回转面(12)和十字轴孔(10)均布置在齿面差壳(5)上。

技术总结

本技术公开了一种低摩擦高耐久性差速器总成结构,包括齿面差壳、齿背差壳、十字轴、圆锥滚子轴承、半轴齿轮和行星齿轮,所述齿面差壳与齿背差壳连接,齿面差壳连接有从动锥齿轮,所述从动锥齿轮与主动锥齿轮啮合传动,所述齿面差壳内侧连接有十字轴,所述行星齿轮通过圆锥滚子轴承与十字轴连接,所述半轴齿轮设有两个,两个半轴齿轮分别设于十字轴的两侧,半轴齿轮与行星齿轮啮合传动,两个半轴齿轮分别连接有一个输出轴。本技术通过设置圆锥滚子轴承,使得行星齿轮与十字轴之间由滑动摩擦变为滚动摩擦,大大减小了行星齿轮与十字轴之间的摩擦力,延长了行星齿轮和十字轴的使用寿命。

技术研发人员:杨博华,赵飞飞,杨朴

受保护的技术使用者:陕西汉德车桥有限公司

技术研发日:20230420

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!